轴承钢球化退火过程不同保温时间对脱碳层厚度的影响规律

蒋国强, 莫杰辉, 孙应军, 苏福永

(1.宝武杰富意特殊钢有限公司,广东 韶关 512123; 2.北京科技大学 能源与环境工程学院,北京 100083)

轴承钢在工业生产中主要用来制造滚珠、滚柱和轴承套圈等,因其具有高硬度和耐磨性以及高的弹性极限使其在工业生产中扮演着十分重要的角色。轴承钢在进行球化退火处理时由于钢材表面会带入一定量的水分,使得其在保护气氛中处理时仍然会发生脱碳现象,发生脱碳后轴承钢在强度、耐磨性等方面都会受到很大影响,其使用性能大幅下降。轴承钢的脱碳过程可分为以下四个部分:碳化物的分解、碳的扩散、发生反应生成气体、离开金属表面。从本质上看,脱碳实际上是碳原子在钢材内部扩散的结果,加热温度影响了碳原子的扩散速度,从而对脱碳层的厚度产量了影响。实际生产工艺和实验研究结果表明,在温度有一定的情况下,加热时间越长,钢材的脱碳就越严重。这是由于在温度一定的情况下,碳原子的扩散系数基本不变,随着保温时间越长,碳原子向外扩散与炉气反应就越多,脱碳就更加严重。国内外学者大都通过实验研究轴承钢的脱碳状况,通过对实验数据进行处理,得到了钢材的脱碳层厚度与影响因素之间的关系。本文针对轴承钢球化退火过程的脱碳状况开展研究,通过对不同保温时间下轴承钢的脱碳状况进行分析,得到了保温时间对脱碳层厚度的影响规律,为轴承钢球化退火的工艺优化奠定基础。

1 实验装置及实验方案

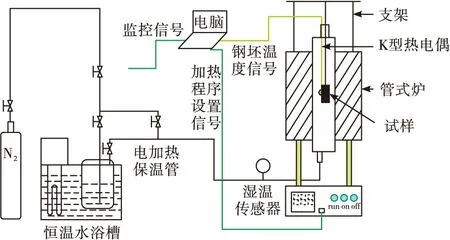

本文搭建了GCr15轴承钢脱碳过程实验平台,实验平台将纯氮气进行不同温度的水浴来控制水分含量,将设定流量的混合气体通入到管式加热炉中,提供实验所需的气氛条件;用电脑设置管式加热炉的升温速度、加热温度和保温时间等;为保证试样的加热温度,用K型热电偶和34972A LXI型号的数据采集/记录仪来采集和记录试样的加热温度。实验平台示意图如图1所示。

图1 实验装置示意图

2 实验材料的选取和试样加工

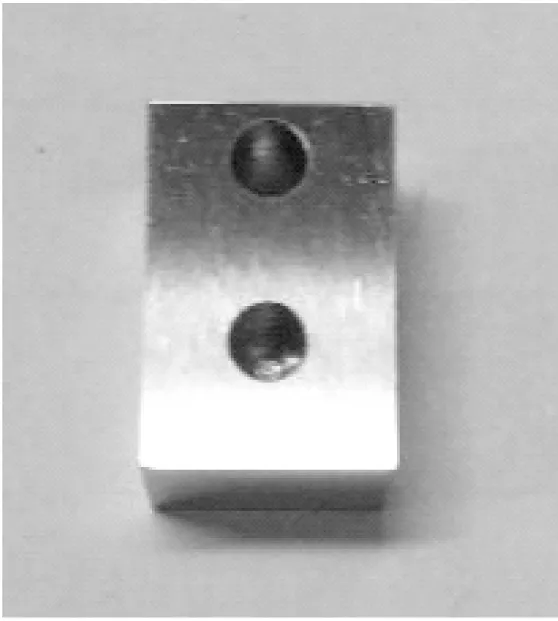

本文所用的材料为某厂生产规格为Φ28mm的热轧后GCr15轴承钢棒材,然后对材料进行加工。首先将原棒材用电火花切割为差不多大小的试样,然后车削成大小为10 mm×10 mm×15 mm的小长方体,并在距上表面2.5 mm处开直径为3 mm的通孔,在距下表面5 mm处开直径为3 mm,深度为5 mm的圆孔;试样加工完后,将试样放置在超声波清洗机中,利用无水乙醇进行清洗;清洗后的试样在常温下自然风干,之后隔绝空气保存,最后用于脱碳实验,试样加工后的试样如图2所示。

图2 试样加工后实物图

3 脱碳实验方案

在固体中,扩散是原子要发生迁移的唯一方式,而钢坯的脱碳现象实际上是钢坯内部的碳原子向外扩散过程。所以,轴承钢脱碳现象的核心问题就是碳原子在不同钢材成分、不同加热温度、不同保温时间以及不同加热气氛情况下的传质过程。本文主要通过实验研究GCr15轴承钢加热及热处理过程中保温时间对其脱碳的影响规律。实验中保温时间设定为20~70 min,加热气氛为含有0.3%水分的氮气,轴承钢温度为810 ℃(轴承钢球化退火温度),具体的实验方案如表1所示。

表1 保温时间对GCr15轴承钢脱碳影响的实验方案

4 脱碳实验结果及分析

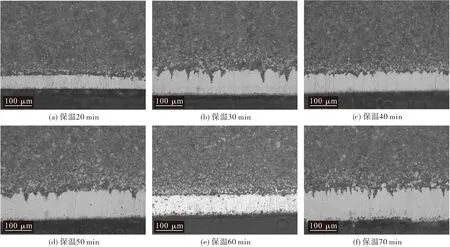

对试样在810 ℃、气氛中含0.3%H2O情况下保温不同的时间,待试样冷却后进行镶样、打磨、抛光和腐蚀处理,然后在金相显微镜下观测试样的脱碳情况,具体情况如图3所示。

图3 在810 ℃、含0.3%H2O的氮气下保温不同时间的脱碳情况

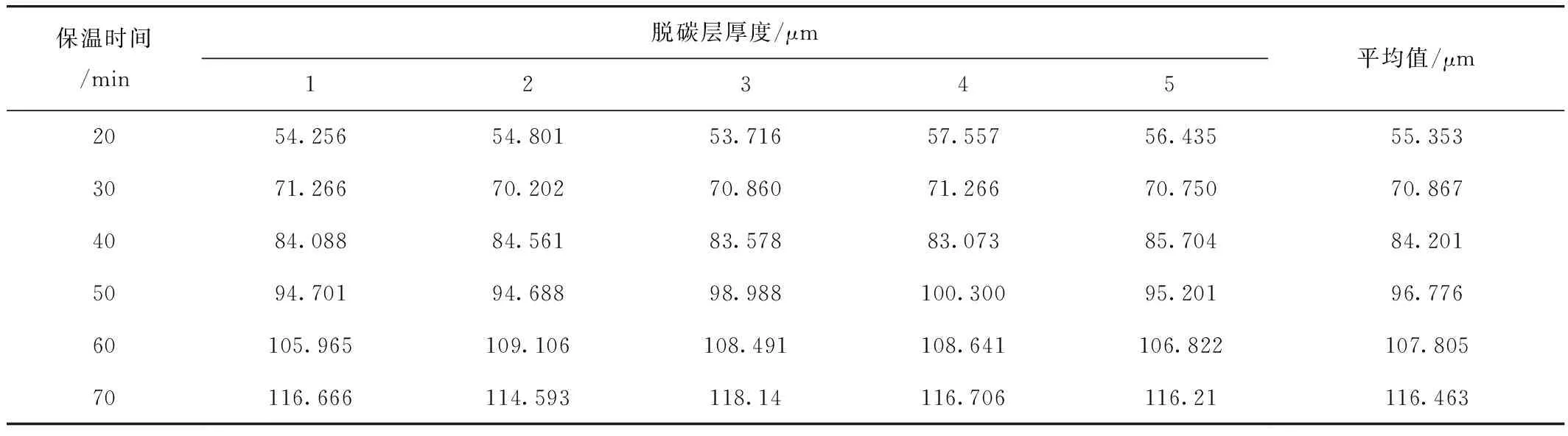

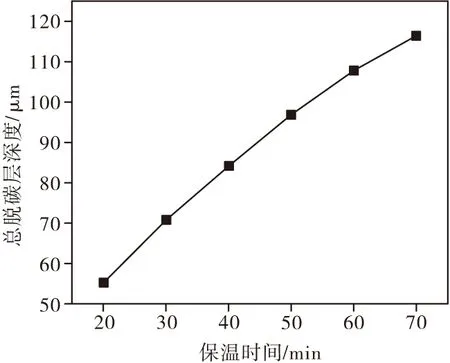

对试样脱碳层厚度进行测量,测量值如表2所示,保温时间分别为20、30、40、50、60、70 min,每种保温时间下脱碳层厚度测量5次。将各保温温度下的总脱碳层平均深度整理如图4所示。

表2 脱碳层厚度测量值

图4 总脱碳层厚度随保温时间的变化

由图4可知,随着保温时间的增加,脱碳层厚度也明显增加且脱碳层厚度随保温时间大致呈抛物线变化,随后处理数据得到总脱碳层厚度随保温时间平方根的变化曲线,如图5所示。由图5可知,总脱碳层厚度基本随保温时间的平方根线性增加。

图5 总脱碳层厚度随保温时间平方根的变化

当轴承钢在810 ℃进行球化退火时,总脱碳层厚度与保温时间的关系为

(1)

5 结 论

本文针对轴承钢球化退火过程中保温时间对脱碳层厚度的影响规律进行研究,设计了脱碳过程实验平台,制定了不同保温时间下的实验方案。实验结果显示,在球化退火温度为810 ℃,保护气氛(氮气)中含有0.3%水分的情况下,保温时间从20~70 min时轴承钢均会出现明显的脱碳,脱碳层厚度为55~116 μm。脱碳层厚度随保温时间的增加而加大,总脱碳层厚度与保温时间的平方根成正比。