氧化预处理联合微波焙烧技术回收锌冶炼酸泥中的硒汞工艺

曾翰林,洪 岩,张利波,杨 坤

( 1. 昆明理工大学 复杂有色金属资源清洁利用国家重点实验室,云南 昆明 650093; 2. 昆明理工大学 冶金与能源工程学院,云南 昆明 650093; 3. 昆明理工大学 非常规冶金教育部重点实验室,云南 昆明 650093)

0 引 言

在锌冶炼过程中,不可避免会产生大量的烟气[1-2],烟气的主要成分是SO2,还包含闪锌矿焙烧挥发出的硒、汞、铅等易挥发元素.烟气制酸过程中,经动力波洗涤、热交换、洗涤净化、液固分离得到含硒汞的酸泥,酸泥的产生系数为32~35 kg/t金属,其中汞的含量可以达到40%左右,硒含量一般为10%左右,属于具有高价值的危险废物[3-4],酸泥的不合理利用不仅浪费了硒、汞金属资源,而且极易造成环境污染[5-6],因此,研究锌冶炼酸泥的无害化处理和实现硒汞的综合回收对于缓解我国锌冶炼行业环保压力,实现锌冶炼的绿色生产具有重大意义[7].

汞和硒及其大部分化合物的沸点或挥发点接近,为实现酸泥中硒和汞的分离,现行酸泥处理工艺有火法焙烧工艺和湿法浸出工艺.火法焙烧工艺包括加钙固硒法、苏打焙烧法、硫酸化焙烧法.加钙固硒法是国内应用最为广泛的酸泥处理火法工艺[8-9],主要利用酸泥和氧化钙混合焙烧,以达到硒汞分离的目的.但在焙烧过程中会形成PbSeO3,硒回收率仅能达到87.4%,而且造渣量大[10].硫酸化焙烧法以硫酸做为氧化剂,实现硒和汞的分离[11],但焙烧时间长,对设备的耐腐蚀性要求高.酸泥湿法浸出工艺有氯酸钾氧化浸出法和硫化钠/氢氧化钠浸出法,通过氯酸钾氧化浸出法,酸泥的硒浸出率能达到95%,但汞回收率较低,只有72%[12].酸泥通过硫化钠/氢氧化钠浸出法先后进行两次浸出后,硒的浸出率只达到了83.2%[13].

以上可知,现行酸泥处理工艺的硒汞综合回收效果并不好,为了进一步提高酸泥中硒的浸出率,本文选定了合适的提硒氧化剂-高锰酸钾.由于含汞化合物的吸波性好,使得微波能够高效选择性地加热含汞化合物[14].由此,本文综合提出一种酸泥氧化预处理回收硒-微波焙烧回收汞的新工艺, 对实现酸泥的无害化处理和高效回收酸泥中的硒汞金属具有重要意义.

1 实 验

1.1 实验原料

实验所用酸泥取自云南某铅锌冶炼企业,其主要化学成分如表1所示,主要物相如图1酸泥XRD图谱所示.

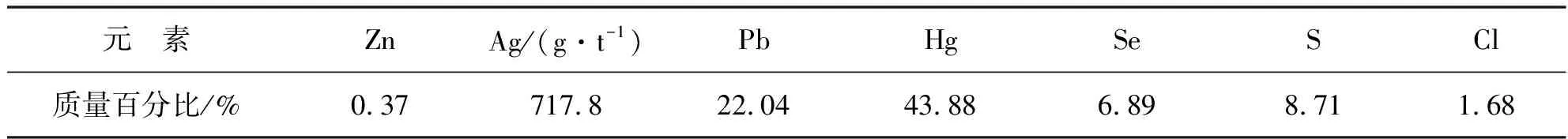

表1 酸泥主要化学组分

图1 酸泥XRD图谱Fig. 1 XRD pattern of acid mud

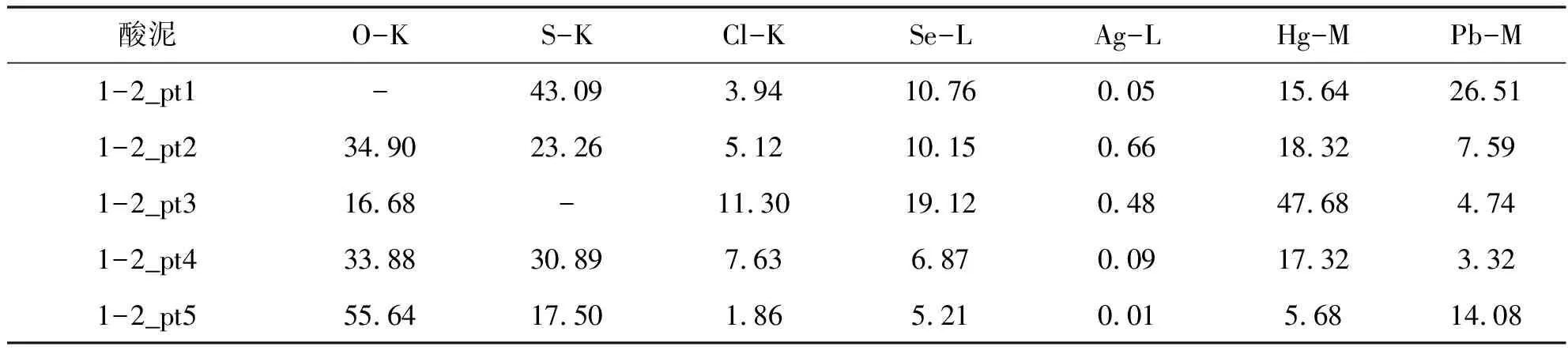

酸泥主要组成元素为Pb、Hg、Se、S,通过图1酸泥XRD图谱可知,酸泥主要物相为PbSO4、HgSe、HgCl2、HgS, Hg的存在物相包括HgSe、HgCl2和HgS.为了进一步确定元素分布行为,对酸泥进行了SEM-EDAX检测.结果如图2和表2所示.

表2 酸泥的扫描能谱(原子含量百分比)

图2 酸泥的面扫描图Fig. 2 Mapping scan of acid mud

从图2中可以看出,Hg元素与Cl、S、Se元素赋存,Pb元素主要与S 和O元素共存[12].从扫描电镜图中可以看出汞化合物是以絮状结构吸附在铅块表面上的[15].

综合酸泥的化学成分、XRD、SEM-EDAX,可知该酸泥主要物相包括PbSO4、HgSe、HgS和HgCl2.

1.2 工艺流程

图3 高锰酸钾氧化预处理回收硒-微波焙烧回收汞工艺流程图Fig. 3 Process flow chart of potassium permanganate oxidation pretreatment recovery of selenium and microwave roasting recovery of mercury

1.3 分析与检测

实验中利用荷兰 Malvern Panalytical X′Pert3 Powder多功能粉末X射线衍射仪来检测样品的物相组成, 检测条件为5~90(°),4(°)/min.利用FEI公司生产的Quanta 200扫描电子显微镜观察样品的微观形貌.测试条件为:30 kV加速电压,3.5nm分辨率,并利用自带的EDAX进行样品元素分析.焙烧实验采用自制微波管式炉,该微波炉0.1~3.0 kW 连续可调,控制精度≤±5℃.

2 结果与讨论

2.1 氧化预处理提硒

实验在查询氧化剂氧化势的情况下[11-12],对比选取了高锰酸钾为氧化剂.之后研究了工艺机理的可行性,并通过浸出温度、浸出时间、液固比、高锰酸钾添加量、溶液硫酸浓度对酸泥的硒汞浸出率进行了条件实验的探究.

2.2.1 热力学分析

反应过程为:

HgSe+H2SO4+2KMnO4=HgSO4+K2SeO3+2MnO2+H2O

(1)

3HgS+8KMnO4+4H2SO4=3HgSO4+8MnO2+4K2SO4+4H2O

(2)

HgSO4+2NaOH=HgO↓+Na2SO4+H2O

(3)

HgCl2+2NaOH=HgO↓+2NaCl+H2O

(4)

K2SeO3+2SO2+2NaOH=Se↓+K2SO4+Na2SO4+H2O

(5)

2HgO=2Hg↑+O2↑

(6)

HgS+O2=Hg↑+SO2↑

(7)

对反应方程进行热力学可行性分析. 先对湿法氧化浸出相关反应进行热力学分析,即公式(1)~(5)进行了热力学计算(吉布斯自由能和焓变),结果如图4所示.

(a) 吉布斯自由能 (b) 焓变 图4 高锰酸钾氧化工艺热力学计算Fig.4 Thermodynamic calculation of potassium permanganate oxidation process:(a) Gibbs free energy; (b) enthalpy

从图4可以看出,在温度0~100 ℃范围内,反应(1)~(5)的ΔG都小于0,代表着反应(1)~(5)是可以发生的,即在高锰酸钾氧化条件下,HgSe和HgS会被氧化生成HgSO4(反应(1)、(2))[12];向浸硒滤液中加入NaOH会与溶解的汞化合物HgCl2和HgSO4反应,生成HgO沉淀(反应(3)、(4));过滤后,向沉汞滤液中通入SO2,会将K2SeO3还原为粗硒(反应(5)).同时反应(1)~(5)的焓变都小于0,即都为放热反应,有利于反应的发生和进行.

2.2.2 液固比的影响

当溶液中硫酸浓度为100 g/L,浸出温度为80℃,浸出时间为4 h,转速为550 r/min,高锰酸钾加入理论值的1.2倍(以硒化汞和硫化汞含量计)时,液固比对酸泥中硒和汞浸出率的影响如图5所示.从中可以看出,硒和汞浸出率都会随液固比的增大而增大.当液固比为10∶1时,硒浸出率为79.2%,汞浸出率为40.72%;液固比增加到12∶1时,硒的浸出率虽能达到91.4%,但后序处理废液负担大,因此,确定氧化预处理工艺合适的液固比为10∶1.

图5 氧化预处理提硒中液固比对硒汞浸出率的影响Fig. 5 Effect of liquid-solid ratio in selenium extraction by oxidation pretreatment on leaching rate of selenium and mercury

2.2.3 浸出时间的影响

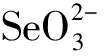

当溶液中硫酸浓度为100 g/L,浸出温度为80 ℃,液固比为10∶1,转速为550 r/min,高锰酸钾加入理论值的1.2倍时,浸出时间对硒和汞浸出率的影响如图6所示.从中可以看出,硒和汞浸出率随浸出时间延长而增大.当浸出时间为5 h时,硒的浸出率为96%,汞的浸出率为58.88%,浸出时间进一步增加到6h,硒的浸出率仅增加1.2%,因此确定浸出时间以5 h为宜.

图6 氧化预处理提硒中浸出时间对硒汞浸出率的影响Fig. 6 Effect of leaching time in selenium extraction by oxidation pretreatment on leaching rate of selenium and mercury

2.2.4 高锰酸钾添加量的影响

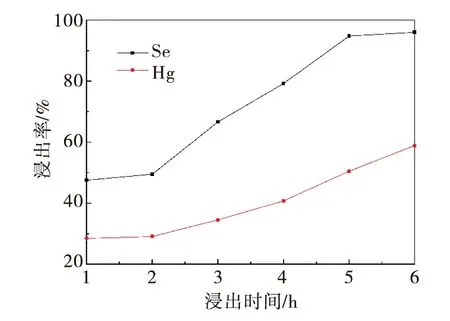

当溶液中硫酸浓度为100 g/L,浸出温度为80 ℃,液固比为10∶1,转速为550 r/min,浸出时间为5 h时,高锰酸钾添加量对硒和汞浸出率的影响如图7所示.从中可以看出硒和汞的浸出率随高锰酸钾添加量的增大而增大.当高锰酸钾添加量为理论值的1.2倍时,Se浸出率为96%,Hg浸出率为58.88%;而当高锰酸钾的添加倍数为理论值的1.4倍时, Se和Hg的浸出率仅为96.4%和59.95%,综合考虑生产成本,高锰酸钾的添加倍数以1.2倍为宜.

图7 氧化预处理提硒中高锰酸钾添加量对硒汞浸出率的影响Fig. 7 Effect of potassium permanganate addition in selenium extraction by oxidation pretreatment on leaching rate of selenium and mercury

2.2.5 浸出温度的影响

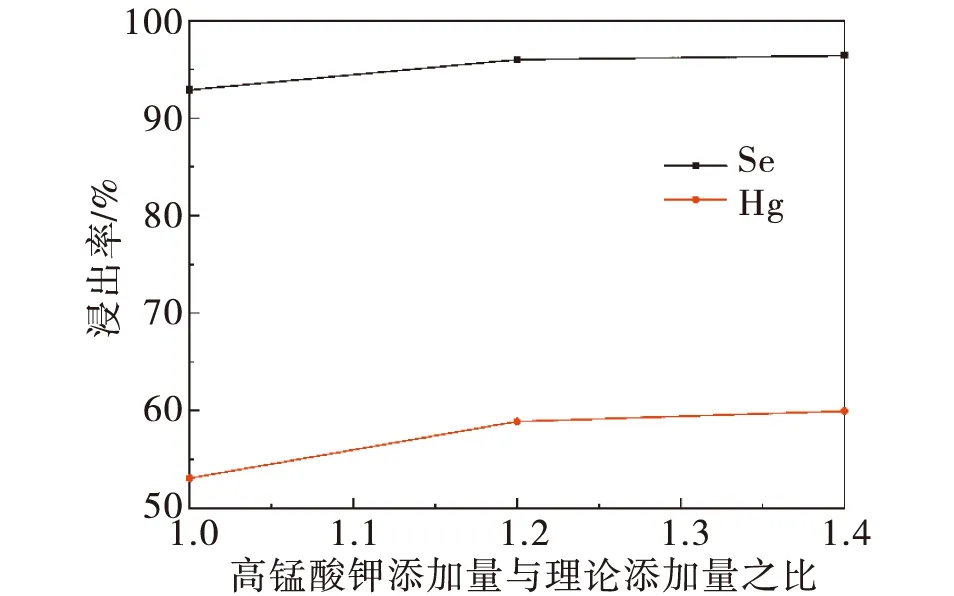

当溶液中硫酸浓度为100 g/L,浸出时间为5h,液固比为10∶1,转速为550 r/min,高锰酸钾添加量为理论值的1.2倍时,浸出温度对硒和汞浸出率的影响如图8所示.从中可以看出硒和汞的浸出率随浸出温度的升高而增大,当浸出温度为80 ℃时,硒的浸出率为96%,汞的浸出率为58.88%;当浸出温度进一步增加到90 ℃时,硒的浸出率仅提高1.2%, 为97.2%, 综合考虑生产成本,浸出温度选取80 ℃.

图8 氧化预处理提硒中浸出温度对硒汞浸出率的影响Fig.8 Effect of leaching temperature in selenium extraction by oxidation pretreatment on leaching rate of selenium and mercury

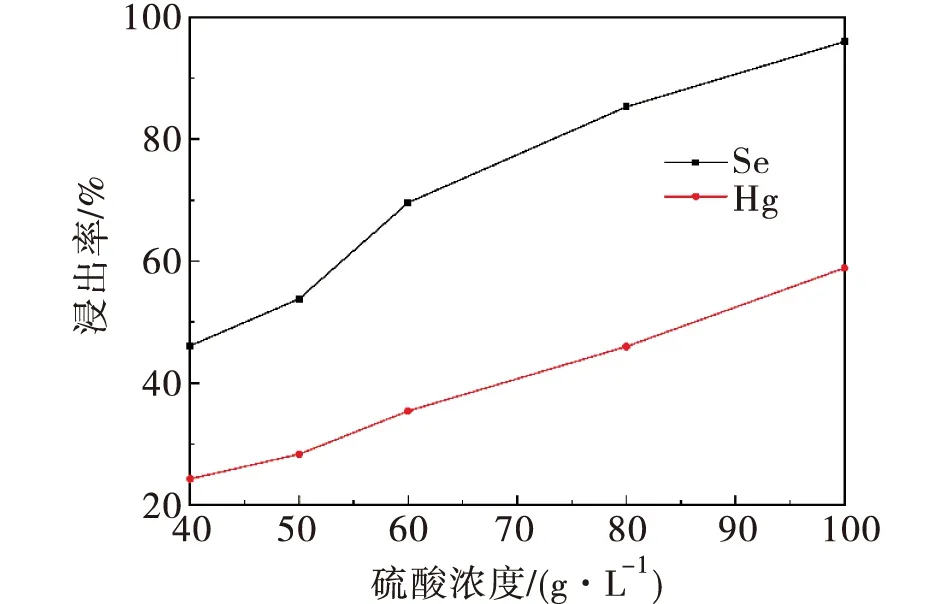

2.2.6 硫酸浓度的影响

在浸出温度为80 ℃,浸出时间为5 h,液固比为10∶1,转速为550 r/min,高锰酸钾添加量为理论值的1.2倍时,溶液中硫酸浓度对汞和硒浸出率的影响如图9所示.从中可以看出,在40~100 g/L硫酸浓度范围内,硒和汞的浸出率随着溶液中硫酸浓度的增加而增大,这是因为硫酸的浓度能提升高锰酸钾的氧化性.当硫酸浓度为100 g/L时,硒浸出率达到96%,汞浸出率达到58.88%.当硫酸浓度高于100 g/L时,对设备的损害较大[11],因此硫酸浓度选取100 g/L为宜.

图9 氧化预处理提硒中硫酸浓度对硒汞浸出率的影响Fig. 9 Effect of sulfuric acid concentration in selenium extraction by oxidation pretreatment on leaching rate of selenium and mercury

2.3 微波焙烧回收汞

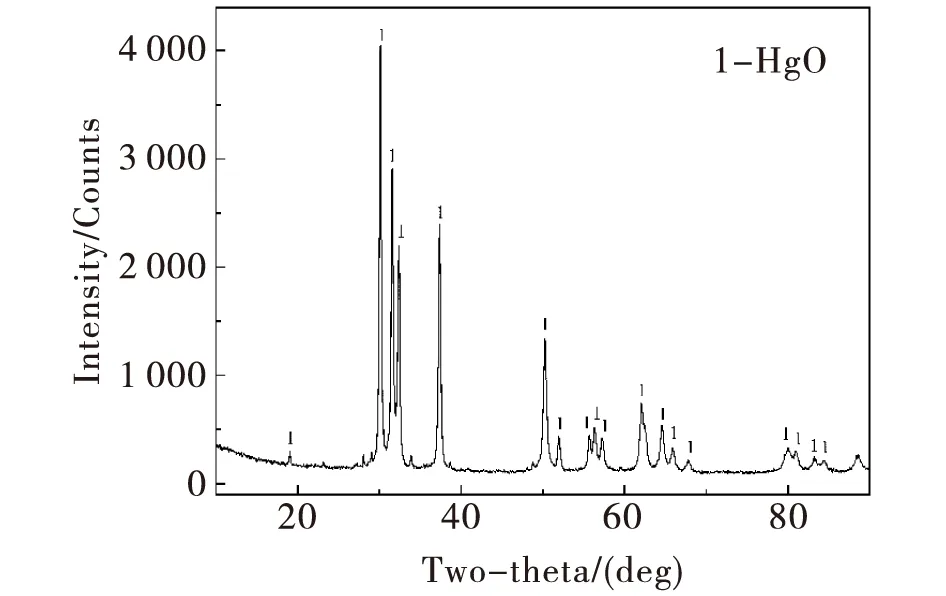

在浸出温度为80 ℃,浸出时间为5 h,液固比为10∶1,转速为550 r/min,高锰酸钾加入理论值的1.2倍(以硒化汞和硫化汞含量计),硫酸浓度为100 g/L条件下,酸泥中的HgSe几乎全部被氧化浸出,部分HgS被浸出,硒浸出率为96%,汞浸出为58.88%.本文通过高锰酸钾一步氧化浸出法,得到的硒浸出率96%是远远高于硫化钠/氢氧化钠两步浸出法所得到的硒浸出率83.2%[13],这得益于高锰酸钾对HgSe具有良好的氧化能力,节约了操作步骤,简化了操作流程.随后向滤液中加入NaOH,NaOH与溶液中的HgCl2和HgSO4发生反应,生成HgO沉淀,过滤得到沉汞渣,沉汞渣的XRD图谱如图10所示,可以看出其主要物相为HgO.

图10 沉汞渣的XRD图谱Fig.10 XRD pattern of mercury slag

将沉汞渣(HgO)和含汞浸出渣混合干燥后,在500 ℃条件下进行微波焙烧,焙烧时间为30min,汞回收率达到98.5%.但是周等人采用常规焙烧时,焙烧温度为500 ℃,焙烧时间为5 h,汞回收率仅达到78%[12].这是因为汞化合物具有良好的吸波性能,微波加热能选择性地高效加热物料中的汞化合物,节约了焙烧时间,实现了二次资源高效回收和绿色环保的重要目的[14-18].

3 结 论

通过以上实验及理论分析得到以下结论:

1)在硫酸溶液中,高锰酸钾氧化条件下,HgSe和HgS会被氧化生成HgSO4,随后加入NaOH会与溶液中的HgCl2和HgSO4生成HgO沉淀,将其过滤后,向滤液中通入SO2能将SeO32-还原为粗硒.

2)在浸出温度为80 ℃,浸出时间为5 h,液固比为10∶1,转速为550 r/min,高锰酸钾加入理论值的1.2倍(以硒计),溶液中酸度为100 g/L条件下,硒浸出率为96%.对沉汞渣(HgO)和含汞浸出渣进行微波焙烧,焙烧温度为500 ℃,焙烧时间为30 min时,汞回收率达到98.5%,该工艺实现了硒和汞的高效分离回收和酸泥的无害化处理,达到了绿色环保的目的.