内置式永磁同步电机宽转速范围最小损耗控制研究

肖仁鑫,杨 鑫,李 军,贾现广

(1.昆明理工大学 交通工程学院,云南 昆明 650500; 2.云南启悦科技有限公司,云南 昆明 650051)

0 引 言

内置式永磁同步电机(Interior Permanent Magnet Synchronous Motors, IPMSM)具有结构简单、运行可靠、质量轻、高效率等优点[1-3],在电动汽车中得到了大量的应用[4].电机作为电驱动系统的核心部件,其运行效率直接关系到电动汽车的续航能力,故在电池系统储能有限的条件下,研究如何提高电机的运行效率具有重要意义[5-6].

目前,采用损耗最小算法(Loss Minimization Algorithm, LMA)来进一步提高电机运行效率的研究已经成为热点,LMA包括损耗模型控制(Loss-Model Control, LMC)、搜索控制(Search Control, SC)和混合控制(Hybrid Control, HC).其中LMC通过建立包含铜耗和铁耗等实际损耗的电机数学模型,将损耗用电阻的功率消耗来等效,根据模型求解使损耗最小的最优控制量,具有计算较快的优点[7-10].SC在保持一定输出功率的前提下,调节电流或磁链以求寻找到能使输入功率最小的值,因此不需要电机模型信息[11-12].但缺点是搜索只能在稳态启动,过程中需要逐步采样和搜索导致耗时较长,且转速和转矩可能震荡导致失控[13-15].HC一般采用LMC计算的结果作为搜索初值或边界,提高了搜索速度但仍然需要采样和搜索的过程,不能完全避免震荡[16-17].基于三种策略的优缺点,本文选取LMC展开研究.

在基于LMC的电机高效率研究中,文献[10]基于等效电路建立了损耗模型,将直轴(d轴)电流表示为交轴(q轴)电流的多项式,多项式系数是转速的函数,该系数通过查表得到.文献[18]在[10]的研究基础上考虑了暂态电流,提出使用二分法进行在线搜索,简化了计算过程.文献[19]提出一种将直轴和交轴电流分别计算,再进行加权得到最优的方法,计算量大.以上研究主要集中在额定转速以下,对额定转速以上,受电压极限约束下运行时的求解研究较少,且一般仅在稳态下被采用.在动态工况下,文献[20]将给定电流设置为额定值,该方法控制简单,容易实现,文献[21]采用求解动态电流来产生动态转矩的方法,以快速响应负载的变化,但是这种方法没有考虑动态工况下电机运行效率.文献[22-23]建立了动态模型,得到了动态工况下最优磁链的轨迹,但其没有考虑电流和电压约束,本质是一种数值求解.在电驱动系统中,电机工作在转速和负载条件复杂多变的情况下,因此需要研究适用于宽转速范围、多负载条件下的优化控制策略.

此外,LMC的最优电流常以固定的铁损等效电阻值进行计算,该值一般通过有限元仿真或实验数据拟合得到,需要复杂的参数整定过程[24-26].由于电机铁损随着负载电流、电机温度等不同会发生变化,采用固定电阻值的方法显然不能满足实际要求,实际控制中通常使用查表法,若需要建立比较精确的模型,会使表格储存的数据较多,占用控制器较大内存[27].文献[28]利用磁链和转速建立了损耗模型,避免了查表计算,并提出在电压极限椭圆内部采用牛顿迭代求解电流约束下的最优直轴电流,在电压约束下采用一阶泰勒公式求出电压边界上的近似解的方法,但该方法在电流极限圆和电压极限椭圆相交处需要同时采用上述两种方法求解,然后选择一个同时满足电流和电压约束的解,且该文献未对所提出算法的效率优化能力进行对比讨论.

针对以上问题,本文提出一种基于损耗模型适用于IPMSM宽转速范围的控制方法,考虑了动态工况,推导了损耗最小的d轴电流的高阶表达式,采用数值方法进行求解,在不同转速区间求解过程统一,从而降低了计算复杂度.并基于扩展卡尔曼观测铁损支路电流,实时计算等效铁损电阻以修正损耗模型,无需参数整定,最后在不同工况下与传统策略进行对比,验证其性能.

1 损耗模型控制

1.1 PMSM损耗模型

考虑铁损的PMSM等效模型如图1所示.

图1 d、q轴考虑铁损的IPMSM等效电路Fig.1 d and q axis IPMSM equivalent circuit considering iron loss

图1中,R为定子电阻;Rc为等效铁损电阻;ωe为转子电角速度;Ψf为永磁体磁链;Ld、Lq分别为定子d-q轴电感;ud、uq为定子电压的d-q轴分量;id、iq为定子电流的d-q轴分量,它们可分解为力矩电流iod、ioq和铁损电流icd、icq.

由图1可得到d-q坐标系下定子电压方程组为:

(1)

(2)

其中:

id=iod+icd,iq=ioq+icq

(3)

(4)

电机运行时,定子电流和电压受逆变器输出能力限制,电流极限和电压极限分别为:

(5)

(6)

电磁转矩方程为:

(7)

式中:Pn为电机极对数.

1.2 损耗最小控制

电机损耗主要由电损耗(包括铜耗、铁耗)、机械损耗和杂散损耗构成.由于机械损耗和杂散损耗不可控,且相对于电损耗占比很小[16].为了简化讨论,本文将其忽略.

铜耗为:

(8)

铁耗为:

(9)

电损耗功率为:

Pe=PCu+PFe

(10)

由式(8)~(10)可知,电损耗为iod、ioq和ωe的函数,将式(7)代入式(10),可消去ioq.因此,电损耗功率可被表示为转矩Te、电角速度ωe和电流iod的方程.当转矩和转速给定时,Te、ωe可看作常数,则由式(11)可计算出使损耗最小的最优电流.

(11)

综上,损耗最小条件由下式给出:

(12)

式中:

式中:m和n包含了电流的微分,代表了电机的动态运行工况,求解微分项的过程会导致式(12)计算困难.

2 提出的控制策略

2.1 最优电流求解方法

表贴式永磁同步电机Lq/Ld=1.式(12)可被简化,容易得到解析解.针对凸极式电机,无法采用解析法直接求解式(12).此外,由于系数中含有微分项,因此直接求解也非常困难,一般LMC策略不讨论动态工况,仅在稳态下求解.随着数字信号处理器(Digital Signal Processing, DSP)近年来的发展与应用,使得采用数值计算方法求解最优目标函数变得容易,本文采用牛顿迭代法(13)求解式(12)给出的四阶方程,求解最优电流iod.

(13)

在实际运用中,需要选取合适的迭代初值iod0对式(13)进行计算,合适的迭代初值对保证迭代法收敛和降低迭代次数非常重要,由此可以保证控制器的稳定性与快速性.在稳态条件下将电机仿真参数代入式(12)后,发现系数A和B分别为10-13和10-10数量级,与系数C、D和E相比非常小,将其忽略后,式(12)可被简化为二阶方程:

(14)

(15)

表1 初值与迭代结果的关系 Tab.1 Relationship between initial value and iteration result N/(r/min)Te/(N·m)迭代初值迭代结果精确解迭代次数100030-34.7-34.6-34.61100-70-68.9-68.92180-137.2-131.3-131.32300060-137.3-130.2-130.22120-178.2-165.5-165.52500060-176.9-163.3-163.32

通过稳态条件下式(15)一元二次方程求解一个近似解iod0,将其作为迭代的初值后,一般不超过2次迭代就能求解出式(12)高精度要求的解, 在不同给定转速、转矩条件下,选择的初值与迭代结果的关系如表1所示.

2.2 铁损等效电阻在线观测

为改进传统基于模型的损耗最小化策略,本文采用扩展卡尔曼观测器[30-31]对电机中的铁损支路电流(icd,icq)实时观测[27].由输入功率Pin减去机械输出功率Pout和铜耗功率PCu可以测量出实际的铁耗PFe,根据式(9),得到铁耗值和铁损支路观测电流即可算出Rc.将在线观测得到的Rc值更新到LMA控制器中,可在不同工况下对电机损耗模型进行修正,提高LMC的优化效果.

根据式(1)、式(2)定子电压方程,并假定铁损支路电流分量在一个控制周期内保持不变,则内置式永磁同步电机的离散状态方程如下:

(16)

式中:状态变量x=[iod,ioq,icd,icq]T,输入量u=[ud,uq,Ψf]T,输出量y=[id,iq]T,k为采样次数,Wk为系统噪声,Vk为测量噪声,Ts为采样时间,系数矩阵:

卡尔曼滤波器的计算过程由以下五个方程式表示.它们是状态的时域更新、估计误差协方差时域更新、卡尔曼增益计算、状态测量更新和估计误差协方差测量更新:

状态的时域更新:

(17)

估计误差协方差矩阵时域更新:

(18)

卡尔曼增益:

(19)

状态测量更新:

(20)

估计误差协方差测量更新:

(21)

式中:Q为系统噪声协方差矩阵.R为量测噪声协方差矩阵.本文选取Q=diag[5×10-7],R=[3×10-4].

卡尔曼观测器反复迭代直至观测器收敛,即可得到铁损支路电流的观测量.

2.3 宽转速损耗最小控制策略

2.3.1 基于弱磁控制的传统策略

最大转矩电流比控制(Maximum Torque per Ampere, MTPA)在满足电机转矩输出能力的前提下,使定子电流最小,也即铜耗最小的控制策略,电流运行轨迹为图2中OA段.相比id=0控制,MTPA能够利用磁阻转矩,提高电机的转矩输出能力.恒转矩区的MTPA公式为[32]:

图2 弱磁控制原理Fig.2 Principle of flux weakening control

(22)

由于永磁同步电机永磁体的磁场的存在,当电机运行速度提高,直到端电压达到逆变器最大电压限制时,若想要进一步提高电机转速,需要负向增大id,通过弱磁控制(Flux Weakening, FW)来实现,电机电流通常沿着图2中AB段运行,这段曲线为电流极限和电压极限的交点.在这个区域时,电机为部分弱磁运行(Partially Flux Weakening, PFW),计算公式为[33]:

(23)

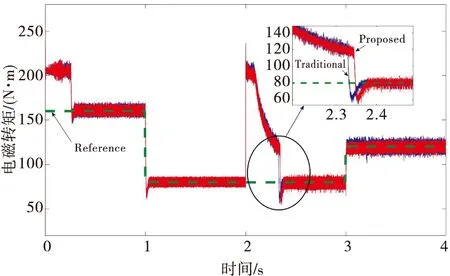

若|Ψf/Ld| (24) B点的速度可以通过联立式(6)、(7)和(24)计算得到,计算复杂,难以获得精确的解析解. 采用iqmtpv作为q轴电流的限幅实现转矩的控制.转速跟踪到给定转速后,电机输出转矩将逐渐减小直至与负载平衡,如图2中所示:转速为ω2时,最大可输出转矩为T3,若此时负载值仅为T2或T1,则电流轨迹应从BC段上沿电压椭圆回到令电流最小的P2或P1点上,P1、P2点属于部分弱磁. 综上,电机加速时电流矢量末端的运行轨迹将被限制在OABC范围内,可以看出,传统的控制策略在不同转速区间需要采用不同的控制策略,因此也需要研究策略切换条件,通常根据运行转速进行切换,其中,由PFW运行切换至MTPV的转速难以准确求解. 2.3.2 损耗最小方法在宽转速范围的应用 在传统控制策略中,在额定转速以下时,通过MTPA控制电机以使铜耗最小,而在深度弱磁区则通过MTPV控制电机来优化铁耗.采用这种策略无法在整个工作速度范围内实现损耗最小化. 为了解决传统策略的缺点,本文提出一种改进的损耗最小化策略,其计算流程如图3所示,在给定转矩、转速以及由式(15)计算得到的iod0后,通过求解式(12)、式(7)可以得到(iod,ioq),再由式(4)、式(3)得到最优电流(id′,iq′),然后判断其是否超过电压极限,若没有则输出在电流极限圆限制下的(id,iq)作为最终参考电流;若超过了电压极限,则需要将id代入电压极限算出满足边界条件的iq. 图3 损耗最小计算流程Fig.3 Calculation process for loss minimization 由上面的求解过程可见,无论在额定转速以上还是额定转速以下,所求解的方程都基于电机动态损耗模型,且求解的过程相同,故本文所提方法可适用于宽转速范围全工况运行. 根据以上PMSM控制原理,结合矢量控制建立了仿真模型,系统原理图如图4所示. 图4 IPMSM矢量控制模型Fig.4 Control block diagram of field oriented control of IPMSM 在本节中,本文首先验证铁损支路电流的观测结果,在线估算了铁损等效电阻,再与额定转速以下采用MTPA、额定转速以上采用PFW/MTPV的传统策略进行对比仿真,对速度响应、转矩响应、损耗、效率和磁阻转矩进行了分析. PMSM和PI控制器的参数分别由表2、表3给出. 表2 永磁同步电机模型参数 表3 转速调节器和电流调节器参数 首先对卡尔曼观测器的观测结果进行验证,设置仿真条件为:电机保持30 N·m负载转矩,初始给定转速为3 000 r/min,在0.4 s时给定值变为5 000 r/min.此外,设初始的Rc为20 Ω,在0.4 s增大转速时,将Rc增加为25 Ω,以模拟电阻随温度和负载电流的变化. 铁损电流的估计值和LMA实际计算值的对比如图5所示,可以看出在转速和转矩变化的条件下,观测到的电流可以快速收敛到实际值,由此保证了铁损电阻的准确计算.如图6所示,在动态时Rc能够快速跟踪到实际值附近,并保持在收敛值.由于Rc实时计算,在实际中,当工况剧烈改变时可能引起估计值曲线出现较大尖峰,导致控制精度下降.通过对Rc估计值进行滤波处理,使其曲线平滑进而保证控制器性能.由图7所示,使用估计的Rc时,对参考转速的响应要快于使用固定Rc值时的响应,且由图8可见,使用估计Rc的电损耗小于使用固定Rc值的电损耗.综上所述,当Rc不能准确反映铁耗的变化时,损耗的抑制效果将降低,且据此计算的弱磁电流不能反映铁损电阻的变化,进一步引起电机动态响应改变. (a)icd观测值和实际值对比 (b)icq观测值和实际值对比图5 铁损电流分量的计算值和估计值Fig.5 Calculated and observed values of iron loss current component 图6 铁损等效电阻RcFig.6 Iron loss equivalent resistance 图7 转速响应曲线Fig.7 Speed response curve 图8 电损耗功率Fig.8 Electric power loss 电机先在额定转速以下900 r/min运行,在2 s时提升至额定转速以上3 000 r/min,初始负载转矩为160 N·m,在1 s时变为80N·m,在3 s时变为120 N·m.Rc低速时取值为15 Ω,高速时取值20 Ω.在此条件下,将所提策略与传统策略在宽转速范围内进行对比. 转速和转矩响应曲线如图9、图10所示,结果表明,两种不同策略都可以快速响应转速和转矩的变化.在额定转速以下所提出的策略动态响应要快于MTPA策略,然而在额定转速以上所提出的策略动态响应要慢于PFW以及MTPV策略,这是由于所提策略的电流轨迹介于MTPA及MTPV之间的区域,即定子电流幅值要高于MTPA并低于PFW/MTPV策略下的电流幅值.同样地,如图9和图10中3 s时刻所示,当负载突然增加至3 000 r/min时的最大转矩120 N·m,采用传统策略的电机可以跟踪转速,但由于采用所提策略的电机在3 000 r/min下工作电流较小,因此降低了部分转速来进行最大转矩输出以满足负载需求.可以看出传统策略具有更好的动态响应能力,但可能会消耗更多电能.此外,如图11(a)中可见,传统策略下当电机处于动态工况,例如加速或增加转矩时,由式(22)至(24)求解的电流的轨迹会发生一定偏移,偏移的幅度由给定转矩或转速的变化率决定.如图11(b)所示,该现象在所提策略中可以被避免. 图9 转速响应曲线图Fig.9 Speed response curve 图10 转矩响应曲线Fig.10 Torque response curve (a) 传统策略 (b) 本文所提策略 图11 电流运行轨迹Fig.11 Current trajectory 电机效率η由下式计算得到: (25) 式中:Pout为输出功率,Pout=Teωm,ωm为转子机械角速度,ωm=ωe/Pn. 宽转速运行下损耗仿真结果如图12~图15所示,仿真条件与3.2节相同. 图12 铜耗曲线Fig.12 Copper loss 图13 铁耗曲线Fig.13 Iron loss 图14 总损耗曲线Fig.14 Total loss 图15 效率曲线Fig.15 Efficiency 图12~图15表明,低速时,由于铁耗所占比例小,所提方法提升效果不明显;效率提升大约为0.3%,由900 r/min到3 000 r/min动态加速过程中,所提策略的铜耗最高比传统策略小250 W,铁耗大20 W,总损耗减少了230 W,即效率提升了大约0.4%;高速轻载时,所提策略降低了大约700 W铁耗,而铜耗增加了大约200 W,总损耗降低了500 W,对应的效率提高了1.8%;高速重载时与PFW相似,相比MTPV,所提策略效率可提高0.4%. 进一步在不同转速-转矩条件下将两种策略进行仿真对比,所提策略效率提升由图16所示. 图16 效率提升Fig.16 Efficiency improvement 由图16所示,在整个工作区间内,所提策略均有一定的效率提升,其中在3 000 r/min到5 000 r/min范围内且负载较轻时,所提策略的效率提升量最高,可达到14%左右.由前面分析可知,这是因为轻载时传统策略以较小定子电流维持电机运行,而在高速下电机会产生大量铁耗,这样的控制方式不能对其优化,从而导致了较高的功率损失. 可以得出,传统策略损耗表现与采用的控制方法有关:在额定转速以下运行时,定子电流轨迹在MTPA曲线上,此时铜耗较小,但不能对铁耗进行优化;进入弱磁区后,轻载时铜耗较小,铁耗较大,重载时由于定子电流较大引起铜耗也较大.而所提策略在动态和稳态下都能使电机运行时铜耗和铁耗总和最小,且高速运行时,由于铁耗所占比重增加,优化效果比低速时更好. 由于内置式永磁同步电机d-q轴电感不相等,存在磁阻转矩,充分利用磁阻转矩可有效提高电机转矩输出能力.由转矩方程(7),采用id=0的控制方式时,电磁转矩完全由q轴电流iq产生,磁阻转矩项为零. 由图17、图18可见:传统策略和所提策略都可以有效利用电机磁阻转矩.由于所提算法考虑了铁耗,在额定转速以下运行时定子电流比MTPA大,但同时绝对值更大的d轴电流也产生更大的磁阻转矩,无论效率还是动态响应速度都优于传统策略.高速轻载时传统策略定子电流小,所以表现与低速时类似.当传统策略以最大功率运行时,定子电流较大,产生更多磁阻转矩,但产生的损耗也非常高,所提策略牺牲了一些动态响应能力,但实现了更小的损耗. 图17 定子电流Fig.17 Stator current 图18 永磁转矩和磁阻转矩Fig.18 Permanent magnet torque and reluctance torque 由以上分析可以看出,两种策略侧重点不同,低速运行时传统策略可使定子电流最小,高速运行时传统策略输出功率更大,动态响应更好,所提策略针对损耗最小进行优化,在全转速范围内效率更高. 本文进行了不同转速、负载条件下的仿真研究,旨在模拟实际运行中可能出现的不同状况,通过以上分析可知,针对所提的内置式永磁同步电机宽转速范围的损耗最小控制方法,有以下结论: 1) 本文将LMC损耗最小方法应用拓展到全速范围,具有统一求解过程和计算简洁的优点,这使得电机在宽速度范围内更高效地运行,此外磁阻转矩在全速范围内也可以得到有效利用. 2) 所提策略采用数值方法在线计算最优直轴电流,基于永磁同步电机动态损耗模型进行迭代,求解过程不需要采样搜索,并不会引起电机抖动.采用合适的初值后,可以减少迭代次数并且计算更快速、准确,因此可以在动态下运用. 3) 采用扩展卡尔曼滤波器对等效铁损电阻进行实时观测后,可以更新IPMSM的损耗模型,提高效率和动态响应.

3 仿真研究

3.1 铁损支路电流在线观测

3.2 宽转速范围内的转速和转矩响应

3.3 损耗分析

3.4 磁阻转矩的利用

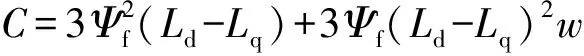

4 结 论