高密度纳米聚乙烯改性沥青混合料车辙性能研究

吕玉蓉 袁盛杰 王 欢 宋 渊

(湖北省交通规划设计院股份有限公司 武汉 430051)

实际工程中,由于重复的车辆荷载与胎压的作用,致使沥青路面的抗永久变形能力降低,从而导致路面结构寿命的降低,其中集料的类型、尺寸和胶结料类型等是重要原因。因此,选择合适的沥青混合料进行铺筑对延长路面寿命至关重要。Superpave规范中采用沥青剪切模量(G*/sinδ)参数来评估沥青路面的车辙性能,即提高剪切模量可增强路面的车辙性能[1]。研究发现,聚合物改性剂能增强集料与沥青的黏附力,可有效提高沥青剪切模量,从而提高沥青混合料的车辙性能[2]。然而,由于制备过程中聚合物改性沥青容易发生氧化与分解反应,其相容性与稳定性值得商榷。因此,目前研究试图寻求一种新的聚合物来解决此问题,有研究发现[3]纳米技术作为一种在分子结构上构建的新材料,其对材料的宏观性能影响显著。

近年来,采用纳米材料改性的沥青及其混合料的性能得到了广泛的研究。由于纳米材料具有较大的表面积、高分散能力、强吸附性、高稳定性且颗粒较小,其能提高沥青与材料之间的相容性[4]。常用的纳米改性材料有纳米二氧化硅、二氧化钛、纳米氧化锌与纳米三氧碳酸钙等[5]。此外,目前大多数聚合物改性沥青的生产主要集中在单质弹性体上,例如,SBS改性沥青,这种聚合物价格昂贵,并且在生产过程中需要专用设备进行搅拌,工艺较为复杂,从而生产成本更高[6]。研究表明,纳米高密度聚乙烯(NHDPE)颗粒的性价比高,原因在于其主要从废塑料瓶与土工膜生产中加工得到,且也可从塑料管、耐腐蚀管道中回收[7]。

基于此,本研究采用纳米高密度聚乙烯颗粒对基质沥青进行改性,并采用基质沥青与SBS改性沥青作为对比,研究改性沥青的流变性能与沥青混合料的车辙性能、水稳定性能等,评估NHPDE沥青混合料在高温下的永久变形能力。

1 原材料与试验方法

1.1 原材料与配合比

选用70号基质沥青用于制备改性沥青,其性能指标见表1。

表1 70号基质沥青性能指标

选用热塑性高密度聚乙烯(HDPE)作为改性剂,主要原因在于与其他聚合物相比,其适用性强及性价比高,可较好地改善沥青的流变特性。HDPE的密度大于0.94 g/cm3,粒径小于100 nm,因此也被称为纳米高密度聚乙烯(NHDPE)。选用另一种聚合物改性沥青用于比较,即苯乙烯-丁二烯-苯乙烯(SBS)。试件成型采用AC-13型细粒式沥青混合料,集料选用石灰岩。其中,改性剂与填料的性能指标见表2,级配曲线图见图1,

表2 NHDPE、SBS改性剂与石灰石填料性能指标

图1 沥青混合料集料级配设计曲线

1.2 试验设计

1.2.1制备NHDPE和SBS改性沥青

采用高速剪切仪制备NHDPE改性沥青,首先称取3 000 g的基质沥青装于试验杯中,然后称取3%和5%掺量的NHDPE聚合物,在15 min内缓慢加入至试验杯中,以保证聚合物在基质沥青中的相容性、均质性与稳定性,剪切速率为2 220 r/min,温度控制在(150±10) ℃,剪切时长为2 h。

同样地,在基质沥青中掺入质量分数为3%和5%的SBS改性剂进行剪切,以获得SBS改性沥青,剪切速率为2 220 r/min,温度控制在180 ℃左右,剪切时长为4 h,以确保SBS改性剂在基质沥青中完全分散与反应。

1.2.2确定拌和及压实温度

根据JTG E20-2011 《公路工程沥青及沥青混合料试验规程》T0625-2011试验方法,测定2种温度下基质沥青、NHDPE和SBS改性沥青的旋转黏度,以确定混合料试验的拌和与压实温度,试验结果见图2。由图2可知,与基质沥青相比,NHDPE改性沥青的拌和及压实温度略有提高,而SBS改性沥青的拌和及压实温度最高。可以看到,掺量质量分数为3%和5%的NHDPE改性剂拌和温度约为(163~168) ℃,SBS改性沥青相比NHDPE改性沥青的拌和温度高出(15~25) ℃。

图2 不同沥青胶结料的拌合与压实温度试验结果

由图2还可以看出,SBS改性沥青混合料的压实温度高于170 ℃,而NHDPE改性沥青混合料的压实温度为150 ℃左右,与基质沥青压实温度差异不大。已有研究表明[8],提高沥青混合料的拌和和压实温度,可能会由于更快的氧化作用而使沥青胶结料老化,且温度的升高导致更多的能量消耗并带来更多的废气排放。由此可见,NHDPE改性沥青拌和与压实温度相比于SBS改性沥青较低,这为一明显优势。

1.2.3确定最佳沥青用量

根据试验级配,初拟4个沥青用量,分别为4.3%,4.8%,5.3%,5.8%,采用马歇尔击实法,正反面各击实75次,最终成型的试件尺寸为直径×高度=101.6 mm×63.5 mm。测试不同沥青用量下沥青混合料的空隙率、矿料间隙率、饱和度、稳定度及流值,其中稳定度试验开始前,试件须放入规定温度的恒温水槽中保温30~40 min,同时上下压头也必须保温到规定的温度,试验时,加载速率为50 mm/min。最终综合体积参数测试结果和稳定度及流值得到混合料成型的最佳沥青用量为4.9%。

1.2.4车辙板的制备及测试

根据规范要求,采用RCENLD-II气动型振动压实机成型尺寸为400 mm×300 mm×50 mm的车辙板试件,目标空隙率为8%。采用轮辙试验机评定沥青混合料的车辙性能,试验温度为40 ℃,胎压为0.7 MPa。试验过程中,试验轮在试件表面中心的行驶距离为(23±1) cm,并保持(26.5±1)荷载循环/min的恒定频率进行加载。加载方式为应力控制,加载过程中当达到10 000次加载循环或直至试件车辙深度达到25 mm时(以先达到者为准),记录试件表面的变形量,试验结果取2次试验的平均值。具体试验过程见图3。

图3 车辙板制作与制备

2 结果与分析

2.1 流变车辙因子G*/sin δ

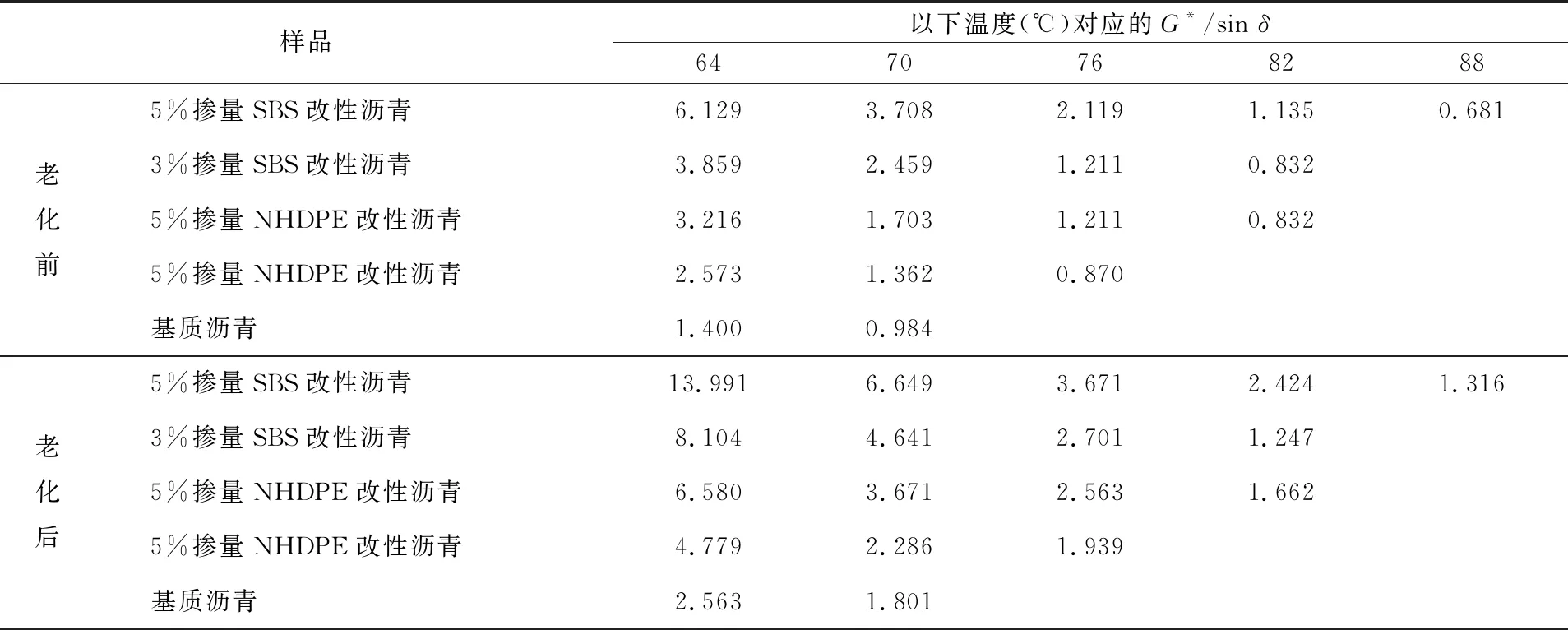

车辙因子G*/sinδ用于评估基质和改性沥青混合料抵抗永久变形能力的一个参数。本文采用动态剪切流变仪(DSR)测试了一定温度范围内的车辙因子,测试结果见表3,分别为经旋转薄膜(RTFO)老化前后的基质沥青和改性沥青的G*/sinδ值。

表3 老化前后基质与改性沥青胶结料在不同温度下的G*/sin δ值

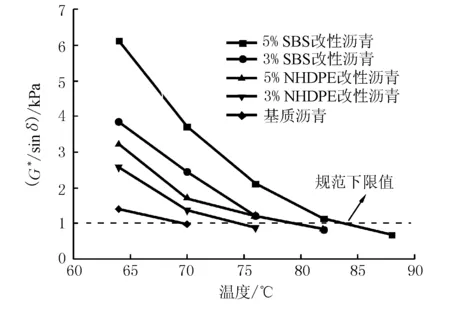

老化前后基质与改性沥青胶结料在不同温度下的G*/sinδ值对比图分别见图4和图5。

图4 老化前基质与改性沥青胶结料在不同

图5 老化后基质与改性沥青胶结料在不同

由图4和图5可知,G*/sinδ值随温度变化较大,并随聚合物(SBS和NHDPE)掺量的增加而增加,不同温度下,SBS相比于NHDPE的G*/sinδ值更高,表明其更能有效地改善高温性能。例如,在64 ℃试验温度下,相比于基质沥青的G*/sinδ值,未老化前,3%和5%掺量的SBS改性沥青G*/sinδ值分别提高了2.7倍与4.6倍,而NHDPE改性沥青G*/sinδ值则仅提高了1.9倍与2.4倍;老化后,3%和5%掺量的SBS改性沥青G*/sinδ值分别提高了的3.2倍与5.6倍,而NHDPE改性沥青G*/sinδ值则仅提高了1.9倍与2.6倍。

2.2 低温蠕变劲度参数与M值

采用弯曲梁流变仪(BBR)设备测试低温条件下改性沥青的蠕变劲度和应力松弛性能。沥青胶结料的低温蠕变劲度参数测试结果见图6。

图6 不同沥青胶结料的低温蠕变劲度参数测试结果

由图6可知,2种改性剂均提高了基质沥青的蠕变劲度,但NHDPE改性沥青的蠕变劲度优于SBS改性沥青。例如,掺量为5%的SBS改性沥青蠕变劲度比基质沥青提高了18%,而掺量为5%的NHDPE改性沥青的蠕变劲度则比基质沥青提高了32%。

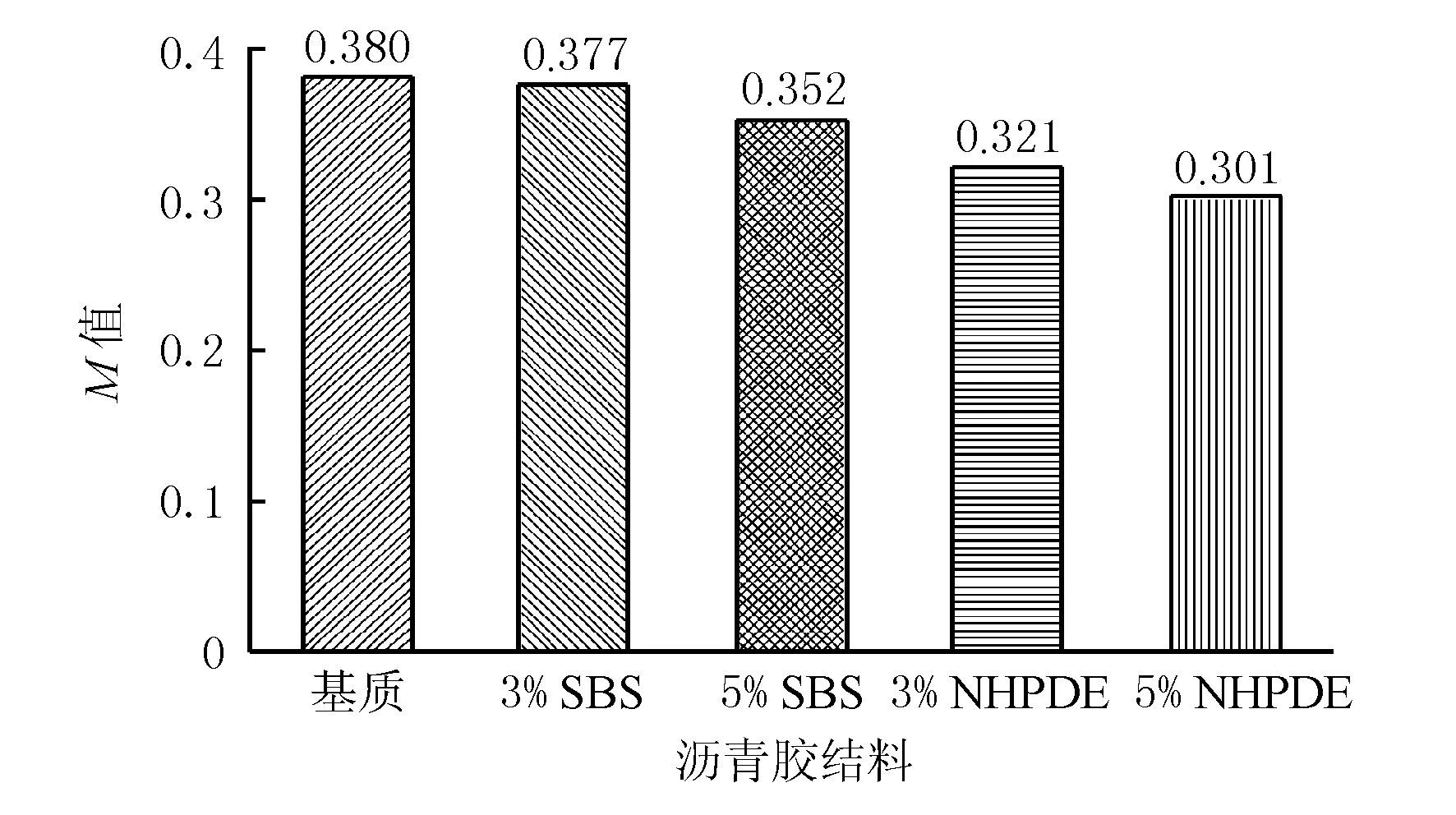

不同沥青M值试验结果图见图7。

图7 不同沥青胶结料的M值测试结果

由图7可见,与基质沥青相比,2种改性沥青的M值均有所减小,且3%和5%掺量的SBS改性沥青M值减小程度均低于NHDPE改性沥青。改性剂的掺入虽然降低了M值,但其大小并未低于规范要求的极限值0.3(温度为-6 ℃时)。因此,改性剂对胶结料的低温性能有负面影响,但对于非极端寒冷的气候,这种影响可忽略不计。

2.3 车辙深度

不同类型沥青混合料的车辙深度测试结果图见图8。由图8可知,基质沥青混合料的车辙深度为17 mm,改性沥青混合料的车辙深度相对更低。掺量为3%和5%的SBS改性沥青混合料车辙深度相对于基质沥青混合料分别降低了29%和53%,而掺量为3%和5%的NHDPE改性沥青混合料车辙深度的降低分别为41%和71%。该现象与G*/sinδ测试结果变化趋势相反。因此,可以认为,当使用不同的聚合物进行改性时,显然不能通过简单的测量线性黏弹性指标(例如,G*/sinδ)来预测聚合物对沥青混合料车辙性能的真实影响。

图8 不同沥青混合料车辙深度测试结果

此外,与NHDPE和基质沥青混合料相比,由于沥青的黏度较高,SBS改性沥青混合料拌和与压实时需消耗更多能量。因此,从上述试验结果可以得到,与SBS改性沥青混合料相比,NHDPE改性沥青混合料具有更低的车辙深度和黏度,表明使用NHDPE可以显著改善沥青混合料车辙性能,且能降低原材料成本,具有显著的经济效应。

2.4 劈裂抗拉强度(ITS)

为了评估沥青混合料的抗裂性能和水稳定性,根据规范测试了干燥和冻融条件下试件的劈裂抗拉强度,并计算冻融劈裂强度比(TSR)。为了准确测试干燥条件下试件的强度,通过在混合料中掺入2种填料(石灰和水泥),以降低空气中水分对干燥抗拉强度测试结果带来的影响。

使用石灰填料的沥青混合料的劈裂抗拉强度见图9,沥青混合料的TSR图见图10。由图9a)可知,在干燥条件下,相比于基质沥青混合料的劈裂抗拉强度,掺量为3%的SBS改性沥青混合料及NHDPE改性沥青混合料劈裂抗拉强度分别提高了16%,35%。表明NHDPE改性沥青混合料相比SBS改性沥青混合料具有更好的抗裂性能。图10结果表明,相对于基质沥青的TSR,SBS与NHDPE改性沥青混合料的TSR分别增加了5%和9%,表明聚合物改性剂混合料的水稳定性能得到提升。

图9 不同沥青混合料在干燥与冻融条件下的劈裂抗拉强度

图10 不同沥青混合料TSR值

使用水泥填料的沥青混合料的劈裂抗拉强度结果图见图9b),由图9b)、图10中数值可知,2种改性沥青混合料劈裂抗拉强度和TSR更高,其大小关系与使用石灰填料时的试验结果一致。且与基质沥青相比,NHDPE改性沥青的抗拉强度提高了30%以上,TSR值的提高约为10%,进一步表明NHDPE改性沥青相比SBS改性沥青对提高混合料的抗裂性能及水稳定性更显著。

3 结论

本研究制备了掺量为3%和5%的2种聚合物(SBS和纳米高密度聚乙烯(NHDPE))改性沥青,通过测试沥青的流变性能与低温性能,以及沥青混合料的车辙性能、抗裂性能与水稳定性,对比了2种改性沥青与基质沥青及其混合料之间的性能测试结果,得到以下结论。

1) SBS改性沥青黏度高于NHDPE改性沥青与基质沥青,尤其掺量为5%时更为明显。SBS改性沥青具有更高的拌和与压实温度,导致耗能更大,经济效益更差。

2) 流变性能测试结果表明同掺量的SBS改性沥青G*/sinδ值高于NHDPE改性沥青,前者对改善高温性能更好。SBS与NHDPE对改善沥青低温性能均有负面影响,但其影响程度可忽略不计。

3) 车辙深度结果表明掺量为3%与5%的NHDPE改性沥青混合料相比于同掺量的SBS改性沥青混合料的抗车辙性能更好。因此,仅简单的测量线性黏弹性指标(G*/sinδ)不能充分评估对比不同改性沥青混合料的抗车辙性能,实际工程中需要引起重视。

4) NHDPE改性沥青混合料相比于SBS改性沥青混合料的抗裂性能与水稳定性更好。其中,冻融循环前后NHDPE的劈裂抗拉强度相比基质沥青混合料更大,TSR值变化幅度约在10%内。

5) 对于高温、重载车辆多的地区新建沥青路面铺设及现有沥青路面的维修养护,可采用NHDPE改性沥青,其环保与经济效益显著。