活性水洗-溶剂萃取组合处理含油污泥

赵瑞玉, 宋永辉, 孙重祥, 李双宇,刘 东,刘晨光

(1.中国石油大学(华东)化学工程学院,山东青岛266580;2.中国石化茂名分公司,广东茂名525000)

在石油开采、炼制、运输等过程中会产生大量的含油污泥[1]。含油污泥通常由水包油、油包水以及悬浮固体组成,污泥颗粒一般带负电,造成悬浮液体系稳定、黏度高,含油污泥难以脱水[2-3],并且对生态环境及人体健康造成危害[4]。含油污泥处理技术有离心分离法、热解处理法、溶剂萃取法、生物处理技术、活性水洗技术等[5-7]。活性水洗的原理是向含油污泥中加入一些表面活性剂,经过搅拌洗去油。通常加入的表面活性剂为两亲性化合物,可以有效破坏油水界面膜,降低界面张力,使油水尽可能分离。该方法具有操作简单且操作费用较低的优势。溶剂萃取法是一种有效的除油单元操作[8],它是利用“相似相溶”的原理,向油泥中加入有机溶剂,使溶剂溶解油分,实现去除油的方法[9-11]。由于含油污泥的复杂性,通常一种处理技术无法达到处理要求,常常需要不同方法的组合才可达到处理标准[12]。笔者以炼厂罐底油泥为研究对象,以残油率为指标考察活性水洗-溶剂萃取处理的工艺条件的处理效果。

1 试 验

1.1 材 料

主要试剂:十二烷基磺酸钠(SDS)、硅酸钠(Na2SiO3)、氢氧化钠(NaOH)、正庚烷、石油醚、环己烷、甲苯、甲基异丁基酮、丁酮、乙酸乙酯、三氯甲烷、甲基环己烷,均为化学纯,国药集团化学试剂有限公司;ZO,化学纯,自制试剂;其他试剂:自来水。

含油污泥样品为某炼厂罐底油泥,外观黏稠,有较浓的原油气味,泥渣颗粒较小,含水率约为45.95%,含油率约为16.29%。

1.2 试验仪器

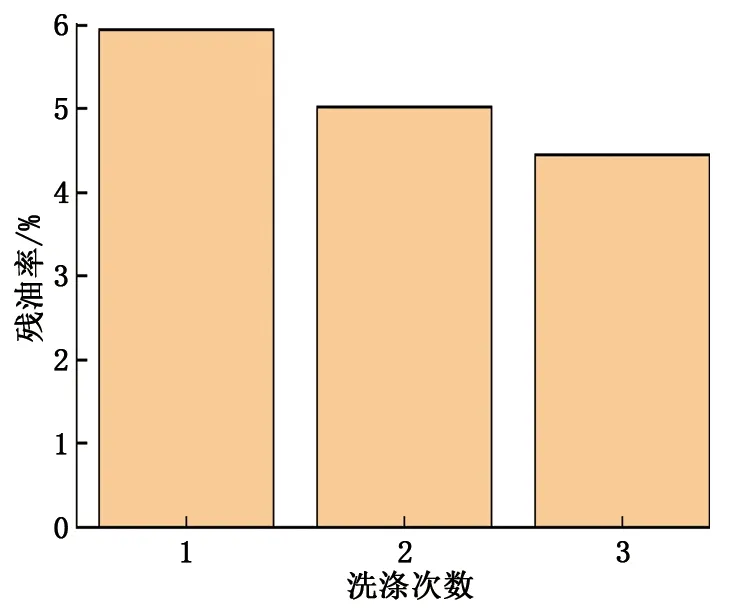

主要试验仪器型号及厂家如表1所示。

表1 主要试验仪器

1.3 试验方法

活性水洗处理。将炼厂罐底含油污泥用热水洗涤处理,将含油污泥与不同浓度的活性剂水溶液按一定比例置于烧杯中搅拌一定时间后,静止分层后刮去浮油,离心分离出底层的泥渣,泥渣在110 ℃的烘箱中干燥后,置于干燥器中恒温后称重为m1,再放入坩埚中在600 ℃的马弗炉里焙烧,冷却至室温后,用分析天平称量剩余泥渣的重量为m2,减差法计算出泥渣残油率。

溶剂萃取处理:将待萃取油泥分别与所选溶剂按一定比例混合、搅拌、静止分层,油相蒸馏回收油分与萃取剂,泥渣烘干水分后测其残油率,计算公式为(m1-m2-m1ψ)/m1,其中ψ为各油泥泥渣高温焙烧的甲苯不溶物和易分解无机盐的含量。经600 ℃高温焙烧测得ψ=7.98%。

2 结果分析

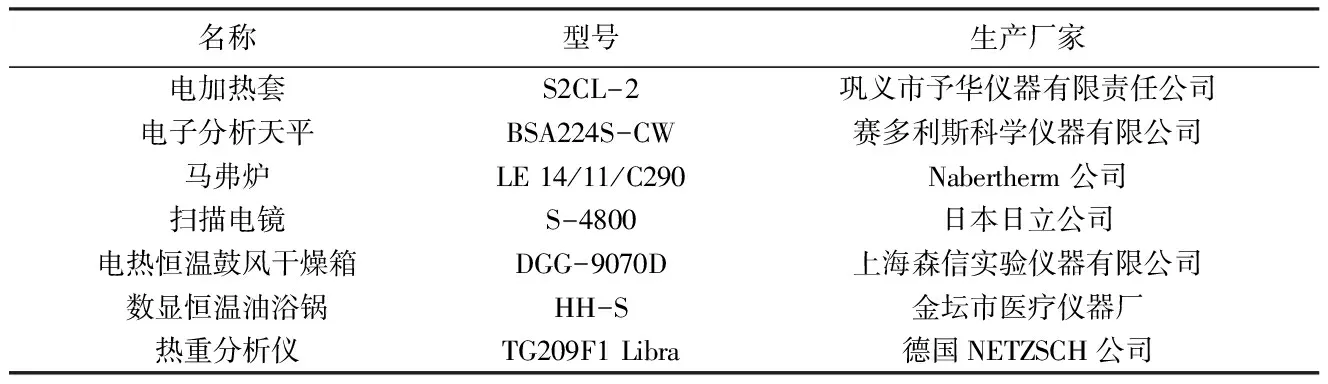

2.1 水洗活性剂的筛选

在活性水洗过程中,存在油泥、油水、泥水等多个界面,使用化学清洗剂能有效的降低各界面的表面张力,可以有效地将油分从含油污泥中分离出来,因此合适的清洗剂至关重要[13]。选择性价比较高的阴离子表面活性剂SDS、NaOH、Na2SiO3。在洗涤温度为80 ℃、搅拌速率为300 r/min、水洗时间为30 min、固液比(质量比)为1∶8的试验条件下,进行油泥的热水洗除油,考察活性剂洗油效果,结果见图1。

残油率越低,除油率越高。由图1看出,除油率随活性剂质量浓度的增加而提高,当活性剂质量浓度大于5 g/L以后,除油率提高减缓,活性剂的最佳质量浓度为5 g/L。当质量浓度低于3 g/L,活性水洗效果为Na2SiO3>SDS>NaOH;当质量浓度大于4 g/L,活性水洗效果为Na2SiO3> NaOH>SDS。高质量浓度时除油率为NaOH>SDS的原因是NaOH与油分中的石油酸反应生成足够量的石油酸钠表面活性剂,而且NaOH的碱性与所生成的石油酸盐表面活性剂产生协同作用的缘故。另外无论是在低质量浓度还是高质量浓度的情况下Na2SiO3都具有最高的除油率。Na2SiO3水溶液清洗较好的原因[14-15]可能是:①Na2SiO3是一种碱性物质,其碱性物质可以与油分中的石油酸反应生成石油酸钠,而石油酸钠具有表面活性剂的作用;②Na2SiO3的碱性可以与所生成的石油酸钠发生协同作用,提高除油率;③Na2SiO3水解生成的硅酸并缩聚形成的SiO2微粒能够吸附于胶束界面,使石油酸钠等临界胶束浓度下降,提高表面活性剂的界面活性,提高其除油能力,另外,Na2SiO3可以将油分吸附在其表面并保持在液相中;④Na2SiO3具有优良的吸附性,其与泥渣的吸附力比与油分与泥渣的吸附力更强,可降低油分在泥渣上的附着力。通过上述考察可以得到试验条件下,活性剂的除油率顺序为Na2SiO3>NaOH>SDS,活性剂的最佳质量浓度为5 g/L。

图1 活性剂洗涤效果Fig.1 Washing effect of active agent

2.2 活性剂复配效果

根据单一洗涤剂的洗涤效果,发现不同活性剂的除油率与洗油作用存在差异。为提高除油率,进行活性剂复配,考察活性剂间的协同作用,使得各活性剂优势互补,结果见图2。可以看出,当复配比(质量比,下同)为1∶3时,除油率最高。SDS∶Na2SiO3为1∶3泥渣残油率最低达到6.14%。因此后续试验采用SDS∶Na2SiO3为1∶3复合活性剂处理油泥。

图2 复配清洗剂的清洗效果Fig.2 Cleaning effect of mixed cleaning agent

2.3 活性水洗操作条件

不同水洗操作条件对残油率的影响见图3。可以看出:随温度提高残油率降低,温度超过80 ℃后洗油率提高不明显,温度过低,油分的黏度较大不利于扩散传质,温度过高,不利于油水泥三相分层,且水分挥发过快,热耗增加,不经济[16],综合考虑选择80 ℃为清洗温度;随着液固比的增大,残油率逐渐降低,液固比低加水量过少,不利于油、泥分离,液固比高加水量过多,会加大活性剂的消耗量,加大处理成本,综合考虑选择液固比为8∶1;随着水洗时间延长残油率先降低,超过50 min后变化不明显有略微升高现象,这是因为开始随着搅拌时间的增大,清洗效率越来越好,但随着搅拌时间的继续增大,溶液的乳化现象出现,不利于油泥分离,在50 min时洗涤效果较好;随着搅拌速率的增加残油率先降低,大于300 r/min后残油率变化不明显并稍有上升。搅拌速率低不能充分传质,搅拌速率过高易造成乳化,在搅拌速率为300 r/min时,残油率最低为5.95%。

图3 活性水洗条件对残油率的影响Fig.3 Effect of active water washing conditions on residual oil rate

由此最佳试验条件为温度80 ℃、液固比8∶1、反应时间50 min、搅拌速度300 r/min。

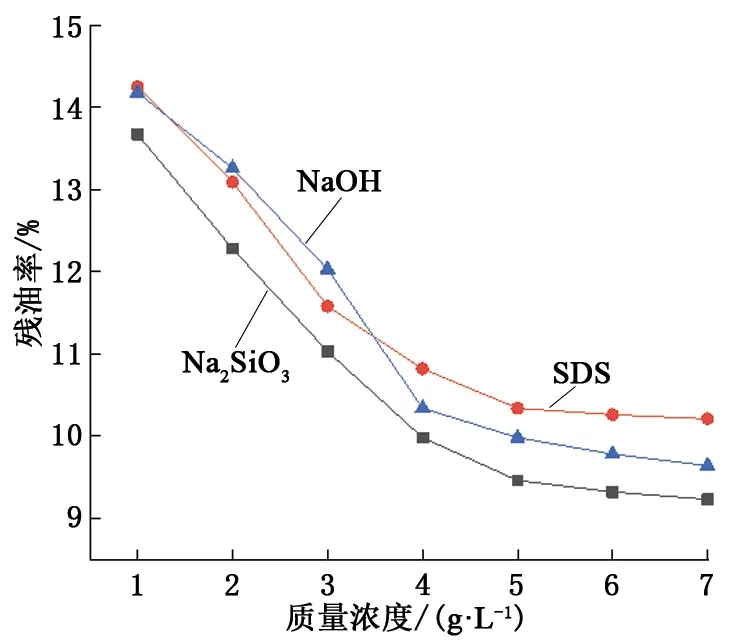

采用最佳试验条件对油泥进行了3次清洗,结果见图4。可以看出,洗涤次数增加除油率不明显,鉴于最佳洗涤条件的经济性与有效性,需要采取其他方法达到除油处理要求。

2.4 活性热水洗后泥渣的SEM及TG分析

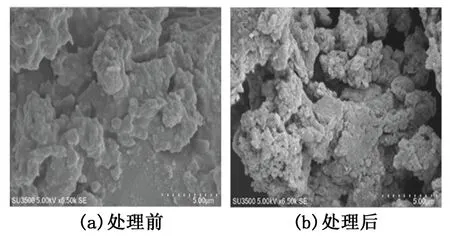

图5为油泥洗油前、后的SEM图像。可以看出,洗涤前油泥表面堆积紧密,水洗之后油泥堆积变得松散,泥渣颗粒聚集出现很多空洞。水洗过程除去了泥渣颗粒表面吸附的油分,改变泥渣的表面性质,泥渣颗粒间的结合力增加,也可能是Na2SiO3水解生成的SiO2吸附在泥渣表面的分散作用所致。

图4 洗涤次数对残油率的影响Fig.4 Effect of washing time on residual oil rate

图5 泥渣SEM图 Fig.5 SEM image of oil sludge

图6 泥渣TG图Fig.6 TG image of oil sludge

图6为水洗前、后油泥的TG分析结果。可以看出,油泥干燥后在100~600 ℃失重率为30.16%,其中200~400 ℃的失重率为17.59%,400~600 ℃的失重率为7.81%;活性水洗干燥后在100~600 ℃失重率13.46%,其中200~400 ℃的失重率为7.49%,400~600 ℃的失重率为3.36%。对比水洗前后,总失重率降低了16.7%,200~400 ℃的失重率降低了23.5%,400~600 ℃的失重率降低了56.9%。450 ℃的放热峰明显减弱,该放热峰对应的应该是沸点较高的组分。

2.5 溶剂萃取除油

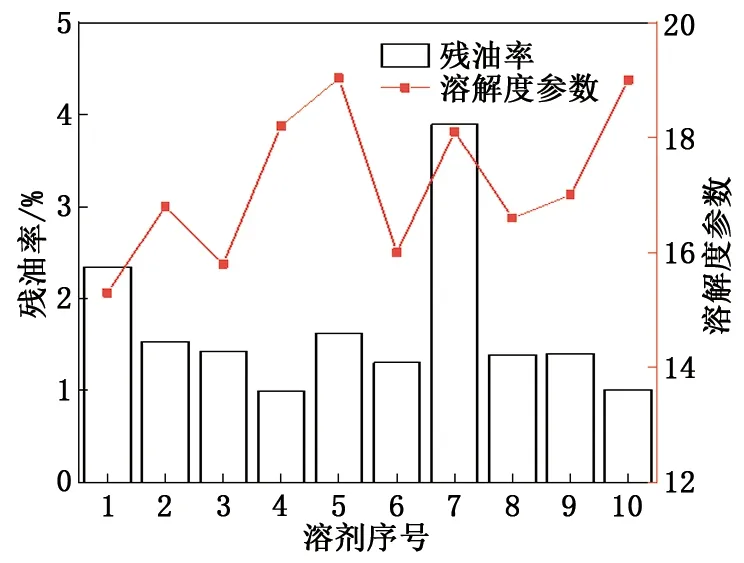

上述活性水洗后油泥的残油率仍然达不到低于1%的要求,鉴于溶剂萃取处理除油较干净的优势,采用溶剂萃取进一步达标除油。在以往相关测定石油沥青溶解度范围的研究中,通常认为甲苯纯溶剂的溶解度参数值与石油的溶解度参数最为接近[17],试验以溶解度参数为理论依据,以甲苯为溶解度范围的中心,进行溶剂的选择及复配。初步选择正庚烷、石油醚、环己烷、甲苯、甲基异丁基酮、丁酮、乙酸乙酯、ZO、三氯甲烷、甲基环己烷等溶剂进行萃取,其单一萃取效果见图7(其中溶剂序号为1-正庚烷、2—环己烷、3—石油醚、4—甲苯、5—丁酮、6—甲基环己烷、7—乙酸乙酯、8—ZO、9—甲基异丁基酮、10—三氯甲烷)。

图7 油泥活性水洗后溶剂萃取结果Fig.7 Solvent extraction results of oil sludge after active water washing

可以发现,甲苯、三氯甲烷、甲基环己烷、甲基异丁基酮及ZO等萃取效果较好,残油率约为2%,溶解度参数为16~19,乙酸乙酯与丁酮的溶解度参数与甲苯相近,但效果相差很大。依据汉森三维溶解度参数分析可知,造成溶剂对含油污泥萃取效果不同的主要原因不是溶解度参数这一单一因素的差异,而是组成汉森溶解度参数的3个参数构成之间的不同[18]。故进行复配溶剂的考察,结果见图8。

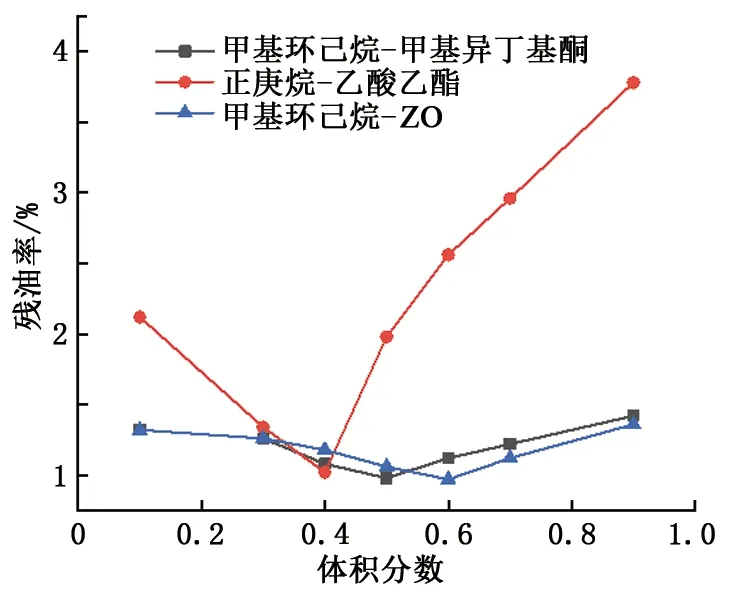

可以看出,复配溶剂对泥渣的残油率随配比增加具有最佳配比,最佳配比下残油率显著降低。甲基环己烷-甲基异丁基酮复配时,当甲基异丁基酮体积分数为0.5时,泥渣残油率为0.98%;正庚烷-乙酸乙酯复配时,当乙酸乙酯体积分数为0.4时,泥渣残油率为1.02%;甲基环己烷-ZO复配时,当ZO体积分数为0.6时,泥渣残油率为0.97%。

图8 油泥活性水洗后复配萃取结果Fig.8 Compound extraction results of oil sludge after active water washing

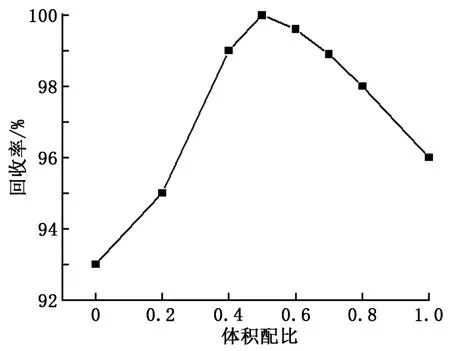

图9为甲基环己烷-ZO不同复配比与回收率关系。可以看出,随复配比增加,回收率呈先提高而后又降低的趋势。复配比在0.4~0.7时回收率较高。综合考虑到萃取剂的除油性能、循环利用与经济性,后续试验采用甲基环己烷-ZO复配剂。

图9 复配比对回收率的影响Fig.9 Effect of compounding ratio on recovery rate

2.6 萃取操作条件

考察复合溶剂甲基环己烷-ZO在不同温度、不同剂泥比、不同萃取时间及不同搅拌速率的萃取效果,确定溶剂萃取最佳操作条件,结果见图10。可以看出:残油率随温度的提高而降低,超过40 ℃后变化不明显,略有升高;低温时升高温度,油泥黏度降低,油分在泥沙表面的黏附力降低,除油率提高;温度过高时,溶剂蒸发较大除油率降低;残油率随着剂泥比的增加而降低,剂泥比增大到4∶1后残油率变化不明显,剂泥比为4∶1时残油率最低,达到1.01%。

残油率随萃取时间延长而降低,时间达40 min后残油率降低不明显,略有升高。萃取时间太短,传质与扩散没达到平衡,时间过长也即搅拌时间长易造成乳化。残油率随搅拌时间延长而降低,转速达300 r/min后残油率降低不明显,略有升高。搅拌可以使含油污泥与溶剂均匀混合并提高其传质速率,但当搅拌速率过快时,会导致乳化。当搅拌速率为300 r/min 时,泥渣残油率最低为0.96%。由此得到最佳处理条件为温度40 ℃、剂泥比4∶1、时间40 min、转速300 r/min。

图10 萃取操作条件对泥渣残油率的影响Fig.10 Effect of extraction operation conditions on sludge residual oil rate

2.7 萃取后泥渣SEM分析

由图11看出,油泥活性水洗后的泥渣进行溶剂萃取,处理之后泥渣颗粒松散,颗粒较小,溶剂萃取可除去油泥内部油分。

2.8 活性水洗-溶剂萃取效果

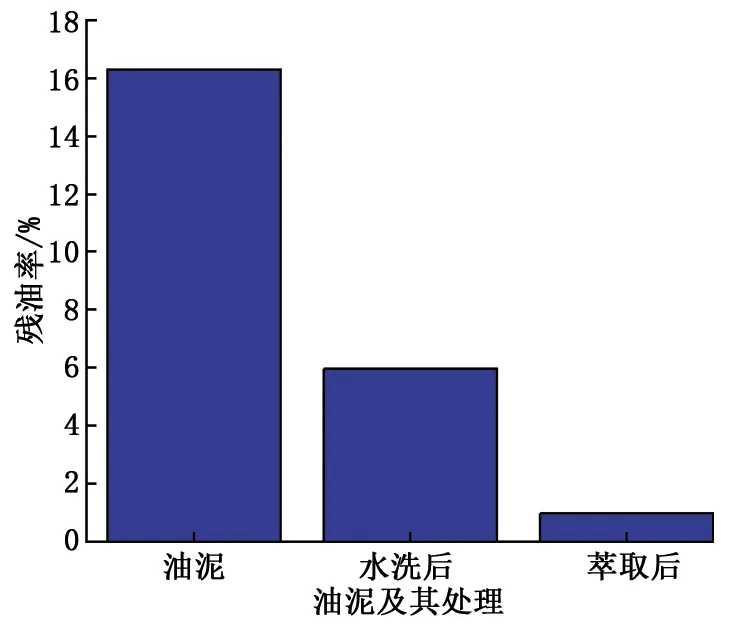

采用SDS∶Na2SiO3=1∶3的复合活性剂水溶液,在温度为80 ℃、液固比为8∶1、时间为50 min、搅拌速率为300 r/min条件下进行活性水洗,水洗后的油泥渣再用甲基环己烷-ZO复合剂,在温度为40 ℃、剂泥比为4∶1、时间为40 min、转速为300 r/min条件下进行萃取除油。结果见图12。可以看出,水洗后油泥含油率由16.29%降低到5.96%,继续溶剂萃取处理后泥渣残油率降低至0.96%。由此可知,采用活性水洗-溶剂萃取组合处理,可使处理后残渣的残油率达标,该工艺同时具有较好的经济性。

图11 油泥萃取后泥渣SEM图Fig.11 SEM after sludge extraction

图12 活性水洗-溶剂萃取处理对残油率的影响Fig.12 Effect of active water washing-solvent extraction treatment on residual oil ratio

3 结 论

(1) 在洗涤温度为80 ℃、搅拌速率为300 r/min、 水洗时间为30 min、固液比为1∶8的试验条件下,热水洗时复合活性剂的除油率高于单一活性剂的除油率,SDS∶Na2SiO3为1∶3复合活性剂最好;最佳清洗条件为清洗温度80 ℃、液固比8∶1、清洗时间50 min、搅拌速率300 r/min。最佳清洗条件下,油泥泥渣残油率降至5.95%。

(2) 油泥活性水洗后的泥渣进行溶剂萃取处理,甲基环己烷-ZO复配体积比为0.5时残油率最低。溶剂萃取最佳操作条件为萃取温度40 ℃、剂泥比4∶1、萃取时间40 min、搅拌速率300 r/min。

(3)活性水洗-溶剂萃取组合处理,泥渣残油率降至0.96%。