时效温度对大型客机保险销延性断裂性能的影响

吴剑飞,张鹏飞,栾 涛

(中国商用飞机有限责任公司 上海飞机设计研究院,上海 200012)

安全性是大型客机设计需考虑的关键因素之一。在考虑正常飞行安全性的同时,有必要研究应急工况下乘员的安全保护措施,从而有效地提高其坠撞安全性能[1]。大型客机应急着陆可能引发灾难性火灾和爆炸,进而造成巨大人员伤亡[2]。因此,开展大型客机发动机吊挂应急断离设计有重要意义。

延性金属的损伤破坏一般为金属在剧烈塑性变形后发生整体破坏,称为延性损伤或者韧性损伤,其微观机理为材料内微孔洞形核、长大和聚合[3]。对于延性损伤的工程研究可分为材料渐进损伤研究和材料失效分析,建立材料本构模型是模拟材料损伤的基础[4]。

我国某大型客机保险销采用15-5PH材料制造,关于其材料的力学性能研究是应急断离设计的基础。管真等[5,6]通过TDS方法研究了15-5PH材料的氢脆敏感性,并通过夹杂物分析、疲劳试验和电镜扫描等手段研究冶炼工艺对15-5PH材料疲劳性能的影响。李亮等[7]以切削流动分析方法获得了15-5PH材料螺旋形切屑成形的过程。朱功等[8]通过研究了15-5PH材料的霍普金森压杆试验方法,获得了应变速率对动态力学性能的影响。陈永畅等[9]展开了15-5PH焊接件的疲劳寿命试验,对裂纹扩展机理进行了研究。刘正武等[10]从微观角度研究了激光熔化沉积技术制备15-5PH的力学性能。詹耀[11]研究了加载速率对发动机吊挂保险销冲击断裂特性,发现不同批次15-5PH材料制造的保险销断裂特性有一定差异。上述研究针对15-5PH材料氢脆敏感性、疲劳性能、切屑成形、动态力学性能等进行了研究,但目前缺乏对15-5PH材料延性断裂性能的研究。

本文拟对大型客机保险销15-5PH固溶态原材料进行不同温度时效热处理,通过圆棒拉伸试验和剪切破坏试验获得15-5PH材料时效热处理温度对材料屈服强度σ0.2、抗拉强度σb及延性损伤断裂参数的影响规律,研究结果将对开展大型客机发动机吊挂应急断离设计有重要应用价值。

1 延性金属损伤仿真方法

选用金属延性准则,假设结构损伤起始时刻等效塑性应变为应力三轴度与应变率的函数,应力三轴度为静水压应力与Mises等效应力的比值[12]。在进行数值仿真时,若满足以下条件,即可满足材料损伤起始准则

(1)

图1给出了一般金属材料遭受损伤后的应力-应变行为。图中A点为材料屈服点,B点为材料抗拉极限点,也是损伤起始点,B点之后的虚线为材料无损伤应力应变响应,实线为材料损伤后的应力应变响应。B-C段为材料损伤的演化段,一般金属材料B点之后会发生刚度退化,直到失去承载能力,即为材料失效点(C点)。

图1 金属材料损伤后应力-应变变化规律

2 不同时效温度后拉伸试验

本文研究对象为大型客机发动机吊挂保险销15-5PH沉淀硬化不锈钢材料,属AMS5659材料规范,此材料规范规定15-5PH材料可采用的热处理制度如表1所示,其中H900一般用于固溶态材料入厂复验[13]。

表1 AMS5659中15-5PH材料热处理制度

为得到满足要求的时效后15-5PH材料,需选用合适的热处理制度,并研究不同热处理制度对15-5PH这种延性金属材料断裂损伤参数的影响。对15-5PH材料分别进行了H1075、H1100、H1150热处理,并进行了相应的规律研究。

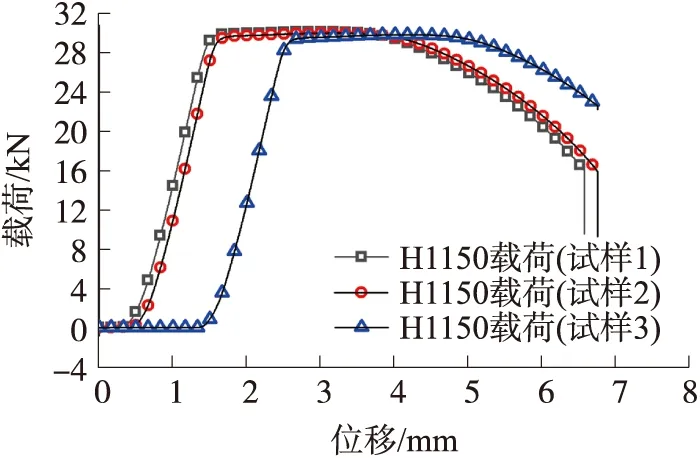

拉伸试验按照试验规范ASTME8/E8M加工试样和设计夹具,试件拉伸试验获得如图2所示的载荷-位移曲线。

图2 时效温度对材料拉伸载荷和位移的影响

选用的损伤模型为ductile延性损伤,对于纯剪切的准静态失效模式,不考虑对应力三轴度及应变率的影响,仅考虑对损伤起始塑性应变及断裂应变的影响。

以上参数需通过材料真应力-真应变曲线拟合得到,此曲线可由上节中的圆棒拉伸试验获得。为了排除试件拉伸变形过程中试样截面尺寸不断变化的影响,需通过式(2)和式(3)将工程应力-工程应变曲线转换为真应力-真应变曲线

ε=ln(1+εnom)

(2)

σ=σnom(1+εnom)

(3)

本文共进行了2组H1075、2组H1100及3组H1150时效温度热处理后材料圆棒拉伸试验,不同热处理制度后15-5PH材料真应力-真应变曲线如图3所示。

图3 不同时效温度后15-5PH材料真应力-真应变曲线

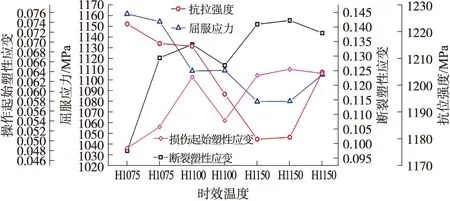

对曲线拟合参数获得各时效温度后材料参数统计如图4所示。

图4 不同时效温度后材料力学参数及断裂参数影响规律

由于材料性能本身存在一定的波动性,上图中某些数据点存在一定的不规律性,但是可以看出影响趋势。为更清晰地看出规律,对相同时效温度后拟合的参数作均值处理,获得平均后的各参数与时效温度之间的关系,见图5。

图5 不同时效温度后材料力学参数及断裂参数影响规律(均值)

3 不同时效温度后剪切试验

通过以上试验摸索,获得了不同时效温度对材料强度性能及断裂损伤参数的影响,可用于15-5PH材料断离损伤仿真分析。为研究不同时效温度对15-5PH试件剪切损伤的影响,本文分别进行了H1100和H1150时效温度热处理研究后的试棒剪切试验。为排除材料强度性能波动性的影响,每个时效温度下进行3个熔炼炉(Lots)共10个热处理炉(Heats)的剪切试验,每个热处理炉称为一个炉批,每个炉批均进行3个试件的剪切试验。

为排除试验工装、试验程序等对试验结果带来的影响,剪切试验严格按照ASTM B769试验标准实施,对试验件尺寸、剪切工装外形、加载速率等进行严格要求。剪切工装及剪切断裂后试件见图6和图7。

图6 ASTM B769材料剪切试验及破坏后的试棒

图7 某炉批3组剪切载荷-位移曲线

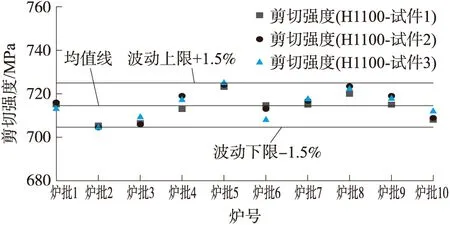

为研究不同时效温度对材料剪切强度的影响,首先需对材料剪切强度的波动性进行研究,本文对H1100时效温度后材料3炉10批共30组剪切试验结果进行了统计,为排除试样直径的影响,均将剪切试验结果除以试样实际截面尺寸得到材料剪切强度,其中某炉批3组剪切试验载荷-位移曲线见图7,30组剪切强度结果统计分布见图8。

图8 3炉10批15-5PH材料H1100热处理后剪切强度波动性分析

由以上统计结果可以看出材料剪切强度性能存在一定的波动性,此范围为剪切强度均值上下波动±1.5%,波动性较小。

同时本文对H1150时效温度热处理后3炉10批剪切试验结果进行了统计,H1100及H1150时效后统计结果见图9。

图9 3炉10批15-5PH材料H1100及H1150热处理后剪切强度

4 不同温度时效后强化机理

为研究时效温度对15-5PH材料强度性能影响的根本原因,本文对不同时效状态的材料进行了金相分析,以获得15-5PH材料不同温度时效后的强化机理。

由于在时效热处理过程中,材料中的过饱和固溶体会形成析出相而对材料产生强化作用,且原材料在成型过程中会出现一些位错、亚晶等微缺陷或微结构。热处理过程中位错可能会发生回复作用而减少,位错中的应变储能释放,对晶粒的再结晶过程有促进作用。固溶过程中亚晶等微结构可能会发生长大,将对材料的力学性能产生重要影响。

固溶态及H1075、H1100、H1150时效热处理状态材料金相分析结果如图10所示。可见,与固溶态原材料相比,经时效热处理后,材料内析出了较多的第二相。经分析,此第二相应为残余奥氏体。

图10 不同状态15-5PH材料金相显微组织照片(500X)

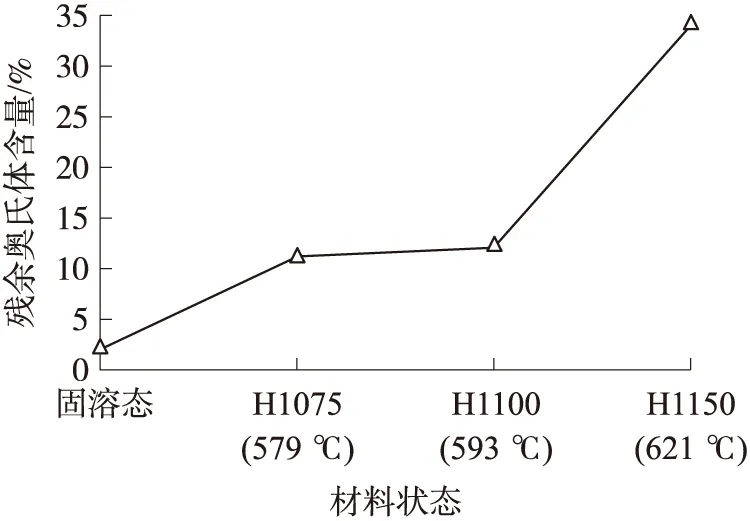

对以上4种时效状态原材料进行了X射线衍射分析,并对不同状态15-5PH原材料的残余奥氏体含量统计分析见图11。随时效温度升高材料内残余奥氏体含量逐渐增加,材料的抗拉强度、剪切强度均逐渐降低。残余奥氏体的析出及其含量的不同是不同温度时效热处理后15-5PH材料力学性能产生差异的根本原因。

图11 不同状态15-5PH材料残余奥氏体含量

5 结束语

高温弱化了15-5PH材料的屈服及抗拉能力。随着时效温度升高,15-5PH材料损伤起始塑性应变即断裂应变均逐渐升高,即在此时效温度范围内,高温强化了15-5PH材料的抗损伤能力,材料的塑性变形能力增强。H1150时效后剪切强度明显低于H1100时效后剪切强度,可见时效温度对15-5PH材料剪切强度性能起弱化作用,且两种时效温度造成的剪切强度差值约为40MPa,影响较大。