高频变压器对多输入逆变器输出电压影响分析

张艳肖,李守智,徐微,曹小鸽

(1.西安交通大学城市学院,陕西西安710018;2.西安理工大学,陕西西安710048)

感应加热电源已经广泛应用于热加工、热处理以及焊接、熔炼等方面[1],且主要采用电压型逆变电路,由于受到死区时间和开关器件性能的影响,感应加热电源难以实现逆变电路的高频化及大功率输出[2]。

文献[3-6]通过修改开关器件驱动信号的通断来消除死区效应,将补偿电压加到指令电压进行补偿,其算法复杂,精度要求高,且不能完全消除死区时间。鉴于开关频率的限制,常采用多个逆变器联合工作取代单个逆变器[7-9]。文献[10-13]对每个开关管进行分时控制,实现倍频,只是多个逆变器要轮换工作。文献[14]对载波移相SPWM 调制方式下的死区效应进行研究,其没有完全消除死区时间。文献[15]提出分时交错叠加控制,摆脱了死区的影响,但未能解决各逆变电路之间相互影响的问题,也没有对高频变压器结构进行探讨。文献[16]采用3 个逆变器通过高频变压器耦合叠加同时向负载供电,并未讨论高频变压器各绕组之间的相互耦合影响。

该文在文献[17]的基础上进行改进,完全消除了死区时间,通过延迟关断开关管的驱动信号来构造新续流回路,减小了各逆变电路之间的相互耦合影响,提高了逆变器输出电压的电能质量。在此基础上,分析比较了独立铁芯和共用铁芯两种不同结构的高频变压器对多逆变器输出电压的影响。

1 电路拓扑结构及控制原理

1.1 电路拓扑

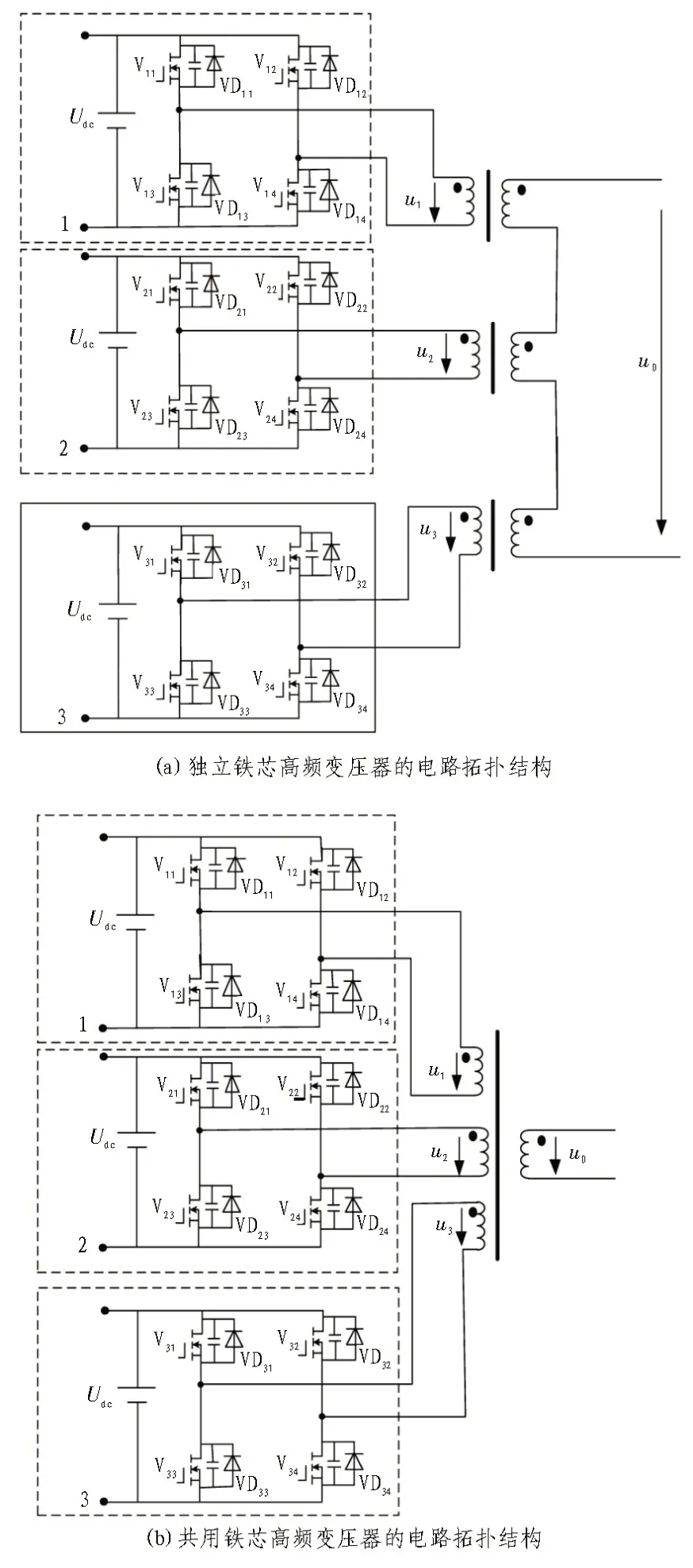

多个单相电压型逆变电路并联,通过高频变压器耦合成一个高频输出,高频变压器有两种结构[18]:一种是多绕组高频变压器,各逆变器具有独立的输入绕组,一个输出绕组,但是铁芯是共用的;另一种是各逆变器独立的双绕组高频变压器,各个双绕组变压器具有独立的铁芯和输入、输出绕组。

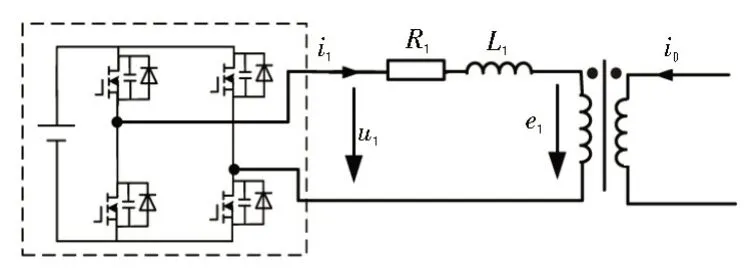

该文以3个逆变电路为例来说明,拓扑结构如图1所示,开关管为MOSFET,续流二极管为VD11~VD34。

图1 电路结构

1.2 改进分时叠加控制原理

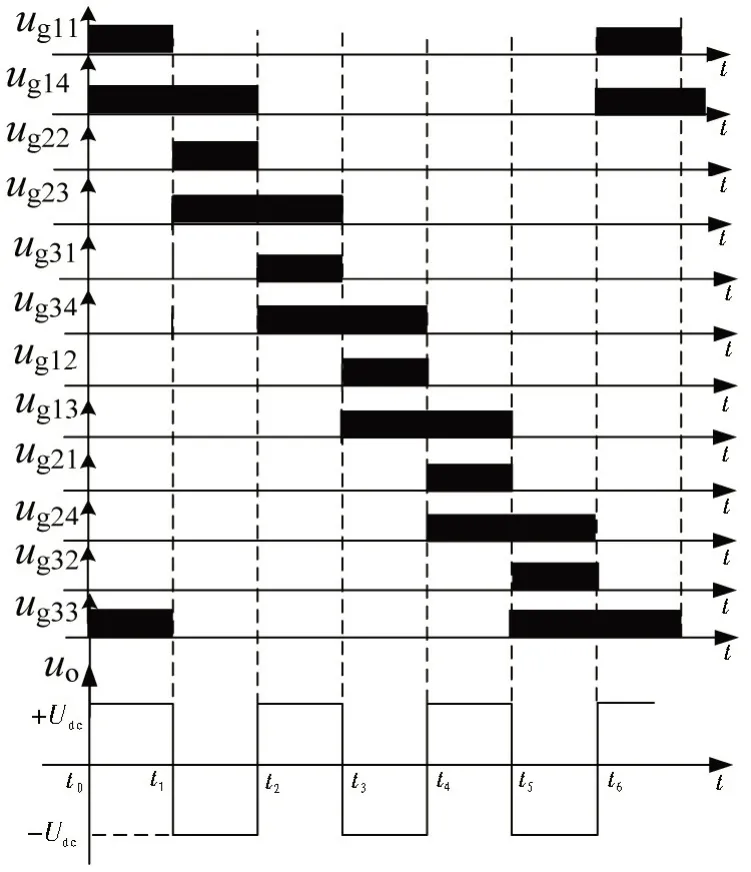

假设电路中所有的开关器件均为理想器件,文中提出一种改进分时叠加控制策略,逆变器稳态工作时,一个周期内共有6 个工作模式,开关管驱动信号顺序为V33,V11,V14→V14,V22,V23→V23,V31,V34→V34,V12, V13→V13, V21, V24→V24, V32, V33。图2中ug为栅极驱动信号,uo为变压器二次侧输出电压。每个开关管的工作频率为f,通过变压器耦合,输出频率可提高为3f。

图2 栅极驱动信号及输出电压波形

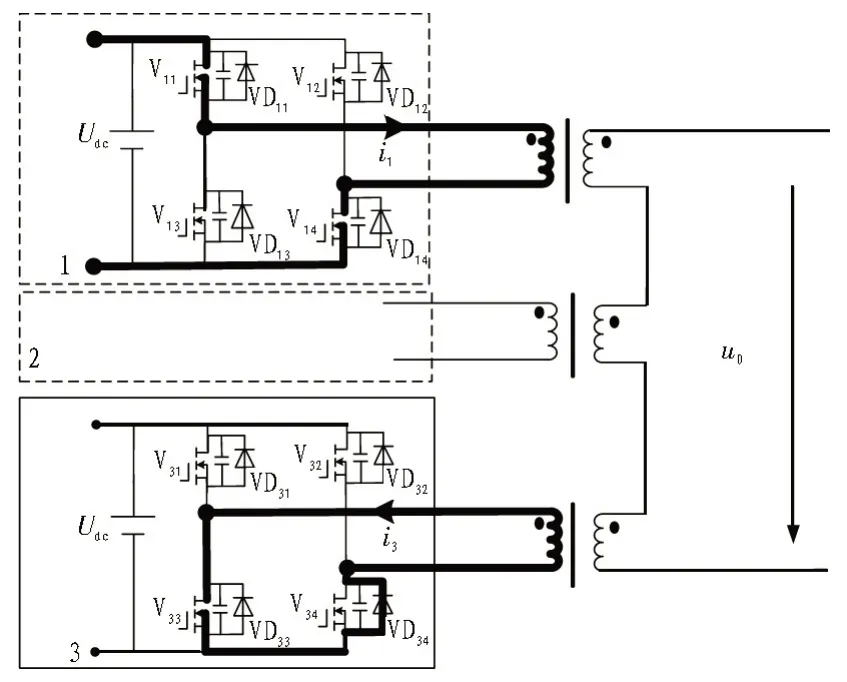

以独立铁芯高频变压器的电路拓扑结构为例分析,如图3所示,逆变电路分时工作,下一个逆变电路工作时,上一个逆变电路中的开关器件有足够的关断时间避免桥臂直通,不需要设置死区时间。高频变压器漏感及负载电感使得第3 个逆变电路的电流i3不能突变,通过延迟V33导通,电流i3经V33→VD34续流,而不是经VD31→VD34续流,减小了对工作逆变电路耦合的影响,改善了变压器二次输出电压的质量。

图3 电路工作模式

2 变压器结构对逆变器的影响

各个逆变电路通过高频变压器耦合输出,高频变压器的结构对逆变电路的输出电压影响很大,变压器的等效电路如图4所示。

图4 等效电路

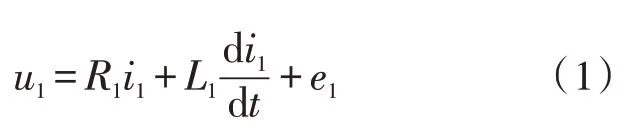

第一个逆变器在变压器一次绕组侧输出电压u1为:

式(1)中,R1、L1为一次绕组的电阻、电感,e1为绕组中的反电动势。

由式(1)可以看出,u1和e1的相对大小决定了电压和电流的相位差,即能量的流动方向。

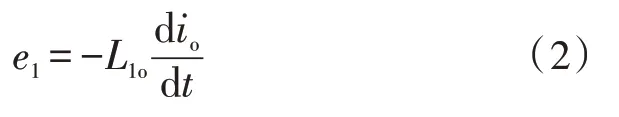

采用独立铁芯的变压器耦合,输出电流io反向,故有:

式(2)中,L1o为第一个变压器一、二次绕组之间的互感,io为变压器二次侧电流。

把式(2)代入式(1)得到:

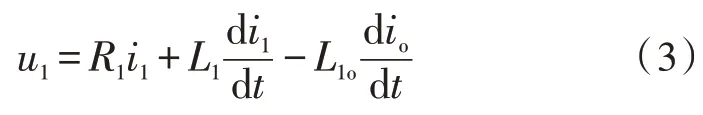

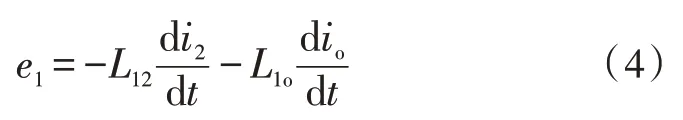

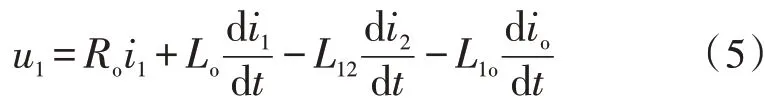

采用共用铁芯变压器时,第一、二次绕组之间都有较强的耦合,故有:

式(4)中,L12为共用铁芯变压器一次侧的第一、二次绕组之间的互感。

把式(4)代入式(1)得到:

比较式(3)和式(5)可知,采用共用铁芯变压器时,工作的逆变电路在变压器第一个绕组上耦合出上负下正的电压e1,使得第一个逆变电路续流过程加长。各绕组之间存在着较强的非线性耦合,不仅任意两个绕组之间都可能存在功率交换,影响变压器的输出功率和电能质量,而且二次绕组数量过多,在实现上存在较大困难,所以独立铁芯更占优势。

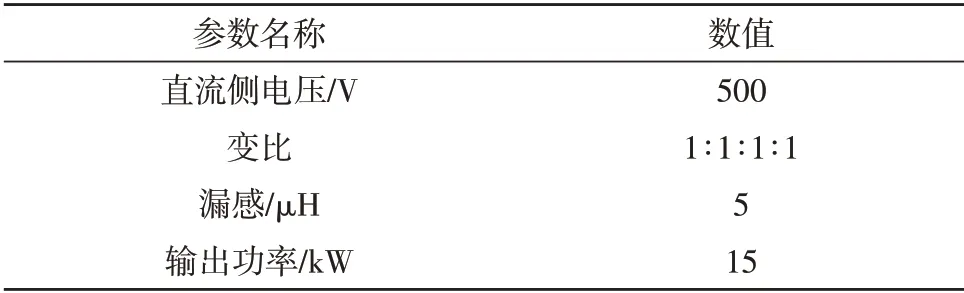

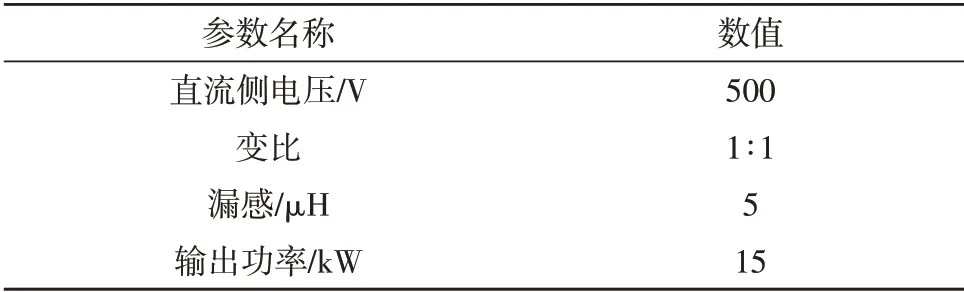

采用PSCAD 仿真软件对电路进行仿真,主要仿真参数如表1、2 所示。

表1 共用铁芯变压器主要仿真参数

表2 独立铁芯变压器主要仿真参数

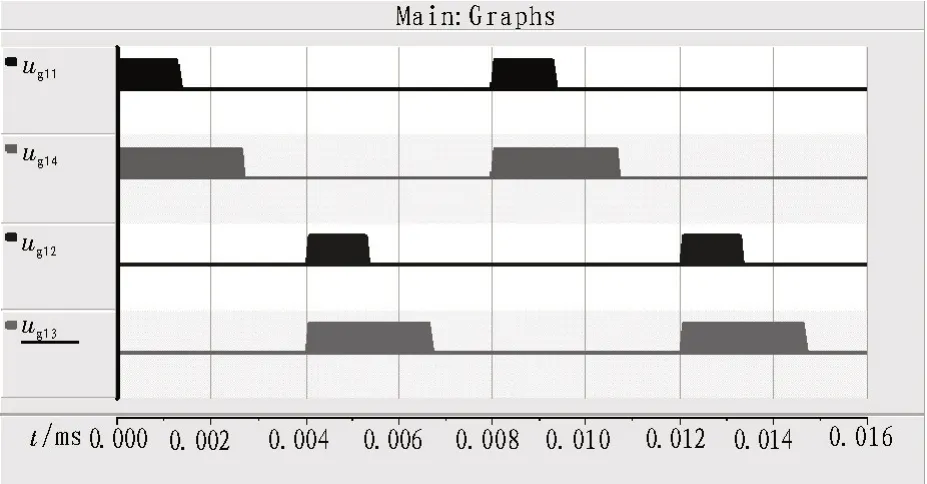

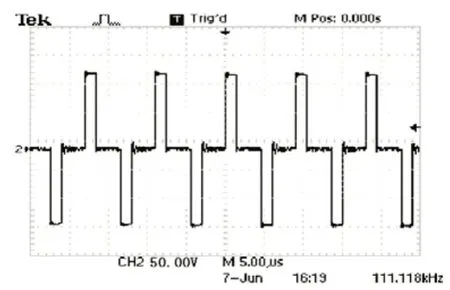

两种结构的逆变电路均采用分时叠加控制,驱动信号如图5所示。

图5 分时叠加控制驱动信号波

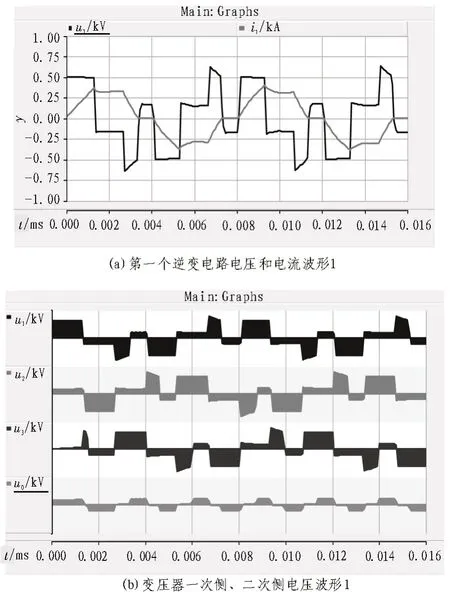

共用铁芯高频变压器仿真结果如图6所示,由图6(a)可知,各绕组之间互相耦合,i1续流时间变长。由图6(b)可知,单个逆变电路输出电压u1受其他逆变电路影响较大,变压器二次侧输出电压uo质量变差,验证了该文的理论分析。

图6 共用铁芯仿真结果

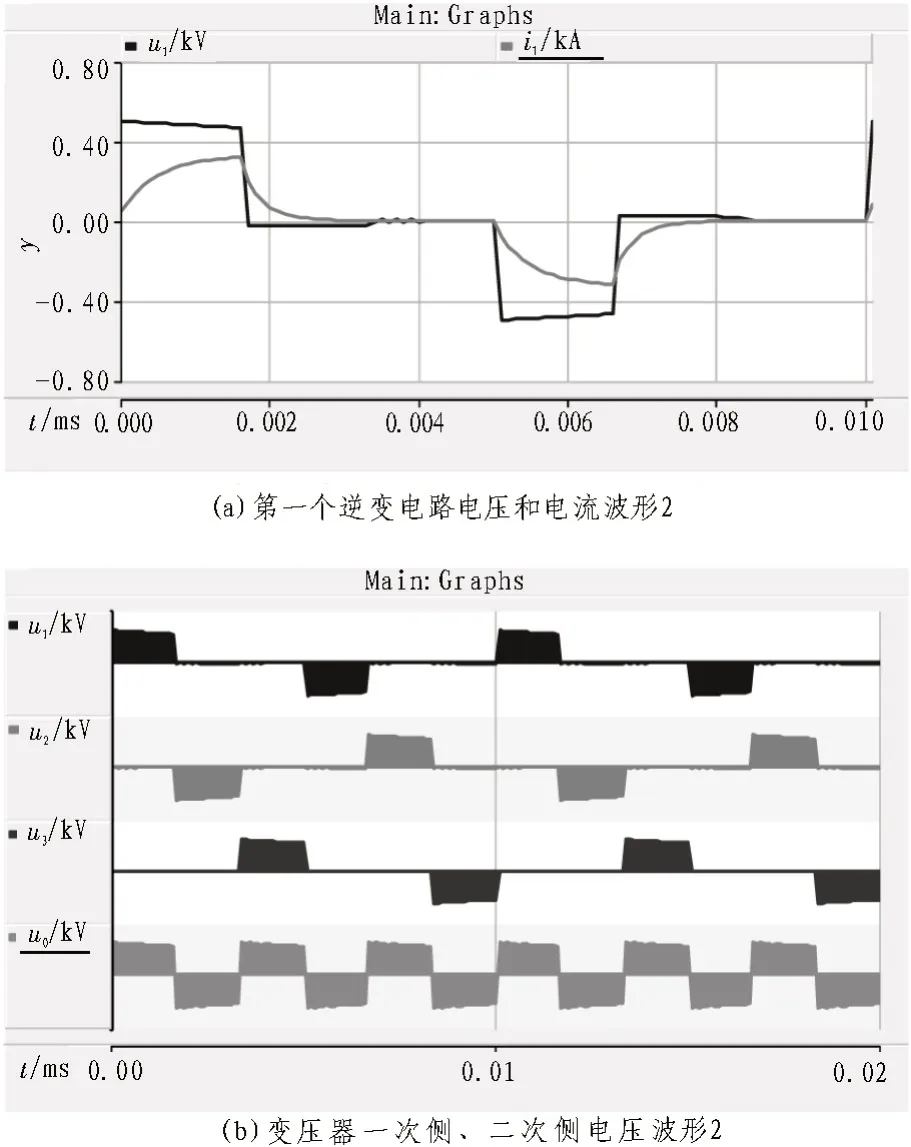

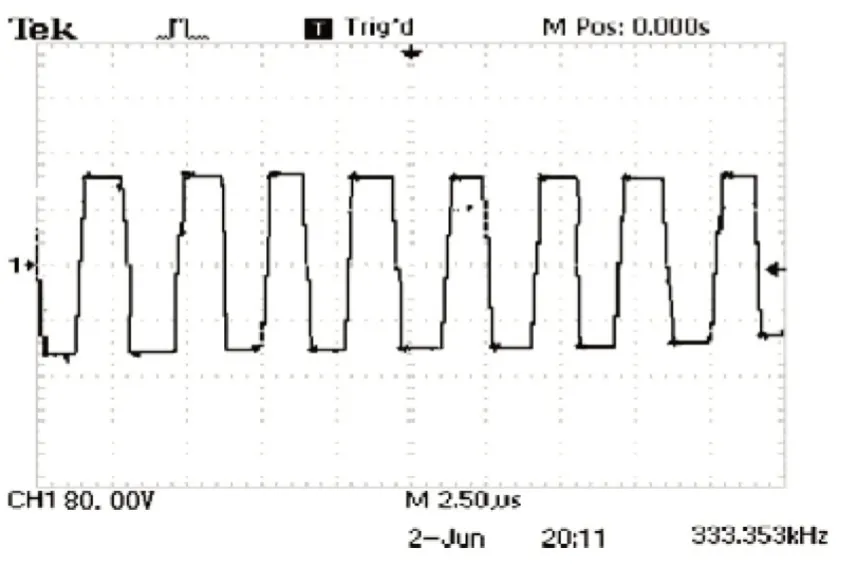

图7为独立铁芯仿真波形,各个变压器绕组之间耦合较小,由图7(a)可知,第一个逆变电路续流期间,输出电压u1为零,不会影响其他工作的逆变电路的输出电压。由图7(b)可知,变压器二次侧输出电压质量较好,单个开关管工作频率为100 kHz,变压器输出频率为300 kHz,实现了倍频输出。

图7 独立铁芯仿真结果

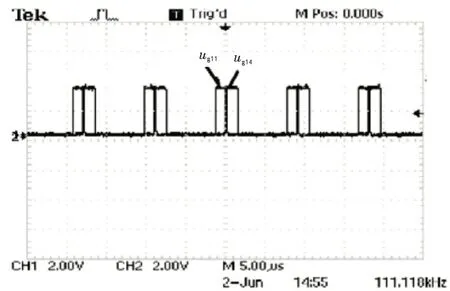

3 实验验证

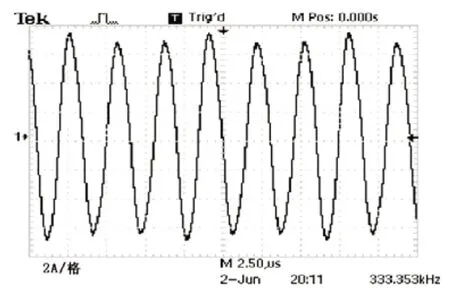

实验中采用3 个单相全桥逆变电路通过独立铁芯的高频变压器耦合输出,采用STM32F407ZGT6作为控制器,采用DC120V 蓄电池给逆变器供电,负载等效电阻R=10 Ω,L=1.54 μH,高频变压器铁芯为铁氧体,变比均为1:1,高频变压器输出侧滤波电感为0.5 mH。图8为单片机输出控制信号ug11和ug14的波形,ug14使得V14延迟关断。由图9可以看出,续流的逆变电路输出电压为0,对工作的逆变电路基本没有影响,逆变电路之间互相耦合影响小。图10、11 为变压器二次侧输出电压、电流波形,输出电压为方波,频率为333 kHz,通过分时控制实现了倍频的目的。

图8 单片机输出波形

图9 第一个逆变器输出电压波形

图10 变压器二次侧输出电压波形

图11 变压器二次侧输出电流波形

4 结 论

文中提出了采用多个单相电压型逆变模块并联工作,采用一种改进的分时叠加控制策略,不受死区时间限制,通过新的续流通道,减小变压器之间的耦合影响。文中详细分析了电路工作过程和变压器结构对逆变电路的影响,得出独立铁芯高频变压器对逆变电器输出影响较小的结论。某个逆变模块出现故障时,可以在一次侧增加一个或多个冗余逆变模块,容易实现故障冗余,应用灵活。仿真和实验结果表明,电路输出频率是功率器件工作频率的N倍,该拓扑结构灵活且控制策略简单,具有很好的应用前景。