泸203区块页岩气水平井固井液体系与施工技术

赵元伟,李鹏翔,李嘉浩,韩 娟,卢甲晗*

(1.卫辉市化工有限公司,河南 卫辉 453100;2.河南省化工研究所有限责任公司,河南 郑州 450052)

页岩气开发的核心技术为长水平段水平井配合大型水力压裂,而固井质量不佳是制约页岩气井实施储层改造的主要瓶颈[1]。固井质量不佳的主要原因在于水平井套管居中度难以保证,低边水泥浆易窜槽;油基钻井液黏切高,黏滞性强,难以被水泥浆顶替干净;油基钻井液在井壁表面形成的油膜和油质泥饼清除困难,湿润反转不足,水泥环与井壁及套管的胶结质量差;钻井液和水泥浆密度高,流体行程长,流动摩阻大,清水顶替压差大,施工泵压高,限制了顶替排量,制约了顶替效率;储层改造进行体积压裂时套管和水泥的特性差异导致水泥环胶结失效甚至水泥环破裂。因此保证水泥环的完整性是页岩气井固井必须要解决的技术难题。

1 地质及工程简况

1.1 地质简况

泸203区块位于四川省泸州市泸县境内,构造位置为川南低褶带阳高寺构造群福集向斜构造。四开先后钻遇栖霞组、梁山组、韩家店组、石牛栏组、龙马溪组地层,各层段均易出现井漏且都有气泡或后效显示,地层压力系数高,压力系数在1.87~2.15,地温梯度3.1 ℃/(100 m)。

1.2 工程简况

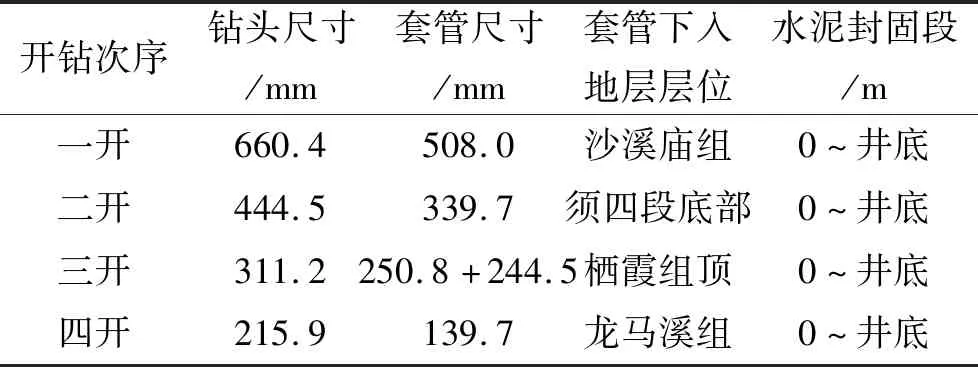

泸203区块为四开井,井身结构见表1。一般采用L型井身剖面,各层次套管均采用单级固井。产层水平段长一般在1 500~2 500 m,垂深基本在3 500~4 000 m,斜深在5 300~6 400 m,井径扩大率一般不超过8%,井径相对比较规则。

表1 泸203区块井身结构

2 前置液体系研究

页岩属于细粒岩石,由粉砂和黏土颗粒经压实作用而形成,页岩含泥质较多,具有易膨胀的特点,加之页岩为超致密储层,孔隙度和渗透率极低,为了扩大产层的裸露面积,提高产量,产生较好的经济效益,普遍采用长水平段水平井钻井技术,因此四开都采用油基钻井液钻进,以保护储层、抑制页岩水化膨胀和降低起下钻摩阻,这样井壁处于油润湿的环境下,严重影响水泥环与井壁、套管壁的胶结质量[2]。而且页岩气储层需要进行分段压裂,为保证压裂的有效性,对两个界面的胶结质量要求非常高,需要为水泥环胶结创造更好的条件,因此前置液高效去除井壁表面油膜和油质泥饼的能力是页岩气井固井的关键技术之一。

为此卫辉市化工有限公司开展了洗油冲洗剂和洗油隔离液体系研究,研制的洗油冲洗剂WH-5主要采用多种高效表面活性剂、润湿反转剂、有机溶剂制成,通过渗透作用快速渗入井壁泥饼中,使泥饼分散剥蚀,有效去除油膜和油质泥饼,使亲油界面改变为亲水界面,从而提高水泥的胶结能力[3]。隔离液体系的组成:水+15%WH-5洗油冲洗剂+2.5%WH-2加重隔离剂+10%GH-9缓凝剂+重晶石,洗油隔离液的密度要求高于钻井液密度0.05 kg/L。

洗油隔离液的洗油效果采用六速旋转黏度计进行评价,取现场油基钻井液做清洗实验,先将80 μm砂纸用细铁丝固定在旋转黏度计的外筒上(模拟井壁界面粗糙度),把养护后的油基钻井液倒入旋转黏度计浆杯中,浆杯置于托盘上,淹没砂纸的下3/4部分;开启电机以600 r/min的速度模拟钻井液造壁10 min;停机后,将装有油基钻井液的浆杯取下,再将养护后的洗油隔离液倒入干净浆杯中,将浆杯置于托盘上,淹没砂纸的下1/2部分;开启电机以300 r/min的速度模拟洗油隔离液清洗井壁,冲刷时间5 min;停机后,将装有洗油隔离液的浆杯取下;因洗油隔离液颜色会覆盖油基钻井液颜色,为便于观察洗油隔离液的洗油效果,再将洁净的自来水倒入干净的浆杯中,将测量杯置于托盘上,淹没砂纸的下1/4部分,开启电机以300 r/min的速度旋转30 s,下放浆杯,再观察砂纸上的清洗效果。实验表明,洗油隔离液已将油污完全清洗干净,效果明显,能为水泥与地层胶结提供良好的水润湿环境,管理隔离液清洗油污实验结果见图1。现场施工中要求使用洗油隔离液数量为25~30 m3,清洗时间可达13~15 min,在洗油隔离液之后再注入4 m3加有15%WH-5洗油冲洗剂的冲洗液,进一步提高冲洗效果,将原本亲油界面转换为亲水界面。

图1 管理隔离液清洗油污实验

3 弹韧性水泥浆体系及性能研究

页岩气井目的层为致密储层,需要采取压裂增产措施,压裂改造后才能实现经济性开采,压裂压力高达50~90 MPa,甚至更高,压裂时套管产生径向膨胀,水泥石受到巨大的挤压力,而常规水泥石属于脆性材料,与套管的弹性和变形能力存在较大差异,压裂压力释放后,水泥石不能恢复原来的变形,水泥环与套管的胶结遭到破坏,就会产生微环隙,导致水泥环封隔失效,引起环空层间窜通[4]。因此页岩气井水泥石必须具有一定的弹性变形能力或者说具有高强的弹韧性,才能保证水泥环的完整性。为了满足页岩气井对水泥石弹韧性的需要,研制生产了油井水泥弹性剂G404和增韧剂G403,以及配套产品固体胶乳GR和晶格膨胀剂G401。

3.1 水泥外加剂特性

①弹性剂G404。以改性橡胶粉为主料,短纤维为辅料,配制成的油井水泥用弹性剂,能有效降低水泥石的弹性模量。②增韧剂G403。依靠复合纤维的阻裂和增韧特性,利用纤维对载荷的传递,使水泥石内部应力分散,增加水泥石的抗冲击能力,防止水泥石的应力开裂,阻止裂缝扩展,并在强冲击载荷作用下对应力场形成屏蔽,从而提高水泥石的韧性,防止压裂压力对水泥石产生脆性破裂。③固体胶乳GR。主要原料为丁苯胶乳,以丁二烯、苯乙烯为主要单体,通过乳液聚合的方式制备得到。胶乳颗粒能覆盖在水泥颗粒表面,形成连续的网状结构,增强水泥石的弹韧性,避免水泥石脆性破裂;具有良好的防气窜性能;能改善水泥环与套管和地层的胶结状况[5]。④晶格膨胀剂G401。通过改变溶液中大离子基团的数量及组成,利用化学反应形成体积大的晶体物质,产生化学预应力,在水泥浆凝结过程中产生膨胀,形成一定的强度结构,抵抗水泥浆失重造成的地层流体侵入环空。⑤配套外加剂。降失水剂G33S由AMPS、低分子酰胺、多羟基羧酸等聚合改性而成,具有水泥浆滤失量低、游离液量低,与其它外加剂有良好的配伍性。减阻剂USZ由甲醛、丙酮等原料聚合改性而成,通过调节水泥颗粒表面电荷以获得合适的水泥浆流变性。缓凝剂GH-9由磺酸盐、有机酸等聚合而成,对温度和加量不敏感,可配制出直角稠化水泥浆体系。

3.2 水泥浆体系的组成及性能

水泥浆设计为双密双凝体系,领浆封固水平段以上井段,从压稳油气层及防止井漏角度出发,领浆密度设计高于钻井液密度0.10~0.15 kg/L,井下有漏失时取下限,无漏失时取上限;尾浆封固水平井段,考虑到水平段水泥浆不产生压差,不会影响油气层压稳,设计采用密度为1.90 kg/L左右的常规密度水泥浆,有利于减小水泥浆配制的难度,降低水泥浆成本,又易于保证水泥浆的整体性能。水泥浆配方如下,水泥浆性能见表2。

领浆配方:嘉华G 级水泥+70%铁矿粉+1%稳定剂WG+3%G33S+1%G403+1%G401+0.3%USZ+1.4%GH-9+0.2%XP-1消泡剂+306 g水。尾浆配方:嘉华G 级水泥+35%石英粉+2%稳定剂+5%GR+2%G404+2%G401 +4%G33S+0.5%USZ+0.7%GH-9+0.2%消泡剂XP-1+348 g水。领浆及尾浆的综合性能见表2。

表2 水泥浆性能

数据表明,水泥浆综合性能好,满足合适的滤失量、零游离液、短过渡要求,在地层压力较高的情况下,有利于提高封固段的封固质量。

4 固井施工技术

①下套管前通井时钻具带2个扶正器通井,使钻具刚性大于套管刚性,并充分刮除井壁虚泥饼和井壁下侧岩屑,确保井眼清洁和套管顺利下入,并为水泥良好胶结创造条件。②使用旋转式下套管浮鞋,接在一根1 m左右的短套管上,并安装一只滚珠旋流扶正器,使套管起到所谓的“抬头走”的效果,降低下入遇阻的风险。套管下入过程中如果遇阻,可以采用顶驱边循环边旋转下套管,保证套管下至预定井深[6]。③全部采用旋流刚性套管扶正器(裸眼段和重叠段扶正器外径分别为Φ206 mm和Φ208 mm),防止旋转下套管时扶正器损坏,且水平井段与大斜度井段使用滚珠旋流刚性扶正器,减小套管下入摩阻,提高顶替效率[7]。扶正器加放方法是B靶点和A靶点之间井段每根套管下入1只滚珠旋流刚性扶正器,A靶点至30°井斜角之间井段每2根套管下入1只滚珠旋流刚性扶正器,30°井斜角至上层套管鞋之间井段每3根套管安放1只旋流刚性扶正器,重叠段每5根套管安放1只旋流刚性扶正器。④注前置液之前注入30 m3左右与井浆密度相同,表观黏度低于井浆10 s以上,屈服值<12 Pa的冷却先导低黏切油基钻井液,降低井下温度,驱替井内黏稠钻井液,有利于保证施工安全,提高水泥浆顶替效率[8]。⑤注完水泥后采用清水顶替,管内外压差可达35~50 MPa,对套管起到径向预应力作用,减小或避免产层改造时高压压裂后的套管收缩可能产生的微环隙;顶替采用2台压裂车进行,排量一般不超过1.8 m3/min,避免环空流阻过大,造成井下漏失[9]。⑥碰压结束后立即对井口环空进行憋压,憋压4~5 MPa,起压后憋入量一般控制不超过1.0 m3,防止井漏;候凝期间如果压力下降,及时补压;尾浆到达稠化时间后,环空憋压至12~15 MPa,防止领浆“失重”产生气窜,而且有利于使水泥环与套管及地层结合更紧密,降低微环隙形成的可能性,保障水泥环长期整体密封性能,消除环空气窜通道。

5 现场应用实例

①泸203H56-2井Φ139.7 mm套管固井。四开使用Φ215.9 mm钻头钻至5 360 m完钻,完钻钻井液密度2.17 kg/L,黏度80 s,泥饼1.0 mm,动切力13.5 Pa,塑性黏度75 mPa·s;最大井斜角97.5°/(5102 m),最大垂深3 657.55 m,水平位移1 817.72 m,水平段长1 500 m;实测井底温度为134 ℃;井径扩大率为4.58%。Φ139.7 mm套管下深2 358.25 m,下入套管扶正器231只(其中滚珠旋流刚性扶正器152只,旋流刚性扶正器79只);循环钻井液时间10 h,最后1个循环周循环排量1.8m3/min,泵压18 MPa,固井前钻井液性能为密度2.15 kg/L,黏度76 s,泥饼1.0 mm,动切力为11 Pa,塑性黏度为72 mPa·s。

施工过程:依次注入30 m3密度为2.17 kg/L,黏度为67 s的冷却前导低黏切钻井液,25 m3密度为2.20 kg/L驱油隔离液,4 m3密度为 1.02 kg/L的驱油冲洗液,60 m3密度为2.30 kg/L的领浆,50 m3密度为1.90 kg/L的尾浆,注入排量1.5 m3/min,压胶塞4 m3,替入清水50 m3,排量1.7 m3/min,最高泵压61 MPa,碰压1.6 m3,压力从46 MPa升至60 MPa。随即环空憋压4.9 MPa,90 min后环空憋压至14 MPa,候凝36 h后,放压,候凝72 h后下挂壁器对套管内壁刮洗作业。

②固井质量情况。固井质量电测完成后,测井公司提供了质量解释结果,优质封固井段长度4 299.9 m,优质井段封固占比96.1%,合格封固井段长度133.2 m,合格井段封固占比3%,不合格井段封固长度38.9m,不合格井段封固占比0.9%,创造了泸203区块固井质量优质率最高纪录。

6 结论与建议

①研制的前置液体系与钻井液和水泥浆有很好的相容性,能够有效清除附着在井壁和套管壁上的油膜,具有良好的湿润反转性能,对提高水泥环与地层和套管的胶结质量效果显著。②研制的弹韧性水泥浆体系形成的水泥石弹性模量明显降低,能满足后期大型体积压裂和分段压裂等增产措施对水泥石的弹韧性要求,提高了水泥环的完整性和压裂的成功率。③综合采用旋流扶正器提高居中度,使水泥浆旋流上返;清水顶替的径向预应力以及候凝期间的环空憋压,能保证水泥环与套管间的紧密接触,确保套管与水泥环之间的封隔效果,有效避免井口环空带压。④目前套管下完后采用先坐套管头,再从其两个2″放气丝堵处接出管线至高架槽的方式进行循环固井,导致流道面积变小,形成节流,产生回压,易造成井下漏失,建议固完井后再坐封套管头芯子。如果担心固井后套管头芯子坐不到位或无法保证密封,要求固井前必须坐封时,建议订制有4个放气丝堵的套管头,以增加流道面积,预防井下漏失,这一点对于钻进过程中发生过漏失的Φ244.5 mm技套固井来说尤为必要。