多晶硅尾气吸收影响因素研究

明 勇,陈 静

(1.四川永祥新能源有限公司,四川 乐山 614802;2.华陆工程科技有限责任公司,陕西 西安 710076)

0 前言

太阳能光伏发电对环境无污染,是一种清洁的能源,目前太阳能发电的主要原材料为太阳能级硅材料[1]。太阳能硅的主流生产工艺为改良西门子法,采用化学气相沉积(CVD)的方法将三氯氢硅TCS通过还原炉在1 080 ℃沉积而生成高纯的硅材料,而化学气相沉积过程会产生四氯化硅(STC)、二氯二氢硅(DCS)、氯化氢(HCl)、氢气(H2)、三氯氢硅(TCS)等副产物和未反应的原料组成的混合尾气[2]。尾气回收工艺采用多晶硅生产的副产物和未反应的原料分离、回收,实现了循环使用,不仅大大降低了生产成本,也避免了环境污染[3]。

尾气回收包含还原尾气的冷凝,冷凝后尾气的压缩,冷凝后尾气的吸收,吸收后的HCl解吸,活性炭对吸收后尾气的吸附等单元过程。冷凝后的尾气主要是含有大量H2和少量HCl及氯硅烷(TCS、STC、DCS)的气体。吸收单元主要利用HCl和H2在氯硅烷溶液中的溶解度差异(低温的氯硅烷对极性的HCl有较强的溶解性能,对非极性的H2溶解度较小),利用解吸了HCl的低温氯硅烷作为吸收剂,在吸收塔中与尾气逆流接触[3]。氯硅烷吸收掉尾气中的HCl,同时低温的氯硅烷与尾气逆流接触过程中将尾气中含有的少量氯硅烷冷凝成液相,同吸收剂一起去HCl解吸塔解吸HCl。从而将尾气中的少量氯硅烷、HCl分离出来,得到HCl与氯硅烷含量极低的H2,再去下游活性炭吸附单元将H2纯化后循环再使用。

本文运用Aspen Plus软件Rad Frac模块,采用NRTL活度系数物性方法,对尾气吸收单元进行模拟和灵敏度分析,得出尾气吸收的适宜条件。本文模拟建立的初始条件为吸收剂200 t/h,吸收剂温度-40 ℃,吸收塔压力1.0 MPa,进气温度-10 ℃,吸收剂为50%STC和50%TCS。

1 吸收剂温度变化对吸收效果的影响

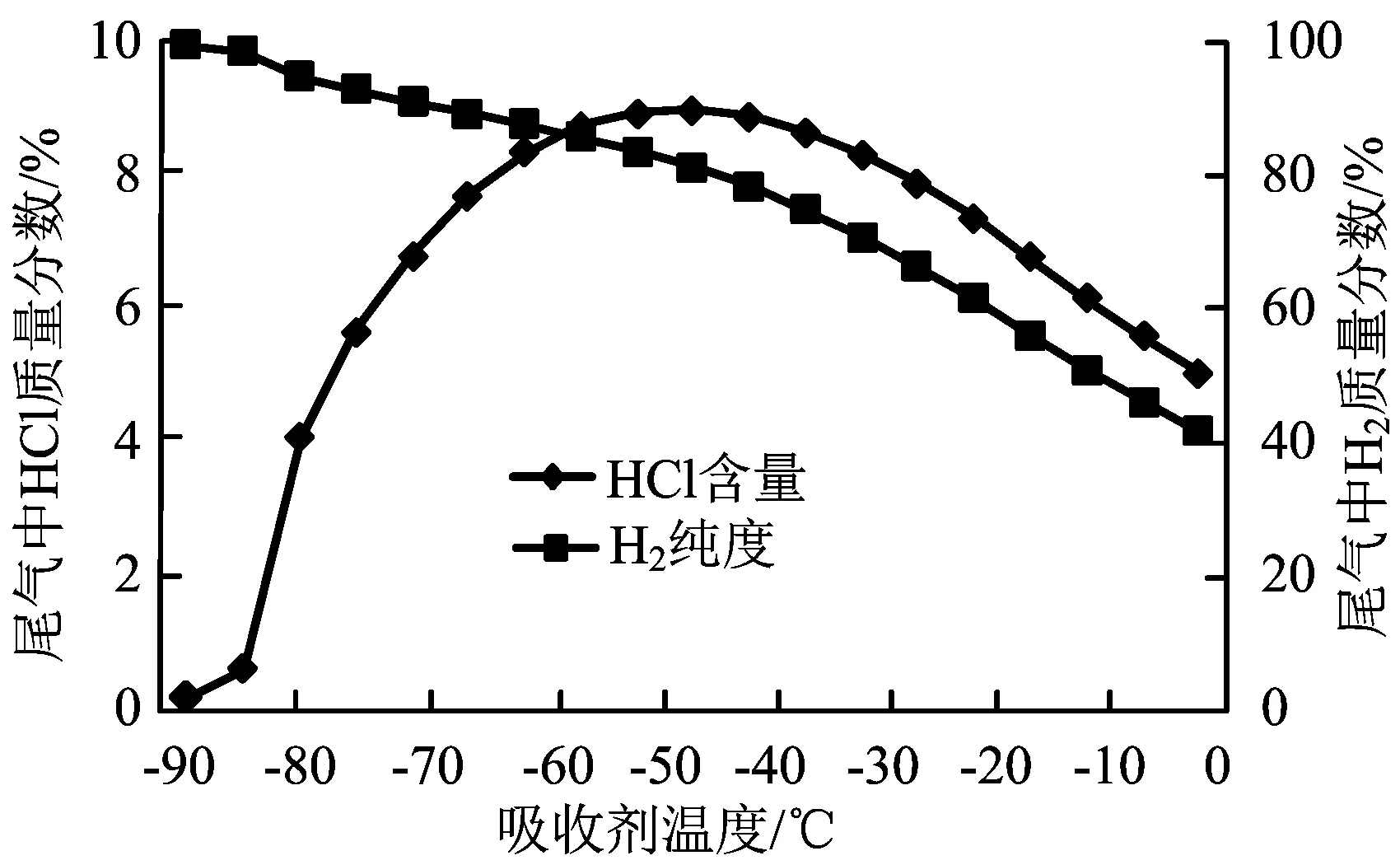

吸收系统温度的变化,对气膜吸收和液膜吸收影响是不同的。一般情况温度升高使气膜吸收系数下降,不利于吸收,气膜吸收过程中应尽量降低吸收温度;液膜吸收过程,温度的升高将使液膜吸收系数增大,同时增大溶质组分在液相中的扩散系数,有利于吸收。以氯硅烷吸收剂为例,吸收剂温度变化对尾气吸收的影响如图1所示。

图1 吸收剂温度变化对尾气吸收的影响

由图1可以看出,吸收剂温度在-90~0 ℃,在其他条件不变的情况下,只改变氯硅烷吸收剂的喷淋吸收剂温度,吸收后气体中H2的纯度(含量)随着吸收温度的升高而降低,因此降低吸收剂温度是提高H2纯度的一种措施,降低吸收剂温度后能更彻底地将H2与HCl、TCS、STC、DCS分离[2]。

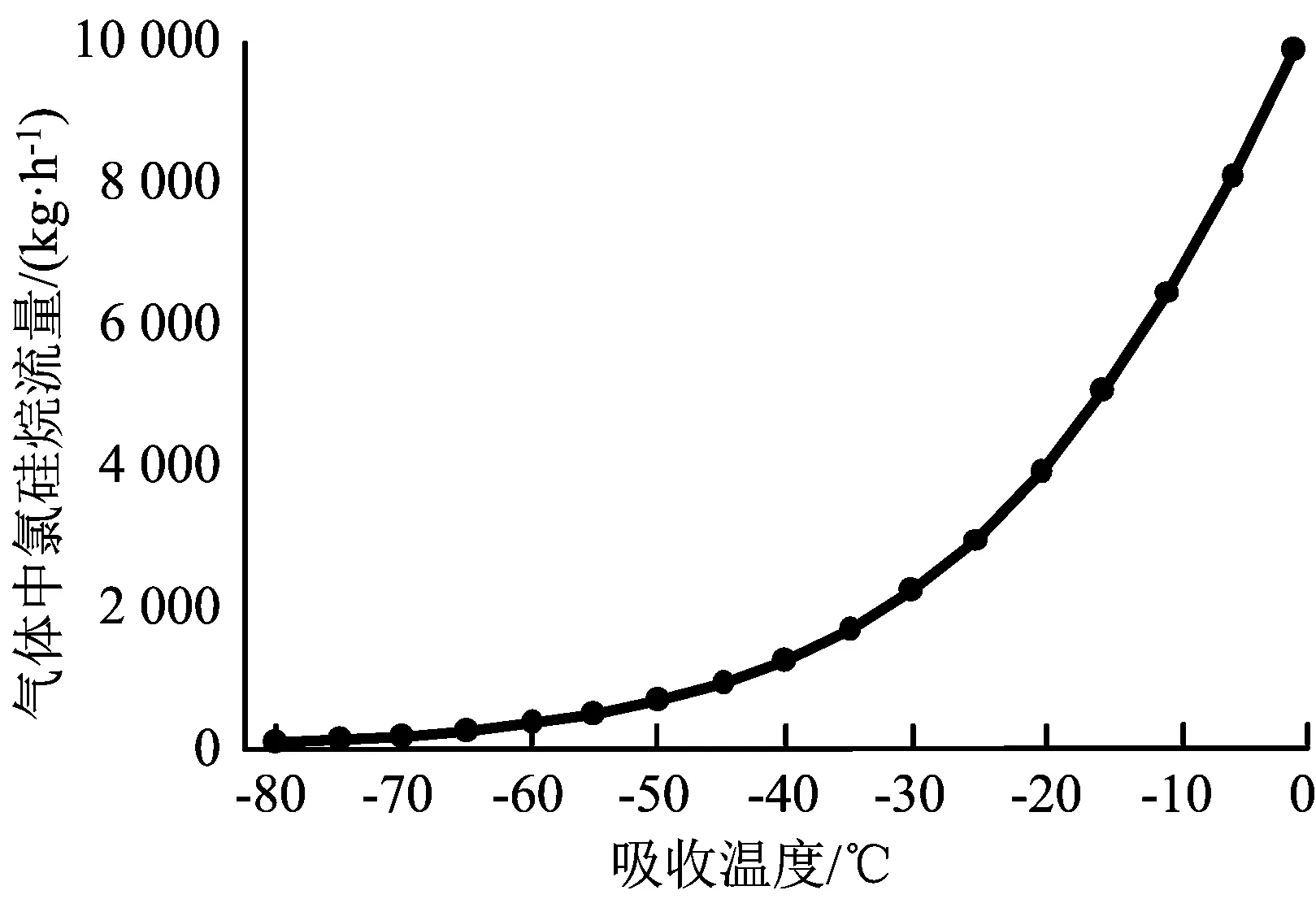

随着吸收剂温度的升高,吸收后的尾气中HCl含量先升高后降低,在模拟工况时温度高于-45 ℃后HCl含量逐渐降低。而由于吸收剂为TCS和STC的混合物,由拉乌尔定律溶剂的蒸气压等于纯溶剂的蒸气压乘以溶液中溶剂的摩尔分数[4]。可以得出TCS和STC在气相中的蒸气压仍然较高,所以降低吸收剂的温度,能降低氯硅烷的蒸气压,从而降低气相中的氯硅烷含量;反之,则升高TCS和STC的蒸气压,增加气相中氯硅烷含量。不同温度吸收后气体中氯硅烷含量如图2所示。

图2 不同温度吸收后气体中氯硅烷含量

由图2可以得到验证,随着温度的升高,气相中氯硅烷的含量增加明显,且随着温度升高,气相中氯硅烷的总量曲线斜率增加,在-45 ℃成高点就是因为气相中的氯硅烷急剧增加,因此吸收温度最好控制在-45 ℃以下。吸收剂温度变化对H2溶解度的影响如图3所示。

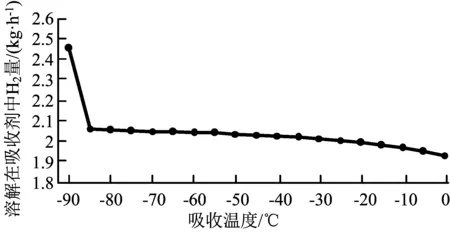

图3 吸收剂温度变化对H2溶解度的影响

由图3可知,随着温度的升高,氢气的溶解度逐渐降低,回收率提高,为了提高氢气的回收率可以升高吸收液温度。这与降低温度提高吸收效果是相悖的。而在实际的生产过程中,随着温度的降低,冰机的能耗越高,能效越低,因此综合考虑吸收效果、冰机能耗、氢气回收率等因素,吸收剂的温度宜控制在-70~-65 ℃。

2 吸收塔压力变化对吸收效果的影响

不同吸收压力吸收后的气体中H2纯度和HCl残留量见图4。由图4可知,随着吸收塔压力的升高,吸收后气体中HCl的含量降低,H2纯度升高,说明随着压力的升高,吸收后气相中HCl、TCS、STC、DCS的总含量呈逐渐降低的趋势。升高压力有利于HCl的吸收,对于STC、TCS、DCS等,氯硅烷随着压力的升高有利于其冷凝,从而减少其在气相中的蒸气分压,提高吸收后H2的纯度,从而提高吸收效果。通过模拟计算,在初始其他条件不变,吸收压力1.0 MPa,吸收后的尾气中HCl的含量为8.8%。

图4 不同吸收压力吸收后H2纯度和HCl残留量

图5为H2在不同吸收压力下的回收率。

图5 不同吸收压力下H2的回收率

由图5可以看出,随着压力的上升,氢气回收率逐渐下降,氢气在氯硅烷中溶解度逐渐增大,在压力1.0 MPa氢气回收率在98.98%。在实际的生产过程中,升高压力,需要提高压缩机的压缩比,压缩机的能效比降低,动力成本快速上涨,不经济,比较适宜的压力在1.0~1.2 MPa。

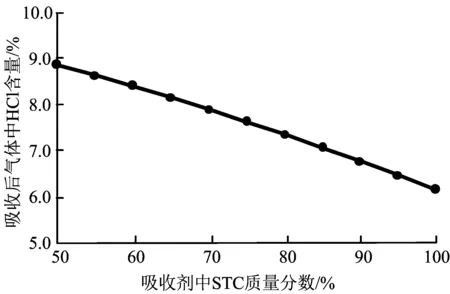

3 吸收剂组分变化对吸收效果的影响

吸收剂组分变化时吸收后气体中HCl含量见图6。不同组分吸收剂吸收后的H2纯度见图7。

图6 吸收剂组分变化时吸收后气体中HCl含量

图7 不同组分吸收剂吸收后的H2纯度

根据尾气回收的工艺流程,吸收剂一般由TCS、STC和少量的DCS组成,由图6可以看出,随着吸收剂中STC含量占比的增加,在吸收剂总量不变的情况下,吸收后的气体中,HCl含量逐渐降低。图7可以看出,随着吸收剂中STC含量的增加,氢气纯度逐渐提高,说明采用高纯的STC作为吸收剂,有利于吸收,有利于H2与HCl、TCS、STC的分离。实际生产中,吸收剂为还原尾气的冷凝氯硅烷液相,其组分比例较稳定,为了提高吸收的效果,也可以在解吸后的吸收剂中补充高纯的STC。

4 喷淋吸收剂总量变化对吸收效果的影响

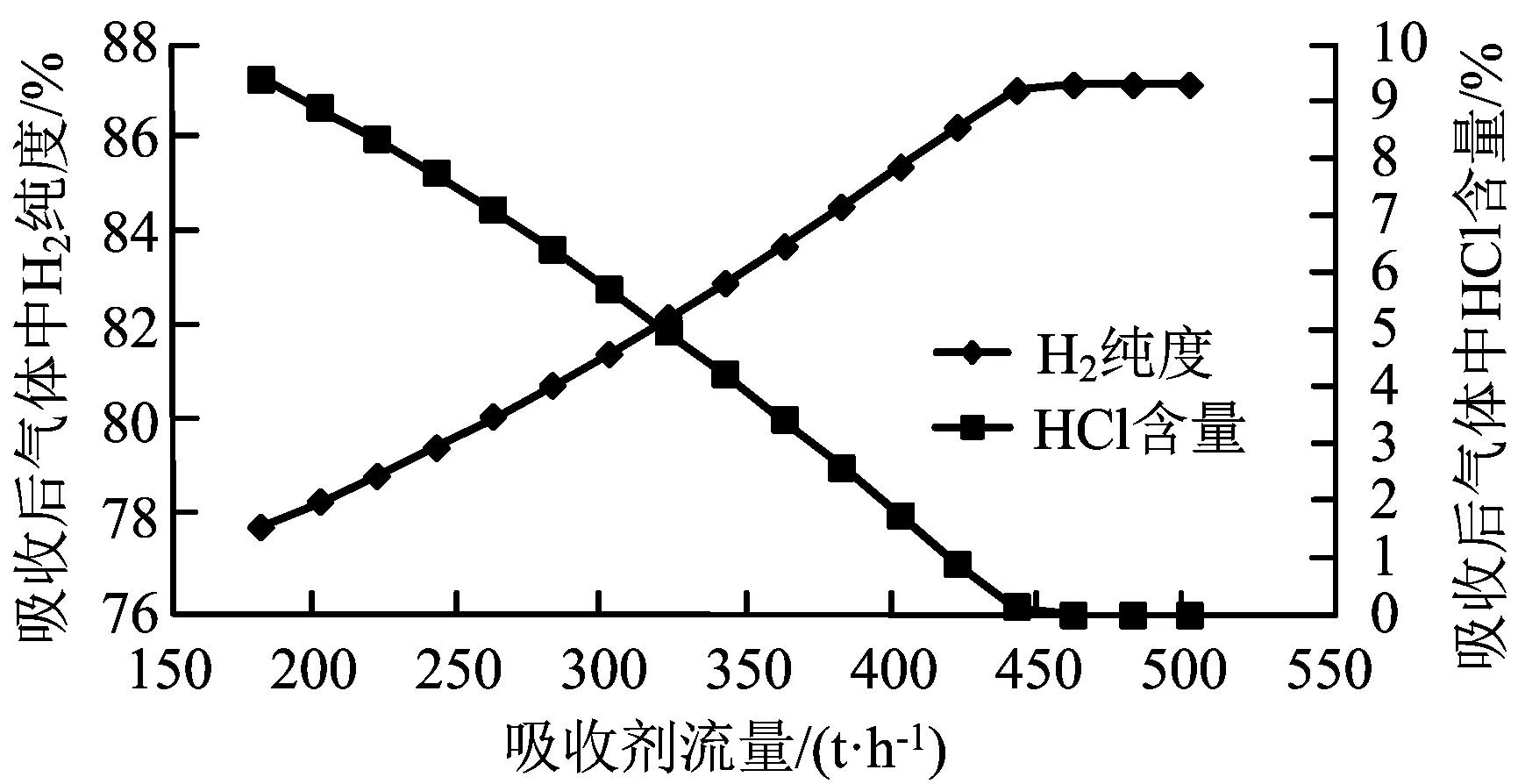

不同吸收剂量吸收后尾气中HCl含量和H2纯度见图8。

图8 不同吸收剂量吸收后尾气中HCl含量和H2纯度

由图8可以看出,随着喷淋吸收剂总量的增加,吸收后的气相中HCl含量逐渐降低,H2纯度逐渐提高,但是吸收剂并不是越多越好。在模拟其它初始条件不变时,吸收剂量达到440 t/h时,尾气中HCl含量和H2纯度有明显的跃迁,跃迁后吸收剂用量增加,HCl含量降低不明显,H2纯度提高也不明显。由于氯硅烷有饱和气压,气相中夹带氯硅烷,使H2纯度在87.02%。过度增加吸收剂用量并没有明显改善吸收效果,反而增加吸收剂输送、吸收剂冷却和HCl解吸的能源消耗。

5 吸收塔进气气体温度对吸收效果的影响

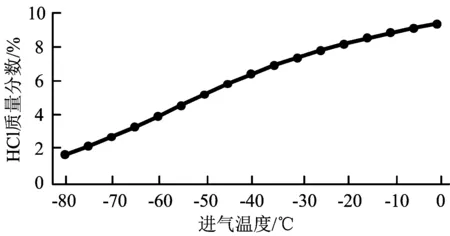

不同进气温度吸收后尾气中HCl含量如图9所示。

图9 不同进气温度吸收后尾气中HCl含量

由图9可看出,随着进气温度的升高,吸收后气相中HCl的含量逐渐升高,当进气温度-40 ℃,吸收后气相中HCl的含量出现转折。降低进气温度,有利于H2的纯化。而液相的吸收剂质量是进气气相质量的几十倍,即液相的焓值是气相焓值的几十倍,因此尾气的进气温度不是吸收过程的关键因素。吸收剂温度的影响相比进气温度影响要明显得多。因此,尽量降低进气温度,有利于HCl的吸收和氯硅烷的液化[5]。

6 尾气吸收的有利条件

通过模拟计算和各条件的灵敏度分析,对多晶硅尾气回收工序的尾气吸收单元操作影响因素为:通过提高喷淋吸收剂用量,降低吸收剂温度,降低进气温度,增加吸收塔压力,改善吸收剂组分,可提高尾气回收吸收操作的效果,降低下游活性炭对于微量HCl和氯硅烷吸附的负荷[6]。①降低吸收过程的温度可以降低吸收后气相中HCl的含量和氯硅烷的残留量,提高H2的纯度。可以采取的措施有:降低吸收剂的温度;降低进塔前的气相温度。模拟计算和考虑实际的能效比,适宜的喷淋吸收剂温度为-70~-60 ℃,液相吸收剂的温度影响大于气相进气温度的影响。②提高吸收塔的压力,能提高吸收的效果,提高HCl的溶解度和降低液化气相中夹带的TCS、STC等氯硅烷,但是吸收压力的提高也意味着能耗不成比例的大幅度增加,同时也会增加H2在吸收剂的溶解度,降低H2的回收率,吸收塔的压力宜在1.0~1.2MPa。③吸收剂的影响。吸收剂一般为液相氯硅烷,可能含有DCS、TCS、STC,DCS闪点低,物性活泼,极易燃烧,适宜的吸收剂为TCS、STC,提高吸收剂中STC的比例,有利于吸收效果的改善;④增加吸收剂的用量,可有效降低吸收后气体中HCl含量,提高H2纯度,改善吸收的效果。但是吸收剂不能无限放大,吸收达到非饱和状态后,随着吸收剂的增加对吸收效果的改善不明显,且会浪费吸收剂输送和吸收剂冷却、蒸馏的能源消耗,不经济。

7 结论

根据模拟得出的吸收有利条件,以年产10万t多晶硅为例建立吸收模型,吸收剂量600 t/h,吸收喷淋温度-70 ℃,吸收剂中STC质量分数为60%,进气温度-65℃,吸收塔压力1.2 MPa等条件下进行模拟,计算尾气吸收后的产品气相中,HCl含量仅在10-24痕量级,氢气纯度98.88%,氢气回收率为99.95%,取得比较好的效果。