ICP分析法测定煤灰中铝含量

王建强

(河南龙宇煤化工有限公司,河南 永城 476600)

现代大型煤气化装置稳定运行对使用的原料煤的性质和特性依赖性很强,影响着装置的长周期运行,其中煤灰的熔融性直接影响着装置的调整空间,而影响煤灰熔融特性的主要是煤灰中铝含量的高低。一般大型煤气化装置运行前都会对所用的煤炭进行筛选,寻找合适的煤种以保证装置的稳定运行,其中煤灰成分的分析以及煤灰中铝含量是关注重点。

1 实验部分

1.1 方法原理

分析样品经高温矩管激发后,由激发态回到基态时发射的光谱经过单色器按照波长顺序分解成特征光谱,形成的铝离子光谱,经检测器检测铝离子光谱谱线的波长和强度,对其进行定性和定量的分析[1]。

1.2 试剂

高纯三氯化铝,纯度99.999%,氢氟酸,分析纯;高氯酸,分析纯;盐酸(1+1)。

1.3 仪器

AgiLent5100 ICP-OES耦合光谱分析仪,配有耐酸矩管和耐酸雾化器,光谱工作站,内装AgiLent工作软件。排风量2.4~5.7 m/s。水冷系统:加入纯水设置温度20 ℃,压力3.5 kPa。

1.4 仪器测定条件

通用条件:重复项3;泵速12 r/min;快速泵提升延时8 s。载气:氩气,99.996%以上,压力500~600 kPa;读取时间5 s;RF功率1.20 kW;稳定时间15 s;雾化器流量0.7 L/min;等离子体气流量12.0L/min;辅助气流量1.0 L/min。观察方式:轴向。

1.5 仪器分析流程

样品→样品雾化化室→矩管→发射光谱→单色器→检测器

1.6 开机

打开电脑主机、显示器,打开排风系统,气源减压阀,水冷系统。打开AgiLent5100 ICP-OES左侧主电源开关,再打开正前方左下角电源开关。打开电源开关后,仪器前方指示灯会闪烁,待黄灯闪烁时,双击桌面软件图标,进入软件界面。选择菜单中,进入仪器状态界面:选择软件界面右上角“连接”键,检查仪器是否处于联机状态,仪器联机时右前方LED指示灯显示为绿色。如仪器刚刚开机,请等待多色器温度达到35 ℃才能进行正常测试,视环境温度而定,一般需要2~3 h。如仪器一直处于待机状态,则可直接进行后续操作。确保已安装标准玻璃同心雾化器、双通道旋流雾化室和炬管(用于垂直或双向观测)。采用手动进样。建议进样蠕动泵泵管采用白色/白色,排废液泵管采用蓝色/蓝色。在状态选项卡,检查多色器部分选择“单色器吹扫”和“接口吹扫”,打开气体吹扫。如有一段时间未使用仪器,可以在点火前设置气体流量吹扫管路5 min左右,预热大约20 min,请注意此时多色器温度为35 ℃,检测器Peltier温度为-40 ℃然后点火。

1.7 标准曲线的建立

铝标准工作液1 mg/mL。称取高纯三氯化铝4.942 g(准确称量至0.000 2 g),移入1 000 mL容量瓶中,用高纯水稀释至刻度,摇匀。

准确吸取铝标准工作溶液1、2、3、4、5 mL,分别注入50 mL容量瓶中,用水稀释至刻度,摇匀。光谱仪稳定后,设置标样和序列条件。在测定界面点击“元素”,选取铝元素进行添加,然后选取396.152、308.215 nm的波长作为测定波长。标样个数添加为5 mg/L,将标准溶液摇匀,将取样毛细管外壁擦净。分别测定空白和标准工作液。得到标准曲线见图1、图2。

图1 396.152 nm处标准曲线

图2 308.215 nm处标准曲线

1.8 样品测定

1.8.1测定样品的制备

灰样的制备。称取一定量的一般分析煤样或水煤浆试样于灰皿中(对于一般分析煤样使其每1 cm2不超过0.15 g,对于水煤浆试样则称取15~18 g并预先在105~110 ℃下烘干),将灰皿送入温度≤100 ℃的马弗炉中,在自然通风和炉门留有15 mm缝隙的条件下,用30 min缓慢升至500 ℃,在此温度下保持30 min后,升至(815±10)℃,在此温度下灼烧2 h,取出冷却后,用玛瑙乳钵将灰样研细到0.1 mm。然后,再置于灰皿内,于(815±10)℃下再灼烧30 min,直到其质量变化不超过灰样质量的0.1%为止,即为质量恒定。取出,于空气中放置约5 min,转入干燥器中。如不及时称样,则需在称样前于(815±10)℃下再灼烧30 min。煤样灰化后,将煤灰收集至称量瓶,放入干燥器内备用。

1.8.2样品的制备

称取灰样0.050 0 g(称准至0.000 2 g)于30 mL聚四氟乙烯坩埚中,用水湿润,加高氯酸2 mL、氢氟酸10 mL,置于电热板上低温缓缓加热(温度≤250 ℃)蒸发近干,在升高温度继续加热至白烟基本冒尽,溶液蒸至干涸但不焦黑为止。取下坩埚稍冷,加入盐酸溶液(1+1)10 mL、水10 mL,再放在电热板上加热至近沸,并保温2 min;取下坩埚,用热水将坩埚中的试样溶液移入100 mL容量瓶中,冷至室温,用水稀释至刻度,摇匀。

1.8.3样品测定

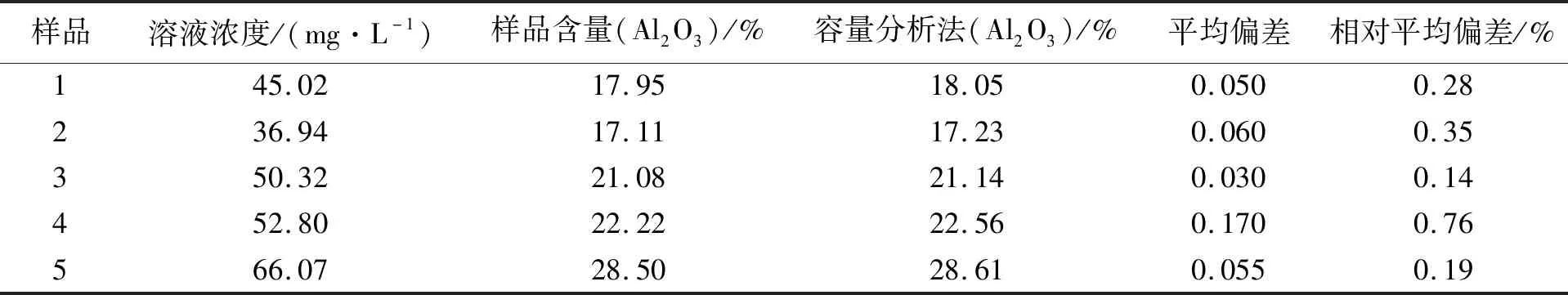

在光谱仪稳定后,调出铝标样曲线。设置序列测定个数为5,重复项为10 mg/L,将样品溶液摇匀,将取样毛细管外壁擦净。点击“运行”,按照提示窗口进行操作。样品测定结果的标准偏差和相对标准偏差见表1。

表1 样品标准偏差和相对标准偏差

2 标准曲线的选择

根据实验数据分析,标准溶液在308.215 nm处信号值稳定无干扰,相对标准偏差(RSD%)小,相关系数0.999 86线性好。在样品测定过程相对标准偏差(RSD%),所以308.215 nm是最优波长,该波长的标准曲线是最优选择。

在以上实验条件下,铝含量在20.00~100.00mg/L,在308.215 nm波长处与光谱扫描信号强度呈线性关系,相关系数为0.999 86,光谱在308.215 nm处对铝的检出限0.025 mg/L满足本方法的测定要求。

3 样品分析结果的精密度与准确度

样品和样品加标后标准偏差、相对标准偏差、回收率见表2。

由表2可以看出,该方法样品的相对平均偏差0.83%~3.02%,加标样品相对平均偏差0.97%~2.83%,其精密度较好。加标回收率为98.2%~101.6%[3]。准确度高,满足目前样品的测定要求。

表2 样品和样品加标后标准偏差、相对标准偏差、回收率

4 样品中铝含量的计算

煤灰中铝含量一般以Al2O3的质量百分比计,根据测定结果计算公式如下:

式中:V,样品定容体积,mL;c,测定溶液浓度,mg/L;m,煤灰称量质量,g。

计算后样品中Al2O3含量和容量分析法Al2O3含量对比见表3[4]。经计算仪器分析结果和容量法分析结果相对平均偏差在0.14%~0.76%,偏差较小,结果吻合。

表3 仪器分析和容量分析方法对比

5 结论

根据实验得出使用光谱法测定煤灰中铝的含量在308.215 nm处线性关系好,误差小,无干扰,精密度高,准确度高。与容量分析方法相比相对平均偏差小满足国标要求的分析标准。该仪器分析方法速度快、灵敏度高,可同时进行大批量样品分析,对生产过程的指导性较强。

6 注意事项

①样品使用氢氟酸和高氯酸熔融样品酸性强,操作时戴防护手套。②样品含有氢氟酸,测试前检查是否采用相配套的矩管和雾化器。③分析时矩管温度较高,要严格按照仪器的安全操作规程进行操作。④使用完毕后按照操作要求清洗管路,按照停机步骤停机。