浓缩系统换热器传热速率低的原因分析及改造

余 波,谷海明,魏林松

(云南磷化集团海口磷业有限公司,云南 昆明 650113)

0 引言

云南磷化集团海口磷业有限公司有1套100 kt/a湿法磷酸净化装置,其中浓缩工序为强制循环、间接传热、真空蒸发、双效浓缩的系统。浓缩工序长周期稳定运行是湿法磷酸净化装置安全生产的保障,然而实际生产中发现浓缩系统换热器列管内壁易附着活性炭而使得传热系数降低、蒸汽加入量不足,降低了生产负荷。针对此问题进行原因分析及技术改造。

1 浓缩系统设备情况

1.1 相关设备参数

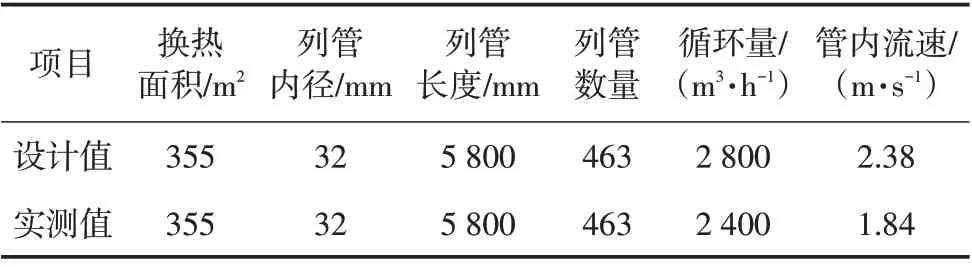

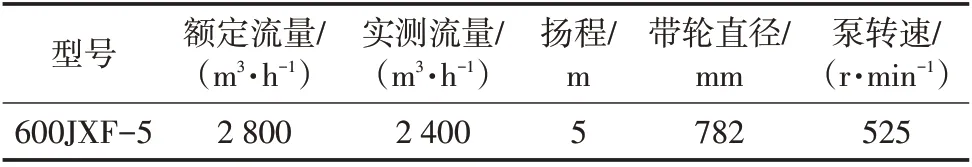

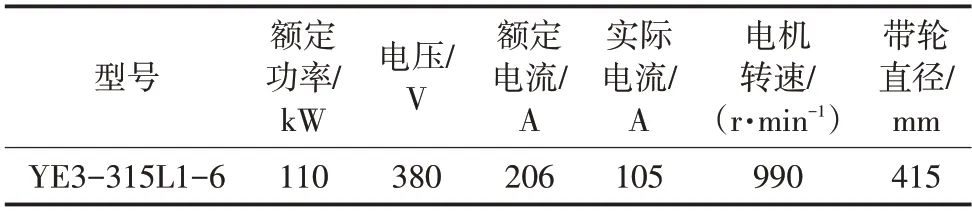

浓缩系统换热器、轴流泵、轴流泵电机的相关参数分别见表1、表2、表3。

表1 换热器相关参数

表2 轴流泵相关参数

表3 轴流泵电机相关参数

1.2 换热器传热速率低的原因分析

根据传热速率方程式Q=KAΔT(式中Q为传热速率,W;K为传热系数,W/(m2·K);A为传热面积,m2;ΔT为传热温度差,K)可以看出,欲提高传热速率,可通过增加换热器传热面积、增加传热温度差、提高传热系数3条路径。换热器作为价值较高的重要设备,增加换热面积将导致生产费用大幅度增加,且改造过程耗时长,影响装置运行率;传热温度差由工艺条件决定,无法改变;只能通过提升传热系数来提高传热速率。

传热系数关系式如下:

式中α1、α2——冷热流体侧对流传热膜系数,W/(m2·K);

R——垢层热阻,m2·K/W;

δ——壁面厚度,m;

λ——壁面材料热导率,W/(m·K)。

由式(1)可以看出,传热系数与冷热流体侧对流传热膜系数、垢层热阻、壁面厚度及壁面材料热导率都有关系。其中壁面厚度及壁面材料热导率在换热器生产完成后就无法改变,因此欲提高传热系数,可提高冷热流体侧对流传热膜系数、降低垢层热阻。提高流体流速可增加湍流程度,既可减少层流边界层厚度,也可防止活性炭沉积在管壁,减小垢层热阻[1]。可见对于一个使用中的石墨列管换热器,流体的循环量及流速是影响其传热系数的关键因素。

从以上分析及表1、2可以看出,浓缩系统轴流泵所提供的流体循环量、换热器管内流速未达到设计值是造成换热器传热速率低的重要原因。

2 改造方案

2.1 方案初定

改造初步方案如表4所示。

表4 改造初步方案

根据表4分析,结合实际生产情况,选择以增大电机端带轮直径的方法来提升泵转速进行技术改造。

2.2 电机端带轮直径计算

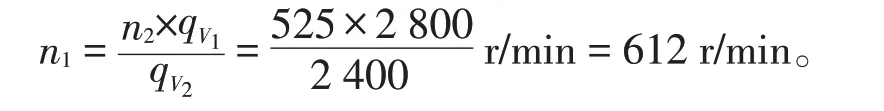

1)泵转速计算

根据叶片泵相似定律,当叶轮不做改变时,泵转速与流量成正比关系[2]:

式中qV1——泵设计流量,m3/h;

qV2——泵实际流量,m3/h;

n1——泵改造后转速,r/min;

n2——泵原转速,r/min。

将表2参数代入式(2),得

2)传动比计算

传动比计算公式见式(3)[3]:

式中i——改造后传动比;

n电机——电机转速,即电机端带轮转速,r/min。

计算i=990/612=1.62。

3)电机端带轮直径计算

电机端带轮直径计算公式见式(4)[3]:

式中dp2——泵端带轮直径,mm;

dp1——改造后电机端带轮直径,mm。

计算dp1=dp2/i=782/1.62 mm=483 mm。

2.3 改造方案确定

由以上计算及表1、2、3可知,只要将电机端带轮直径由415 mm增大至483 mm,即可将泵转速提升至612 r/min,泵的流量就能达到2 800 m3/h,流体流速也能达到2.38 m/s的设计值。电机、泵端带轮、V带利旧,带轮的槽型无须更改。

3 方案验证

由于带轮传动有其必须满足的条件,所以改造后需验证带速和小带轮包角是否满足要求;同时泵流量增大会导致功率增加,原电机是否满足要求也需验证。

3.1 带速验证

带速计算公式[3]如式(5)所示:

式中v——带速,m/s;

dd1——电机端带轮基准直径,450 mm。

普通V带带速上限取25 m/s,则5 m/s<v<25 m/s,带速符合要求。

3.2 小带轮包角验证

小带轮包角计算公式如式(6)所示:

式中dd2——大带轮基准直径,750 mm;

a——轴间距,1 075 mm。

3.3 电机功率

电机功率计算公式[4]如式(7)所示:

式中qV——泵流量,m3/h;

ρ——流体密度,1 350 kg/m3;

H——泵扬程,m;

η——泵效率,60%。

给出20%安全系数,电机功率P=85.8×1.2kW=103kW<110kW,原电机功率满足要求。

3.4 小结

通过以上计算可得:改造后带轮及电机均能满足要求。

4 具体改造

新采购1个电机端带轮,泵端带轮、电机、V带利旧,利用装置1 d停车时间,更换电机端带轮,调整电机安装位置,使V带张紧,找正即可。

5 改造后效果

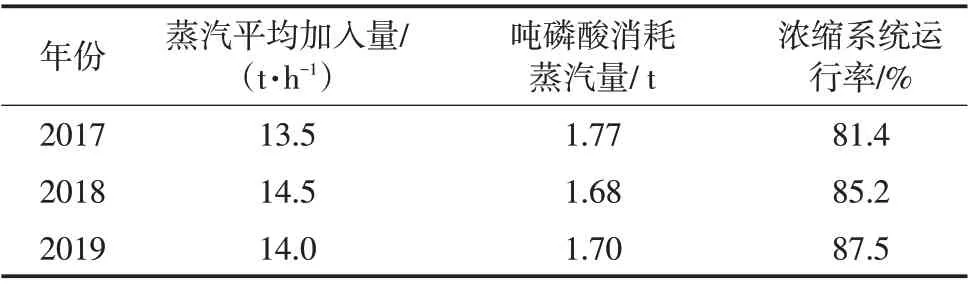

改造前后浓缩系统指标对比见表5。

表5 改造前后浓缩系统指标对比

自2018年改造后,进入换热器列管的流体流量及流速都达到了设计要求,换热器的传热速率得到提升,蒸汽加入量恢复正常,吨磷酸消耗蒸汽量下降明显,浓缩运行率也同步提升,达到了降耗增效的目的。

——以嘉兴市为例