近球形WMoTaTi难熔高熵合金粉末的制备及性能

刘 畅 ,陈佳男 ,丁旺旺 ,杨军军 ,陈 刚 ✉,曲选辉

1) 北京科技大学新材料技术研究院,北京 100083 2) 北京科技大学北京材料基因工程高精尖创新中心,北京 100083 3) 钢铁研究总院特殊钢研究所,北京 100081

高熵合金(high entropy alloys,HEAs)是由中国台湾学者叶均蔚等[1]提出的一种新的合金体系,是由5种或5种以上主元组成,每种主元原子数分数都在5%~35%的合金。2010年,美国空军研究实验室Senkov等[2]利用高熵合金概念,以等摩尔比例混合多种高熔点元素,首次制备出难熔高熵合金(refractory high entropy alloys,RHEAs)。这类合金具有高的强度、优异的耐腐蚀性、耐磨性及高温抗氧化性,有望应用于航空航天领域,被誉为 “下一代高温材料”。

诸如WMoTaTi等难熔高熵合金具有比传统合金更好的力学性能,特别是在高温环境下,屈服强度超过传统的镍基高温合金,表现出显著的抗高温软化能力,在航空航天领域具有广泛应用前景。目前,难熔高熵合金的制备以电弧或电子束熔炼等传统工艺为主,但传统工艺存在一些瓶颈问题,从而限制了难熔高熵合金的广泛应用。一方面,传统的熔炼工艺不能实现一体化成形,难以满足复杂形状制件的需求;另一方面,难熔高熵合金因其熔点高,导致熔炼加工困难,在成形过程中材料浪费严重,生产成本极高[3]。3D打印技术依靠短周期、低成本、一体化成形的特点,已成为难熔高熵合金一体化成形最有前景的技术之一。例如,德国波鸿鲁尔大学的Dobbelstein等[4]通过激光熔覆沉积工艺制备出了WNbMoTa难熔高熵合金;波兰华沙军事科技学院的Kunce等[5]采用激光熔覆沉积的方法,对TiZrNbMoV难熔高熵合金进行了加工成形。但是,3D打印技术对原料粉末有较高要求,比如球形度、流动性等。传统雾化工艺难以高效低成本制备3D打印所需的球形难熔高熵合金粉末,制备成本一直居高不下。当前,3D打印难熔高熵合金的研究均采用元素混合粉末为原料,但由于不同粉末的密度和粒度差异,在混粉和铺粉过程中较易造成混合不均匀的情况,从而导致打印制件存在成分偏析以及相对密度不高等问题,难以满足高性能成形的要求;另一方面,虽然通过球磨等机械合金化方法能够制备难熔高熵合金粉末,但得到的粉末形状不规则,流动性差,无法满足3D打印的工艺要求。因此,现阶段亟需开发一种适用于3D打印工艺的难熔高熵合金粉末的制备新方法。

本文提出机械合金化结合气固流化改性的制粉技术,制备近球形WMoTaTi难熔高熵合金粉末,满足3D打印工艺要求。机械合金化是一种较为成熟的粉末制备技术,可实现多种元素粉末的机械混合及预合金化[6];气固流化技术是一种新型的粉体改性工艺,可以改善不规则粉体形貌、粒度分布及球形度,提高粉末流动性[7]。

1 实验材料及方法

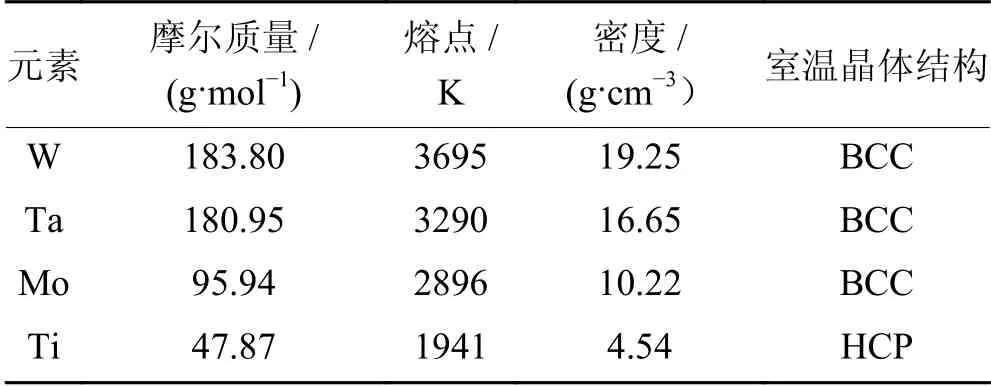

实验以W(纯度99.9%,粒度25~30 μm)、Mo (纯度99.9%,粒度15~20 μm)、Ta(纯度99.9%,粒度10~15 μm)、Ti(纯度99.5%,粒 度20~25 μm)单质金属粉末为原料,粉末元素的部分特性如表1所示。

表1 合金组成元素特性Table 1 Characteristics of the alloy elements

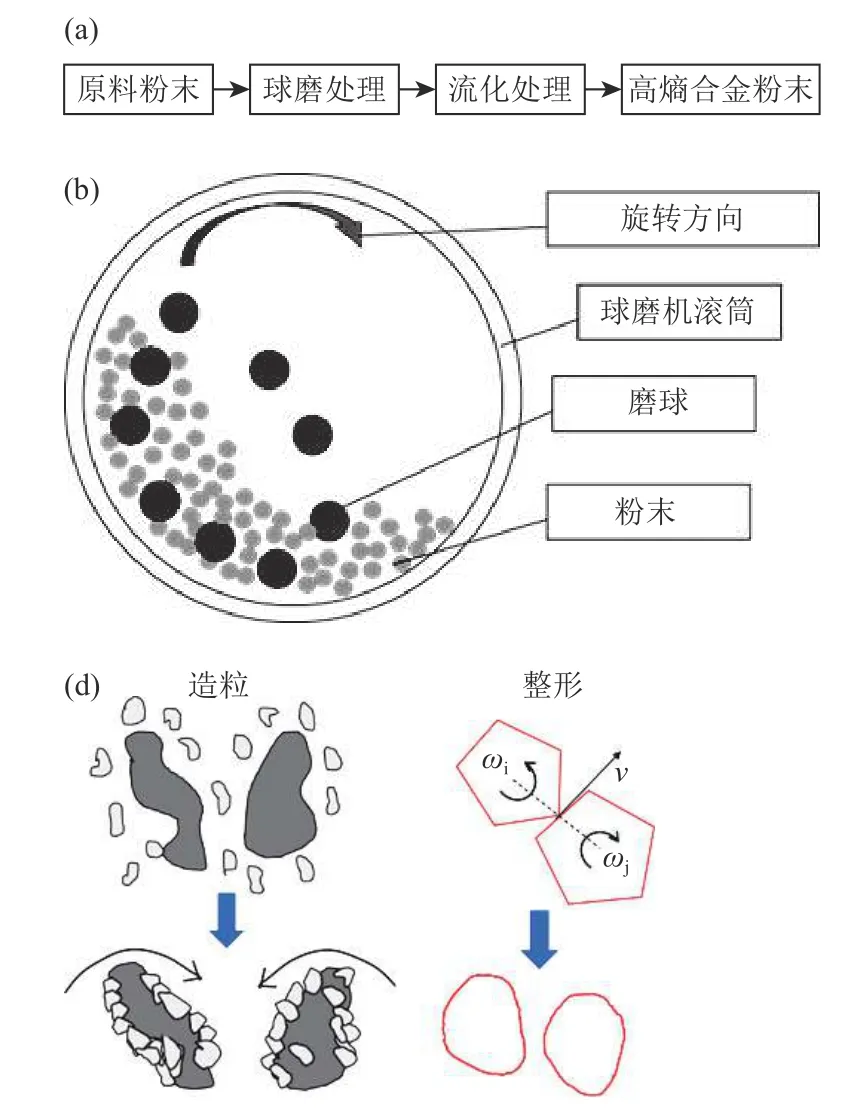

机械合金化结合气固流化改性的制粉过程如图1(a)所示。首先,按照等原子比称取4种单质金属粉末并初步混合作为原料。随后,将原料粉末置于球磨设备中进行球磨处理。待球磨结束后,再将所得粉末置于流化设备中进行流化改性,最终得到近球形WMoTaTi难熔高熵合金粉末。

球磨处理旨在实现粉末的机械合金化,得到高熵合金粉末,其实验原理如图1(b)所示。在设定的工艺参数下,混合粉末与研磨钢球随球磨罐进行高速转动,在转动过程中,粉末颗粒之间发生碰撞、破碎、冷焊等过程,促使粉末发生合金化[8]。球磨罐和磨球材质均为304不锈钢,为防止球磨过程中粉末发生氧化,利用真空泵将球磨罐抽真空,并充入纯度为99.99%的氩气作为保护气氛。球磨机转速设定为300 r·min-1,球料比8:1,球磨时间25 h。流化处理实验原理如图1(c)所示。在流动惰性气体的高温流化过程中,粉体中的超细颗粒会附着在大颗粒表面,使粉末粒度分布变窄,且球形度提高。同时,粉末颗粒之间发摩擦和碰撞,使得不规则形状的颗粒在剪切力的作用下被整形成近球形的颗粒,进而提高粉末的流动性能[9],如图1(d)所示。本次实验中采用高纯氩气作为流化气氛,流化温度设定为300~700 ℃。

图1 机械合金化结合气固流化改性原理:(a)制粉工艺流程;(b)球磨工艺原理;(c)气固流化原理;(d)粉体改性原理Fig.1 Schematic of the powder preparation by mechanical alloying combined with gas-solid fluidization modification: (a) powder preparation process; (b) ball milling; (c) gas-solid fluidization;(d) modification mechanism

采用激光粒度分析仪(LPSA-LMS 30)分析粉末粒度;利用X射线衍射仪(X-ray diffraction,XRD;MAC Science M21X)分析粉末物相;通过扫描电镜(scanning electron microscope,SEM;日立SU8100)观察粉末微观形貌;使用霍尔流速计(XBD-02,上海馨标检测仪器制造有限公司)检测粉末流动性;采用Image-pro软件分析粉末球形率。

2 结果与讨论

2.1 预合金化

图2所示为原始混合粉末及球磨后粉末的X射线衍射图谱。在原料粉末X射线衍射图谱中存在多个角度的衍射峰,各个元素的低角度衍射峰几乎重合,但可以观察到各个元素的高角度衍射峰存在。然而,球磨后粉末的衍射峰明显减少,Mo、Ta、Ti等元素的高角度衍射峰消失,只剩2θ为40.4°、58.5°、73.5°、87.1°处的衍射峰。由文献可知[10],2θ为40.4°、58.5°、73.5°、87.1°处的衍射峰为合金化形成的固溶体衍射峰,所对应的晶面指数为(110)、(200)、(211)、(220),属于体心立方(BCC)结构。

图2 原始混合粉末(a)及球磨后粉末(b)X射线衍射图谱Fig.2 XRD patterns of the original mixed powders (a) and the ball milled powders (b)

BCC结构固溶体衍射峰的出现表明混合粉末已呈现出预合金化。在球磨过程中,各组元元素依靠各自的固态扩散实现了元素的相互固溶。反复的剧烈塑性变形使各元素粉末的晶粒不断细化,晶界数量随之增大,促进了元素粉末的合金化。同时,粉末体系内储存了大量焓变,为固溶体的形成提供了驱动力[11]。持续的能量累积使合金形成了过饱和固溶体,粉末完成了机械合金化,在X射线衍射图谱中形成了固溶体衍射峰。

2.2 微观形貌与性能

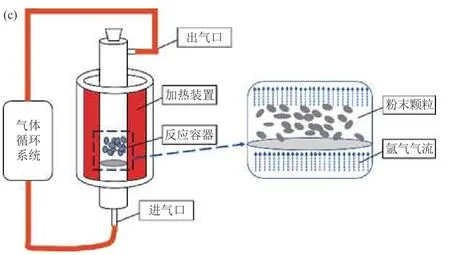

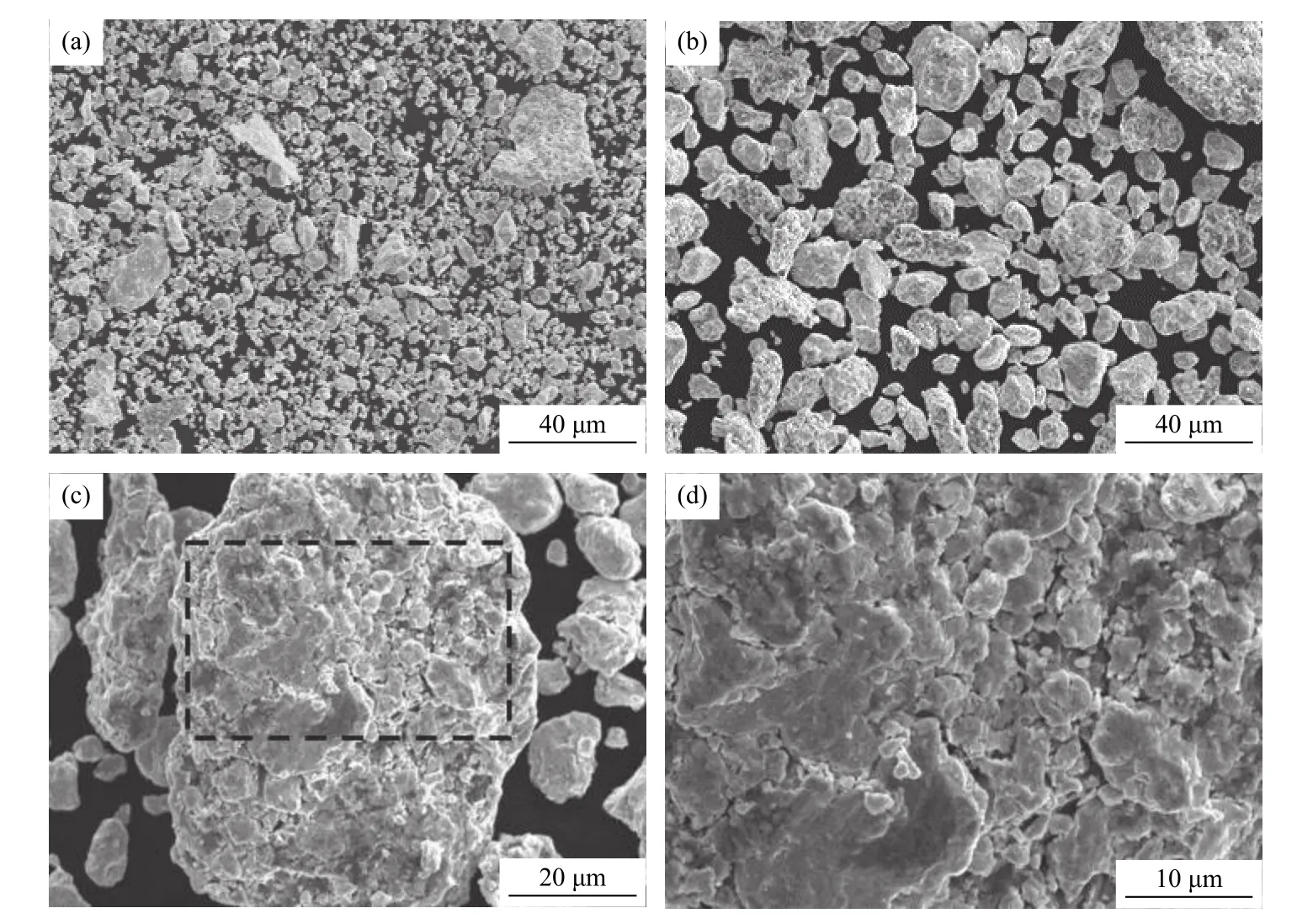

图3比较了流化前后的WMoTaTi难熔高熵合金粉末形貌。由图3(a)可见,未经流化处理的粉末形貌不规则,部分粉末表面带有尖锐棱角,而且在粉末中存在较多粒度低于5 μm的超细颗粒。从图3(b)中看到,经过流化处理的粉末形貌更加规整,粉末颗粒外形多为近球形,粉末中的超细颗粒明显减少,可以观察到许多细小颗粒附着在大颗粒表面凹坑处,即粉末的球形度得到明显提高。

图3 流化前后难熔高熵合金粉末的扫描电子显微形貌:(a)流化前粉末;(b)流化后粉末;(c)流化后单个粉末颗粒;( d)图3(c)颗粒的局部放大Fig.3 Surface morphologies of the refractory high-entropy alloy powders before and after fluidization: (a) before fluidization; (b) after f luidization; (c) single fluidized powder particle; (d) local magnification in Fig.3(c)

粉末形貌的改善主要归结于:在高温环境中,流化态难熔高熵合金粉末在高速气流的带动下,气体-粉末之间发生了动量交换,提高了粉末颗粒的碰撞能量。颗粒间的碰撞和剪切使得不规则粉末表面的凸起和棱角被研磨,球形度得到一定程度提高[12]。另外,细粉与粗粉在高温下容易发生冶金结合,即细小颗粒会倾向于附着在大颗粒表面[13-14],如图3(c)和图3(d)所示。流化处理极大改善了粉末形貌,从而有效提高了难熔高熵合金粉末的流动性。

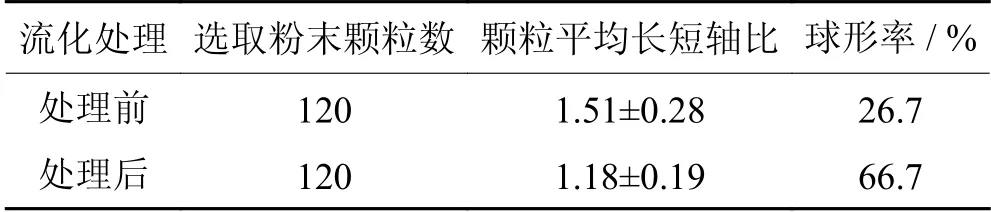

表2所示为流化前后粉末颗粒长径比和球形率。通过测量粉末颗粒长轴和短轴的长度获得长轴与短轴的长度比,规定长短轴比≤1.2可视为球形粉[15]。分别从流化前后的粉末中选取120个粉末颗粒,利用软件测得颗粒的长短轴比,之后利用球形颗粒所占比例确定粉末的球形率。结果表明,流化处理使得粉末形貌发生改善,球形粉末颗粒数量增多,粉末球形度从流化前的26.7%大幅提升至流化后的66.7%。

表2 流化处理前后粉末长径比与球形率统计Table 2 Statistics of the length-diameter ratio and the powder s phericity ratio before and after fluidization

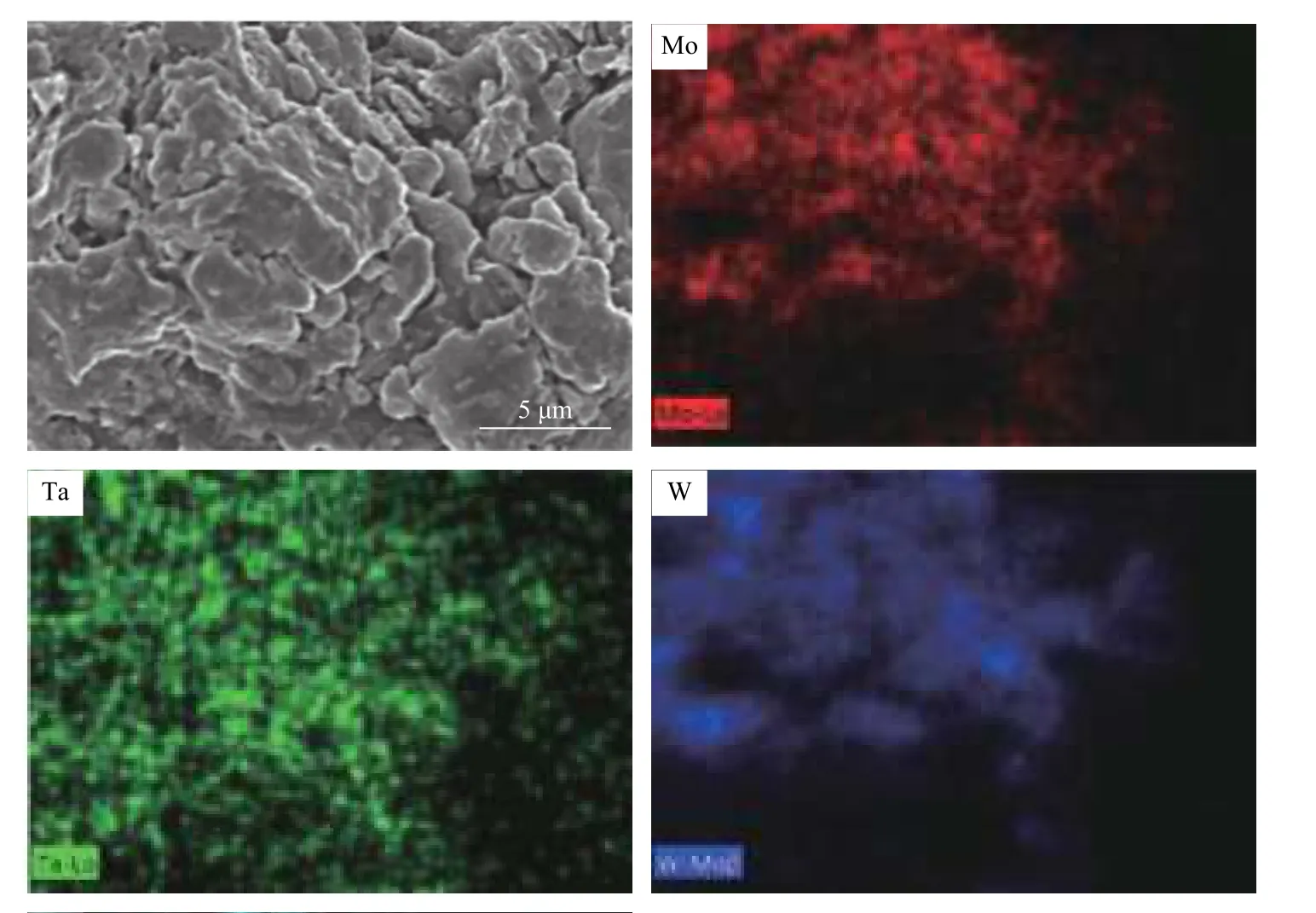

图4为WMoTaTi高熵合金粉末能谱分析元素分布图,从图中可以看出W、Mo、Ta元素的成分分布较为均匀,表明粉末合金化效果显著,Ti元素存在一定程度的偏析,这主要因为Ti的晶体结构为HCP,其他金属晶体结构均为BCC(见表1)。因此,Ti金属通过高能球磨,转变为高熵合金BCC晶体结构的所需能量高于其他金属,导致Ti元素仍存在局部微观偏析的情况,但总体而言该合金体系的预合金化程度较好。能谱成分分析结果如表3所示,可以看到合金粉末的成分与粉末名义成分接近,这也同样表明在粉末制备过程中,各种元素粉末之间完成了预合金化,元素并无明显偏析问题。

图4 WMoTaTi 高熵合金粉末元素分布Fig.4 Elemental distribution of the WMoTaTi high-entropy alloy powders

表3 WMoTaTi高熵合金粉末化学成分 (原子数分数)Table 3 Chemical compositions of the WMoTaTi high-entropy alloy powders %

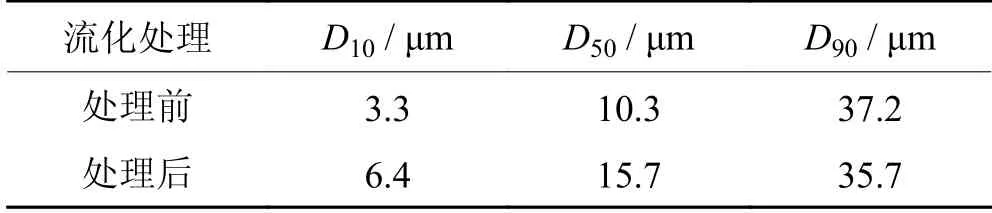

流化前后粉末的粒径及粒度分布对比见表4。可以发现,与未经流化的粉末相比,流化粉末的粒径有所增大,中位径(D50)由10.3 μm增加到15.7 μm。流化处理前后的粉末粒度分布如图5所示。由图可知,未经流化处理的粉末在5 μm附近存在明显的细粉粒度分布峰,即粒径5 μm以下的超细粉末较多。然而,经过流化处理后的细粉数量明显减少,这与图3扫描电子显微形貌数据相一致,这是由于超细粉末颗粒黏附到了粗粉末颗粒表面,使得粉末平均粒度有所增加[16]。此外,经过流化后,40 μm以上粒度的大尺寸颗粒区间粒度分布有所降低。这是因为部分团聚的大颗粒粉末在气流的作用下,颗粒间发生剪切和碰撞作用,使其团聚的程度降低,同时颗粒尺寸减小,因此导致大尺寸颗粒区间粒度分布减少。所以,流化处理可以有效改善不规则粉末的形貌及粒度分布,有助于协同提高粉体的流动性。

图5 流化前后WMoTaTi高熵合金粉末粒度分布:(a)流化前;(b)流化后Fig.5 Particle size distribution of the WMoTaTi high-entropy alloy powders before and after fluidization: (a) before fluidization;( b) after fluidization

表4 流化前后WMoTaTi高熵合金粉末粒径Table 4 Particle size of the WMoTaTi high-entropy alloy powders before and after fluidization

2.3 流动性及铺粉评价

未经流化处理的难熔高熵合金粉末无法顺利通过流速计,流动性极差,而经过流化处理后的粉末流动性为(35.3±0.2) s·(50 g)-1。研究表明,影响粉体流动性的主要因素包括物理性质(颗粒尺寸、形状和球形度)、粉末特性(粉末粒度分布、堆积密度)以及外部环境(温度和湿度)等[17-18]。根据前文分析结果,流化改性工艺对粉末的颗粒形貌、球形度、粒度分布均有所改善,从而明显提高了粉末流动性。

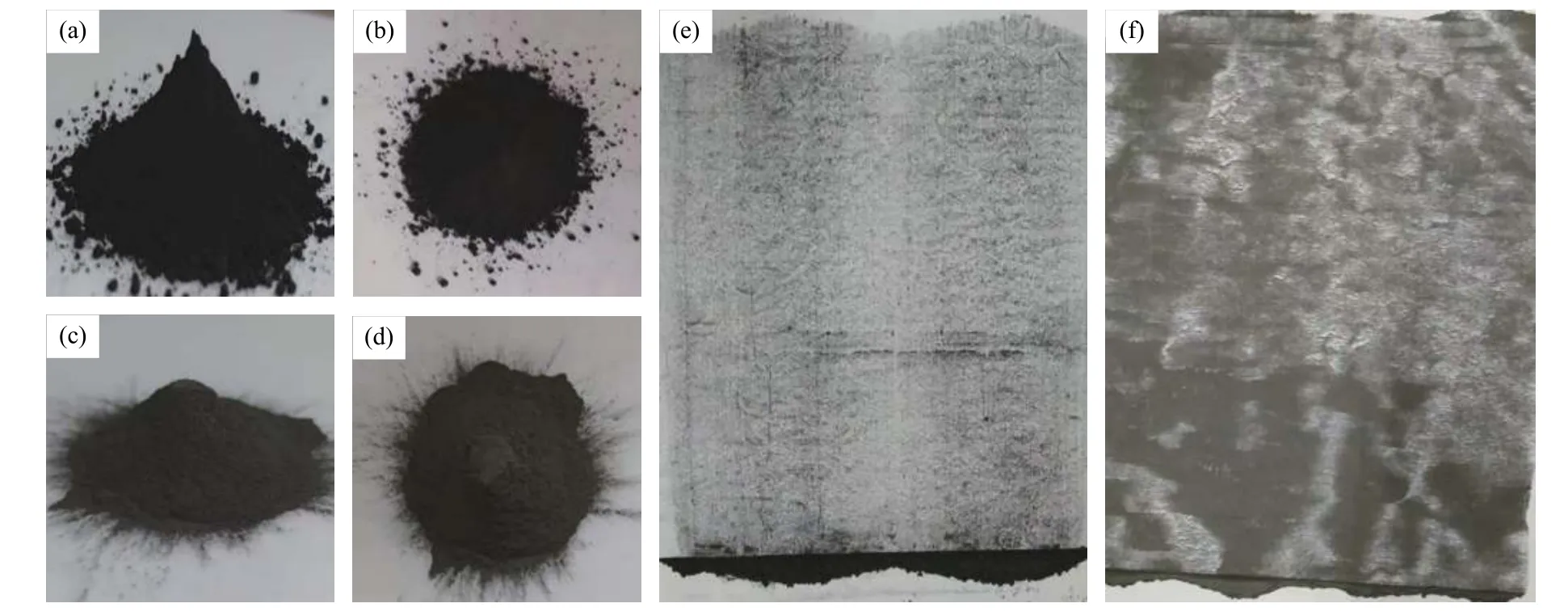

良好的粉末流动性是3D打印工艺顺利实施的重要因素[19]。为了进一步判断所得粉末是否满足3D打印工艺,本次实验还对粉末的堆积、铺展特性表现进行了表征评价,结果如图6所示。由图6可知,由于流动性差,未经流化处理的粉末堆积时堆积峰偏高(图6(a)和6(b)),堆积粉末表现出严重的团聚和“搭桥”现象,且在模拟铺粉实验中,未流化粉末几乎难以均匀铺展在基板上 (图6(e)),铺展性能无法满足打印需要。经流化处理的粉末堆积时堆积峰较低(图6(c)和6(d)),且团聚情况明显减少,有效缓解粉末 “搭桥”现象。在模拟铺粉实验中,经流化处理的粉末能均匀铺展在基板上(图6(f))。所以,流化WMoTaTi难熔高熵合金粉末表现出良好的铺展特性,能够基本满足3D打印的工艺要求。

图6 流化前后WMoTaTi高熵合金粉末堆积与铺展性:(a)、(b)、(e)流化前;(c)、(d)、(f)流化后Fig.6 Powder accumulation and spreading of the WMoTaTi high-entropy alloy powders before and after fluidization: (a), (b), (e)b efore fluidization; (c), (d), (f) after fluidization

3 结论

(1)采用球磨工艺可以实现多种难熔金属元素粉末的预合金化,得到了单一BCC晶体结构的WMoTaTi难熔高熵合金粉末。

(2)经过流化处理,不规则WMoTaTi难熔高熵合金粉末的形貌得到显著改善,球形度得到提高,流动性得到了明显提升,基本满足3D打印的铺粉工艺要求。