La2O3掺杂纳米W粉致密化行为与性能

陈 铮 ✉,杨军军 ,章 林 ,曲选辉 ,秦明礼 ✉

1) 西安理工大学材料科学与工程学院,西安 710048 2) 北京科技大学新材料技术研究院,北京 100083

合金性能的有效手段[1-3,6-7]。金属W通常采用粉末冶金方法制备,因此通过烧结稀土氧化物掺杂纳米W粉是获得细晶、弥散强化W合金的重要方法。

金属钨(W)具有一系列优异特性,在现代国防、原子能工业、电真空、电光源等工程应用领域占 有重要地位[1-5]。细化晶粒和弥散强化是提高W与常规粉末相比,纳米粉末具有较高的比表面积和表面能,烧结驱动力大,烧结活性高[8-9]。烧结过程是致密化和晶粒生长两个相互交错的过程,致密化过程会促进晶粒生长,反过来晶粒生长也会有利于致密化。纳米颗粒在烧结过程中会迅速长大,在达到全致密阶段时,晶粒很难保持纳米尺寸。在烧结过程中,稀土氧化物掺杂纳米钨粉中的稀土氧化物颗粒会钉扎晶界,极大地减慢晶粒生长的速度,进而减慢其致密化速率[10]。因此,研究稀土氧化物掺杂纳米W粉的致密化行为变得尤为重要。本文基于溶液燃烧合成法制备La2O3掺杂纳米W粉,研究其致密化行为及La2O3颗粒对纳米W粉致密化的影响,同时也研究了烧结后合金的显微组织形貌、导热性能及显微硬度。

1 实验材料及方法

以0.01 mol钨 酸铵((NH)6H2W12O40·nH2O)、0.17 mol硝酸铵(NH4NO3)、0.40 mol甘氨酸 (C2H5NO2)、0.00137 mol硝 酸 镧(La(NO3)3·6H2O)为原料制备掺杂质量分数1.0%La2O3颗粒的纳米W粉(WL10)。作为对照组,在其他原料加入量相同的条件下,不加入硝酸镧,制备纯纳米W粉(PW)。将原料溶解在去离子水中配置出澄清溶液,放入预先加热到250 ℃的马弗炉中加热。随着加热的进行,溶液经过沸腾、浓缩、冒烟后迅速起火燃烧,火焰自我维持1~2 min后得到泡沫状氧化钨粉体。将燃烧合成氧化钨粉末铺放于刚玉坩埚中,并放入管式炉中,在700 ℃氢气气氛下还原2 h得到纳米W粉,其扫描电子显微形貌(scanning electron microscope,SEM)和透射电子显微形貌(transmission electron microscope,TEM)如图1所示,平均尺寸小于100 nm。之前的研究表明La2O3的添加对还原W粉的尺寸无显著影响[11]。用四柱液压机将钨粉压制成生坯(ϕ15 mm),压制压力为700 MPa,保压时间30 s。将压制成形的生坯放入钨丝炉中烧结,整个烧结过程在氢气气氛下进行,氢气通入量为1 L·min-1;烧结过程中的升温程序为:以5 ℃·min-1的速度从室温升温至700 ℃,保温2 h,然后以5 ℃·min-1的速度升温至指定温度(1200、1350、1500、1650、1800 ℃),保温2 h。

图1 还原W粉扫描电子显微形貌(a)与透射电子显微形貌(b)Fig.1 SEM (a) and TEM (b) images of the reduced W nanopowders

不同升温速率下的致密化曲线通过热膨胀仪 (Netzsch DIL 402SE)测得,具体步骤如下:(1)将粉末压制成3 mm×4 mm×25 mm的长条,压制压力为700 MPa,保压时间为30 s;(2)将生坯在800 ℃氢气气氛下进行预还原,保温时间为2 h,升温速率为10 ℃·min-1;(3)利用热膨胀仪测量预还原生坯的线收缩曲线,实验在氩气气氛下进行,分别以5、10、15和20 ℃·min-1的速率升温到1550 ℃,随后降温。由于设备最高使用温度为1550 ℃,故更高温度无法实现。

材料的热扩散系数由德国耐驰公司激光热导仪 (Netzsch LFA 427)测试,样品为尺寸ϕ10 mm×2 mm的圆片,测试前将试样的上下表面和侧面用2000号SiC砂纸打磨,并对样品表面进行喷碳处理,以减少其对热信号的反射。每个样品测量5次求平均值,以减少实验误差。

2 结果与分析

2.1 致密化行为

图2和表1分别为PW和WL10粉末的致密化曲线和相对密度。由表可知,烧结温度为1200 ℃时,烧结PW的相对密度可达93.3%,当烧结温度升高到1350 ℃时,烧结PW的相对密度升高到96.2%,随着烧结温度的进一步提高,烧结PW的相对密度也随之提高,在1650 ℃和1800 ℃烧结后的相对密度分别达到98.5%和98.7%。这说明溶液燃烧合成制备的纳米钨粉具有很高的烧结活性,可以在低的温度下实现较大的相对密度。WL10致密化速度较PW显著降低,1200 ℃烧结后WL10的 相对密度仅为84.3%,1500 ℃烧结后才达到95.0%。

表1 纳米W粉经不同温度烧结后的相对密度Table 1 Relative densities of the W nanopowders sintered at different temperatures

图2 纳米W粉致密化曲线Fig.2 Densification curve of the W nanopowders

2.2 显微组织

图3为不同温度烧结后PW和WL10平均晶粒尺寸变化。从图中可以看到,随着烧结温度的升高,PW和WL10的晶粒尺寸均会显著增大,但是PW晶粒的增大速度较WL10快很多。如表2所示,当烧结温度为1200 ℃时,PW的晶粒尺寸为0.57 μm;当烧结温度升高到1350 ℃,晶粒迅速长大,平均晶粒尺寸达到3.95 μm;随着烧结温度的进一步升高,PW的晶粒尺寸进一步增大,在1500、1650和1800 ℃时的晶粒尺寸分别达到4.92、5.32和8.94 μm。相对地,当烧结温度为1200 ℃时,WL10的平均尺寸约为0.28 μm;当烧结温度升高1350 ℃时,平均晶粒尺寸为0.43 μm;当烧结温度升高到1500、1650和1800 ℃时,WL10的晶粒尺寸持续增加,分别达到0.57、0.93和1.34 μm。

图3 不同温度烧结样品的晶粒尺寸Fig.3 Grain size of W samples sintered at different t emperatures

表2 纳米W粉经不同温度烧结后的晶粒尺寸Table 2 Grain sizes of the W nanopowders sintered at different temperatures

图4是1500 ℃烧结后PW和WL10的显微组织形貌和晶粒尺寸分布。图5为1500 ℃烧结后WL10的透射电镜组织形貌,由图可知,试样晶粒尺寸与扫描电镜的结果基本一致。这说明La2O3的加入极大的抑制了晶粒尺寸的增大,在达到接近全致密(相对密度为95.0%)的同时,晶粒尺寸仍保持在亚微米级别。

图4 1500 ℃烧结后PW(a)和WL10(b)的显微组织形貌与晶粒尺寸分布Fig.4 SEM images and the grain size distribution of PW (a) and WL10 (b) sintered at 1500 ℃

图5 1500 ℃烧结后WL10透射电镜显微形貌Fig.5 TEM image of WL10 sintered at 1500 ℃

2.3 La2O3掺杂对W粉致密化行为的影响

ρ与Φ(ρ)的对应关系称为通用烧结曲线( master sintering curve,MSC)。对于给定的粉末和相同压制工艺的生坯,MSC是与之唯一对应的。烧结活化能Qs可以通过拟合ρ-Θ[t,T(t)]曲线计算得到。如果MSC是成立的,不同升温制度下的ρ与Θ[t,T(t)]曲线是重合的。MSC自提出以来,已经成为常用的计算粉末致密化动力学的方法,并取得了一系列进展[14-18]。

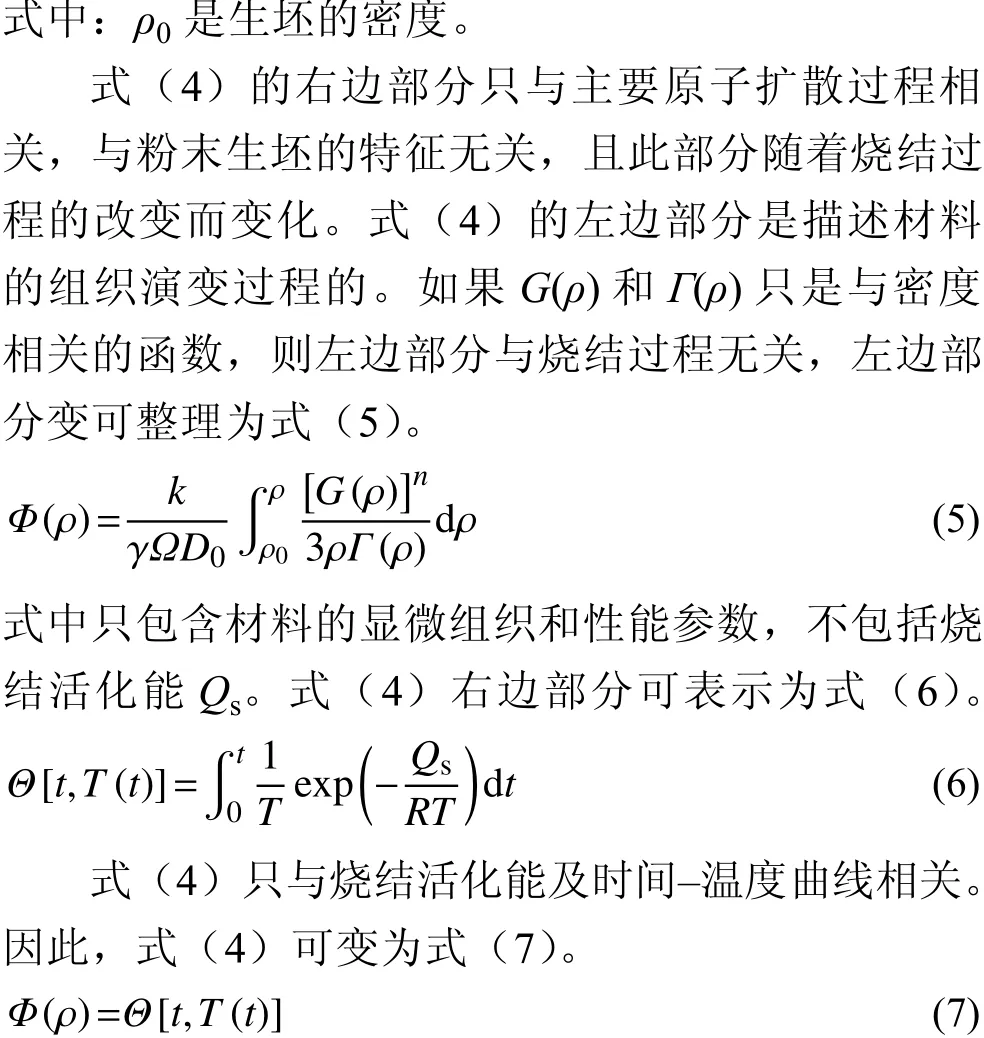

图6 为升温速率分别为5、10、15和20 ℃·min-1时PW致密化曲线,从图中可以看到,随着升温速率的加大,PW致密化速率减慢。当升温速率为5 ℃·min-1时,PW在900 ℃即开始发生烧结,900~1100 ℃阶段PW的致密化速率较慢,1100~1400 ℃致密化速率加快,而在1400 ℃之后致密化速率迅速下降,1550 ℃时的相对密度仅为80%左右,这是由于实验温度较低,无法达到完全致密化的温度。当升温速率升高时,三个不同的烧结阶段均有所延后,且最终的烧结密度随着升温速率的升高而降低。为了计算其烧结活化能,选取任意烧结活化能的值,将式(6)代入图6的横坐标,再拟合得到PW对应的MSC,如图7(a)所示,拟合曲线的残差平方和最小时对应的活化能即是PW的烧结活化能,如图7(b)所示。经拟合,PW在烧结活化能为505 kJ·mol-1时的残差平方和最小,故PW的烧结活化能为505 kJ·mol-1。Wang和Fang[19]计算的纯W纳米粉末烧结活化能为498 kJ·mol-1,与本研究的计算值基本相同,故使用本方法计算烧结活化能较为合理。

图6 PW粉末在不同升温速率下的致密化曲线Fig.6 Densification curve of the PW powder at the different h eating rates

图7 PW通用烧结曲线(a)和拟合通用烧结曲线时的残差平方和(b)Fig.7 Master sintering curve of the PW powder (a) and the mean residual squares vs. activation energy (b)

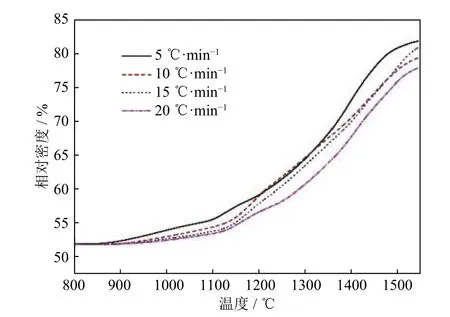

图8 为升温速率分别为5、10、15和20 ℃·min-1时WL10致密化曲线,从图中可以看到,随着升温速率的加大,WL10致密化速率减慢。与PW相比,WL10起始致密化温度升高到1000 ℃左右,且在1300 ℃左右致密化速率减慢。值得注意的是,当温度升高到1370 ℃以上时,10 ℃·min-1升温速率的曲线在其他升温速率曲线之上,这可能是由于该样品在高温下产生弯曲变形引起的。所拟合的WL10通用烧结曲线如图9(a)所示,经计算,WL10的烧结活化能为650 kJ·mol-1,此时拟合曲线的残差平方和最小,如图9(b)所示。

图8 WL10粉末在不同的升温速率下的致密化曲线Fig.8 Densification curve of the WL10 powder with the d ifferent heating rates

图9 WL10通用烧结曲线(a)和拟合通用烧结曲线时的残差平方和(b)Fig.9 Master sintering curve of the WL10 powder (a) and the mean residual squares vs. activation energy (b)

通过MSC计算可以看出,随着La2O3颗粒的加入,纳米W粉的烧结活化能提高,即粉末的致密化速率变慢,这与上一小节中的实验结果相符合。根据文献可知,纳米W粉表面扩散的活化能为287~327 kJ·mol-1,晶界扩散的活化能为383~460 kJ·mol-1,体积(晶格)扩散的活化能为507~670 kJ·mol-1[19]。结合计算结果与参考文献,PW粉末烧结时的物质迁移方式为晶界扩散。大量的研究表明在金属中加入陶瓷颗粒会阻碍金属粉末的致密化,Olmos等[20]研究了Cu/Al2O3的烧结性能,结果表明,Al2O3的存在阻碍了相邻Cu颗粒之间的接触,减慢其颗粒长大的速度,最终阻碍了Cu粉末的致密化速率。Razavi-Tousi等[21]研究了Al/Al2O3的致密化,结果表明,Al2O3颗粒减慢了Al粉末颗粒烧结颈的长大和粉末颗粒的粗化,阻碍了Al粉末的烧结致密化。在本文所制备的La2O3掺杂纳米W粉中,纳米La2O3颗粒与W粉颗粒均匀混合。在烧结初期,La2O3颗粒会阻碍W颗粒之间的接触,减少W颗粒之间烧结颈的形成,因而使WL10粉末的致密化起始温度升高,如图8所示。在烧结中后期,W颗粒主要通过烧结颈的长大和孔隙的闭合来致密化,La2O3颗粒进入W颗粒内部的过程是从两个颗粒的合并开始的,此时La2O3颗粒会阻碍颗粒合并过程中的晶界迁移或颗粒转动,进而抑制W晶粒的长大,从而阻碍高温下的晶界扩散,降低致密化速率。因此,随着La2O3颗粒的加入,纳米W粉致密 化变慢,烧结活化能增大。

2.4 热导率和硬度

图10(a)和表3为1500 ℃烧结PW和WL10合金在不同温度下的热导率。从图可知,随着温度的升高,PW和WL10合金的热导率均降低,在室温(25 ℃)时,PW合金的热导率为163.9 W·m-1·K-1,在1200 ℃时,合金热导率为107.1 W·m-1·K-1,略低于文献报道纯W热导率值[21]。这是由于PW合金采用纳米W粉烧结制备,其晶粒尺寸为4.92 μm,较文献中的W合金晶粒尺寸小,同时烧结密度也较文献中的低,晶界和孔隙的增加增大了电子散射的几率,所以降低了其热导率。WL10合金在25 ℃的热导率为122.4 W·m-1·K-1,合金在1200 ℃时的热导率降低为86.7 W·m-1·K-1,其热导率低于文献报道的变形处理的W-Y2O3合金,但高于放电等离子烧结的W-Y2O3合金[22]。

图10 1500 ℃烧结PW和WL10合金在不同温度下的热导率(a)及PW和WL10烧结温度与显微硬度关系(b)Fig.10 Thermal conductivity of the PW and WL10 alloys sintered at 1500 ℃ at the different temperatures (a) and the relationship between the sintering temperature and microhardness of PW and WL10 (b)

表3 1500 ℃烧结PW的WL10合金在不同温度下的热导率Table 3 Thermal conductivity of the PW and WL10 alloys sintered at 1500 ℃

图10(b)和表4为经不同温度烧结PW和WL10合金显微硬度。可以看出,随着烧结温度的升高,PW和WL10合金的显微硬度均呈先升高后降低的趋势,这是由于显微硬度是由相对密度和晶粒尺寸共同决定的。当烧结温度较低时,虽然PW和WL10的晶粒尺寸小,但是相对密度也较低,因而显微硬度低。随着烧结温度的升高,相对密度的提升对显微硬度的贡献超过晶粒尺寸的增大,因而显微硬度值升高。当相对密度达到一定值后,其对显微硬度的影响变小,晶粒尺寸的增大会降低显微硬度值。因此,PW和WL10合金都是在1500 ℃烧结后达到最高硬度,分别为HV0.2587.1和HV0.2684.1。

表4 PW和WL10在不同温度烧结后的显微硬度Table 4 Microhardness of PW and WL10 sintered at different temperatures

3 结论

(1)La2O3会显著抑制纳米W粉的烧结速度,纯W粉在1350 ℃烧结后的相对密度即可达到96.2%,而La2O3掺杂纳米W粉在1500 ℃烧结后才可以达到95.0%。

(2)PW粉末扩散方式为晶界扩散,WL10粉末的烧结活化能高,烧结密度低,致密化困难。这是由于La2O3颗粒在烧结初期减少了纳米W颗粒的接触,而在烧结中后期抑制了W晶粒的长大,阻碍了WL10纳米钨颗粒的晶界扩散。

(3)在1500 ℃烧结后的La2O3掺杂W合金的晶粒尺寸为0.57 μm,比纯W的晶粒尺寸小一个数量级,纯W粉在1500 ℃烧结后的晶粒尺寸达到4.92 μm。

(4)La2O3掺杂W合金的热导率较纯W有所降低,室温下为122.4 W·m-1·K-1,但是显微硬度得到显著提升。