氧化锆含量对钼合金组织和性能的影响

王承阳✉,常 洋,张林海,季鹏飞,董 帝

安泰科技股份有限公司,北京 100081

钼具有熔点高(2620 ℃)、导电导热性能好、热膨胀系数低等优异性能,在航空航天、电子工业、医疗器械、玻璃窑炉等领域有着广阔的应用前景[1-5],然而纯钼具有再结晶温度低、室温脆性大、蠕变速率高等缺点,使其应用受到了很大限制。国内外研究者通过添加氧化物(La2O3、Y2O3、ZrO2)、碳化物(HfC、ZrC、TiC)来制备钼合金,改善纯钼的性能[6-13],所形成的钼合金具有高的再结晶温度、高的高温强度和低的蠕变速率。

纳米氧化锆(ZrO2)具有超塑性行为,纳米ZrO2具有相变增韧、残余应力增韧及微裂纹增韧效应,被广泛用于增韧其他陶瓷和脆性金属间化合物[14],提高复合材料塑韧性和力学性能。本文利用ZrO2的增韧效应,通过在钼中掺杂不同质量分数ZrO2(0、0.5%、1.5%、2.5%)来制备钼合金,并深入研究ZrO2掺杂量 对钼合金显微组织和力学性能的影响。

1 实验材料及方法

实验原料包括钼粉(平均粒径3.5 μm)和ZrO2粉 (平均粒径80 nm)。采用粉末冶金法制备含不同质量分数ZrO2的钼合金(分别为0、0.5%、1.5%、2.5%)。将钼粉与ZrO2粉置于V型混料机进行机械混合,采用冷等静压压制成形,压力为200 MPa,将压坯置于中频氢气感应炉烧结,最高烧结温度为2000 ℃。烧结后的坯料经旋锻、退火等工序,最终获得直径为8 mm的锻坯。

采用OLYMPUS GX51金相显微镜(optical microscope,OM)观察不同ZrO2含量钼合金的显微组织,腐蚀剂为NaOH和K3Fe(CN)6的水溶液;室温力学性能测试在SANS-CMT-5205电子拉力试验机上进行,拉伸速度v=2 mm·min-1;硬度测试在维氏硬度HVS-50试验机上进行;烧坯、锻坯密度采用阿基米德排水法测试。

2 结果与讨论

2.1 ZrO2质量分数对钼合金烧坯密度的影响

对钼及钼锆合金烧结态试样密度进行了测试,结果如表1所示。从表1可看出,随着ZrO2质量分数的增加,钼锆合金的烧坯密度先升高后逐渐下降,这是由于ZrO2第二相颗粒细化了钼合金的晶粒尺寸,烧结气孔数量减少,钼锆合金的密度升高;但随着ZrO2质量分数的不断增加,钼锆合金的密度不断下降,这是因为ZrO2的理论密度为5.85 g·cm-3,远低于钼的理论密度10.22 g·cm-3。

表1 含不同质量分数氧化锆的钼合金烧坯密度Table 1 Density of the sintered molybdenum alloys add by ZrO2in the different mass fraction

2.2 ZrO2质量分数对钼合金显微组织的影响

图1是添加不同质量分数ZrO2的钼合金烧坯显微组织。从图1可以看出,纯钼烧坯晶粒呈等轴状,具有较多的烧结孔洞,平均晶粒尺寸约为55 μm,容易沿晶界发生脆性断裂。随着ZrO2的添加,钼合金的平均晶粒尺寸逐渐减小,当ZrO2质量分数为0.5%时,钼合金的平均晶粒尺寸约为40 μm;当ZrO2质量分数为1.5%时,钼合金的平均晶粒尺寸约为20 μm;当ZrO2质量分数为2.5%时,钼合金的平均晶粒尺寸约为12 μm。这是由于ZrO2以第二相的形式存在于钼基体中,随着ZrO2第二相颗粒含量的增加,抑制晶粒长大的效果明显,同时大量弥散分布的第二相颗粒使晶界迁移所受的阻碍力增大,抑制了晶粒长大。当ZrO2质量分数为2.5%时,ZrO2第二相颗粒在钼晶粒内部和晶界上出现了较严重的聚集现象。

图1 添加不同质量分数ZrO2的钼合金烧坯金相组织:(a)0;(b)0.5%;(c)1.5%;(d)2.5%F ig.1 Microstructure of the sintered molybdenum alloys add by ZrO2in the different mass fraction: (a) 0; (b) 0.5%; (c) 1.5%; (d) 2.5%

图2所示为添加不同质量分数ZrO2的钼合金锻坯显微组织。从图2可以看出,钼及钼锆合金经过旋锻后,晶粒拉长、变形,呈纤维状,晶粒相互并存,材料中的孔隙逐步减少和消除,在同一视野内的晶粒数量增多,变形分布在更多的晶粒内进行,应力集中减轻,使钼合金在断裂前可以承受较大的变形量。不同晶粒间的结合力增强,对裂纹的敏感性大幅度降低,表现出较好的室温韧性。随着ZrO2质量分数的增加,钼合金纵向组织长径比逐渐减小,这是由于在相同锻造变形量下,ZrO2含量越高,钼合金变形抗力越大。

图2 添加不同质量分数ZrO2的钼合金锻坯显微组织形貌:(a)0;(b)0.5%;(c)1.5%;(d)2.5%Fig.2 Microstructure of the molybdenum alloy forging stocks add by ZrO2in the different mass fraction: (a) 0; (b) 0.5%; (c) 1.5%;(d) 2.5%

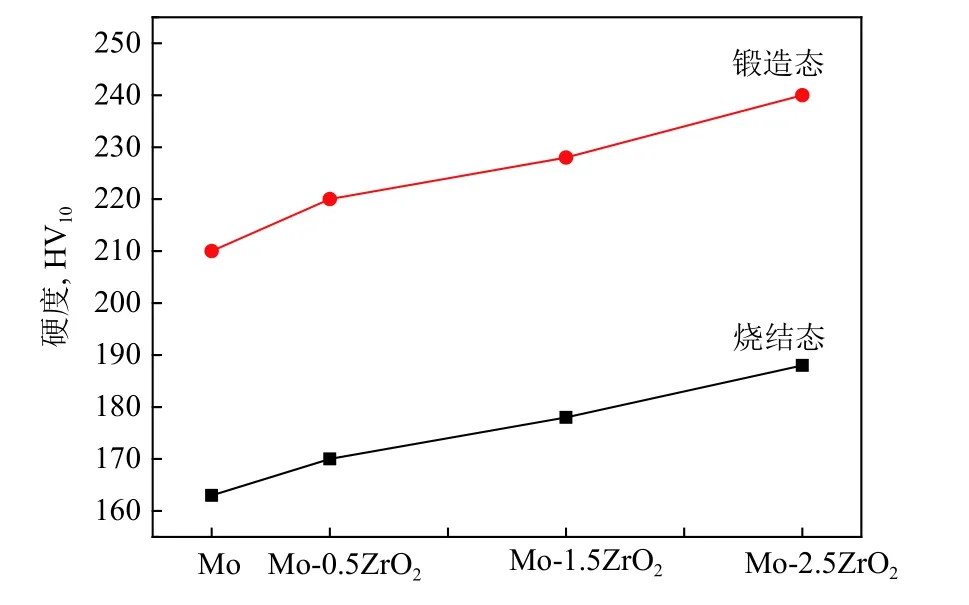

2.3 ZrO2质量分数对钼合金硬度的影响

图3 所示为添加不同质量分数ZrO2对烧结态、锻造态钼锆合金室温硬度的影响。从图3可以看出,经锻造变形后,钼及钼锆合金的硬度均得到提高,这是由于在塑性变形过程中,烧结孔隙受到高温挤压后逐渐焊合,数量逐渐减少。随着ZrO2质量分数的增加,钼锆合金的硬度逐渐提高。当ZrO2质量分数为0.5%时,锻造态钼合金的硬度为HV10220;当ZrO2质量分数为1.5%时,锻造态钼合金的硬度为HV10228;当ZrO2质量分数为2.5%时,硬度达到最高值(HV10240)。这是由于ZrO2的添加细化了钼合金的晶粒,晶界相对面积增大,并且第二相颗粒ZrO2弥散分布于晶粒内部和晶界,对位错具 有钉扎作用,使得钼合金的硬度逐渐增大。

图3 添加不同质量分数ZrO2的烧结态、锻造态钼锆合金室温硬度变化Fig.3 Hardness of the sintered and forged molybdenum zirconia alloys add by ZrO2in the different mass fraction

2.4 ZrO2质量分数对钼合金室温力学性能的影响

图4所示为添加不同质量分数ZrO2对钼合金室温强度的影响。从图4可以看出,纯钼室温抗拉

图4 添加不同质量分数ZrO2的钼锆合金室温拉伸强度Fig.4 Tensile strength of the molybdenum zirconia alloys add b y ZrO2in the different mass fraction

强度为650 MPa,随着ZrO2的添加,钼合金的室温抗拉强度逐渐增大。当ZrO2质量分数为0.5%时,钼合金的抗拉强度为685 MPa;当ZrO2质量分数为1.5%时,钼合金的抗拉强度为780 MPa;当ZrO2质量分数为2.5%时,抗拉强度达到最大值 (820 MPa)。

ZrO2对钼合金的强化作用主要来自粒子对位错运动的钉扎作用,当运动着的位错与夹杂物粒子相遇时,会受到夹杂物粒子的阻碍,使位错线发生弯曲,随着外加应力的不断增加,位错线受阻碍部分弯曲加剧,围绕粒子的位错线在左右两边相遇,正负号位错相互抵消,形成包围粒子的位错环留在位错线后面,其余部分位错线越过粒子继续运动。很明显,按该方式移动的位错受到很大阻力,留在位错线后面的位错环会给位错源一个反向应力,因此,进一步变形时必须增大应力以克服该反向应力,造成流动应力增加[15]。

根据位错理论,迫使位错线弯曲到曲率半径为r所需要的切应力为τ=Gb/2r(Gb为基体剪切模量),若粒子的空间间距为λ,由r=λ/2可知,位错线弯到这种状态需要的切应力为τ=Gb/λ。根据奥罗万理论,由粒子障碍所引起的奥罗万应力 (σor)也可表述为式(1)所示。

式中:μ为基体的剪切模量,b为柏氏矢量,λ为粒子的空间中心距,dp为粒子直径,r0和ri分别为计算位错能分离环的外半径和内半径。由上可知,只有外加应力大于临界应力,位错线才能绕过障碍,不可切割粒子的强化作用与粒子空间距成反比,ZrO2的含量越高,粒子数越多,粒子间距越小,高ZrO2含量的钼合金强化效果越明 显。

3 结论

(1)随着ZrO2质量分数的增加,烧结态、变形态钼锆合金的平均晶粒尺寸均逐渐减小,这是由于弥散的第二相粒子ZrO2使晶界迁移所受的阻碍力增加,抑制了晶粒长大。

(2)随着ZrO2质量分数的增加,钼锆合金的硬度逐渐上升,当ZrO2质量分数为2.5%时,硬度达到最高值,为HV10240。

(3)随着ZrO2质量分数的增加,钼锆合金的室温抗拉强度逐渐上升,当ZrO2质量分数为2.5%时,抗拉强度达到最大值820 MPa。