基于系统动力学的供应链中断影响研究

曲广龙,尹春华

(北京信息科技大学 信息管理学院,北京 100192)

0 引言

经济全球化使各国经济日益连成一个整体,供应链从某一产业扩展到多个产业集群、从某一地区扩展到全球,系统结构也日益复杂。同时,全球政治经济环境的不确定性和复杂性进一步增加,一系列自然或人为因素,如自然灾害、经济危机、贸易壁垒等都可能导致供应链中断,而供应链作为一个整体,任何环节出现问题都将破坏其中正常的资金和物资流动,导致生产或物流延迟,偏离预期的管理目标,从而影响整条供应链的正常运行。因此,在出现供应链中断状况时,供应链各节点必须尽快做出反应并快速恢复到初始状态,最大限度减少负面影响、确保系统持续稳定运行。

诸多学者对中断状态下的供应链系统展开了研究。Forrester[1]为解决工业供应链中的需求和库存波动问题,建立起系统动力学模型并进行求解。Campuzano 等[2]基于系统动力学原理,用指数平滑法代替基于历史数据的需求预测,以帮助在不断变化的供应链动态环境中制定更加有用的生产计划。张以彬等[3]研究了在供应链发生中断情况下,加入市场需求可变因素,为满足长期利润最大化和市场流失率最小化,建立系统动力学模型寻求最优库存点并确定库存策略的问题,但未对中断概率进行分类讨论。王宇奇等[4]将供应扰动因素引入并建立原油系统动力学模型,通过对比环境扰动前后成本与时间变化情况,提出了对应的契约策略,但忽略了供应中断发生的随机性。邓爱民等[5]通过建立系统动力学模型,对供应链中断发生在不同节点、不同中断时长情况下导致的利润变化情况进行分析,结果表明不同位置的中断都会使供应链总利润下降,中断持续时间越长,供应链总利润受影响越大,但未考虑市场变化的影响。李景峰等[6]建立系统动力学模型对比不同供应中断概率下,加入需求扰动时供应模式的抗干扰能力,分析单源双源供应链模式下利润变化情况并提出不同环境下选择不同供应模式的理论依据,但局限于简单的供应链系统。

本文充分考虑供应中断和需求扰动的影响,以中国大豆供应链为研究对象,建立多源二级供应链的系统动力学模型,并通过系统仿真分析供应中断对供应链系统产生的影响。

1 系统动力学模型原理

在系统动力学(system dynamics,SD)模型中,存在状态变量、速率变量、辅助变量、常量和外生变量5种变量[7]。状态变量是最终决定系统行为的变量,随着时间变化,当前时刻的值等于过去时刻的值加上这一段时间的变化。离散方程表示为

L(K)=L(J)+D×(Fin(JK)-Fout(JK))

(1)

式中:L为状态变量;Fin为输入速率(变化率);Fout为输出速率(变化率);D为计算时间间隔(从J时刻到K时刻)。积分方程表示为

(2)

速率变量是直接改变积累变量值的变量,反映积累变量输入或输出的速度;辅助变量由系统中其他变量计算获得,当前时刻的值和历史时刻的值是相互独立的,两者本质上没有区别。方程表示为:

r=g[S(t),a(t),e(t),c]

(3)

a(t)=f[L(t),a*(t),e(t),c]

(4)

式中:r为积累量变化速率;S(t)为t时刻积累变量值;a(t)和e(t)分别为t时刻辅助变量和外生变量值;c为常数;a*(t)为待求辅助变量之外的其他辅助变量。

2 大豆进口供应链分析

2.1 结构特征

我国大豆进口呈现出两个比较明显的特征,一是进口量大,二是进口结构较为单一。进口量大体现在我国大豆进口量常年维持在9 000万吨左右,约占世界大豆出口量的2/5。进口结构单一体现在我国大豆进口来源国有美国、巴西、阿根廷、加拿大、俄罗斯、乌拉圭、乌克兰等国家,其中美国、巴西、阿根廷3国的进口量占全部进口量的90%以上,表明我国大豆进口市场的集中度高,渠道过于单一,垄断程度较高[8],抵御国际市场波动的能力较差。

我国进口大豆的主要运输方式为海运,因此进口大豆首先流向沿江、沿海地区,经过工厂加工后流向市场。据统计,港口沿海地区的进口大豆加工量已达加工总量的80%~90%,主要的进口大豆加工基地分布在山东、江苏、浙江、天津和广东5省(市)[9]。通过对进口大豆来源国和流向地的分析,得到我国大豆进口供应链的结构模型如图1所示。

图1 我国大豆进口供应链模型

2.2 影响因素

供应链风险一般包括构成、链内、链外、链间4部分,是供应链能否正常运转的重要影响因素[10]。构成因素与供应链各节点的属性特征及组织结构有关,如供应能力、库存量、加工周期等。链外因素即对供应链运作产生影响的外部因素,如信息因素、时间因素和环境因素等。链内因素包括道德因素、违约风险、主体行为等。链间因素指供应链之间的互相影响,如价格挤兑、信息和质量竞争等。

自中美“贸易战”以来,美国大豆价格上涨,进口量已由2015年的2 700万吨左右下降至2019年的1 900万吨左右。国内市场对大豆的需求也呈现不确定的变化,受国家保证猪肉供给政策的影响,生猪养殖对豆粕的需求激增,导致大豆需求旺盛。此外,受海外疫情以及沙漠飞蝗影响,世界主要粮食生产国也纷纷减少粮食出口。

综合以上影响因素及我国大豆进口供应链的结构特征,将大豆供应链主要影响因素分为外部因素和内部因素两部分,外部因素包括供应中断、需求扰动因素,内部因素包括供应能力、期望库存、延迟周期等因素[11],具体如表1所示。

表1 大豆进口供应链的影响因素

3 基于SD的模型描述与假设

3.1 问题描述及符号定义

我国大豆进口主要来源国为巴西、美国和阿根廷。在本模型中分别对应3个供应商,中国对应制造商,因此该系统为一个多源二级供应链系统。当供应中断出现时,制造商会采取增大其他两家供应商采购量的策略来满足市场需求,但采购订单的紧急增加意味着两家供应商会收取更高的费用。此外,供应链不仅会出现供应中断的情况,市场需求量波动也会经常发生。在考虑需求扰动的情况下,本文基于系统动力学建立一个供应链模型,通过仿真优化来分析供应中断对供应链系统利润和库存产生的影响[12]。

3.2 因果关系与系统流程

根据对大豆供应链系统的描述及供应链中断风险的考虑,可以确定该系统是个复杂且非线性的系统。为了更好地分析各要素之间的关系,建立该系统的因果关系图,如图2所示。

图2 因果回路

在本系统中,主要存在3个反馈回路。3个反馈回路相似,均为库存—订货反馈回路,可以表达为:订单生产率→制造商订单累计→订单完成率→订货量→供应商库存→供应商发货量→制造商库存→库存调节→产生订单生产率。

订单生产率受到市场需求和库存调节的影响,市场需求的增减会直接影响订单生产率的大小,而库存量的多少也会影响下一期的订单采购量。订单生产率产生后,会进行订单累积。由于受到订单处理周期和订单累计量的影响,订单完成率也会出现变化。订单完成后,会将订货量分配给各供应商,各供应商会调整库存量并进行发货。产品发货后进入到制造商库存,制造商根据库存情况组织发货并进行库存调节,从而进入下一循环周期。

供应链系统还会受到产品采购价格、应急启动资金、产品销售价格、缺货惩罚成本等因素的影响。根据因果关系图的分析,将模型中所涉及的变量及参数转换成状态变量、速率变量及辅助变量。构建出的系统动力学流程如图3所示。

图3 系统动力学流程

3.3 模型假设

为减少不必要的外在因素影响,对该系统做出如下假设:

1)假设只存在3个主供应商,不讨论其他供应商参与的情况。

2)假设供应商发生中断的概率服从均匀分布。

3)假设市场需求期望服从正态分布。

4)假设市场需求发生扰动的概率服从均匀分布。

5)根据现实数据设供应商1、2、3所占市场份额为45%、35%、20%。

制造商每期订单生产会受到市场需求的影响,假设市场需求预测延迟时间为3个周期,则市场需求预测为

(5)

模型主要涉及3个供应商,供应商1出现供应中断,采取应急策略,加大供应商2、3的采购量。同理,当供应商2和3出现供应中断时,采取对应应急策略[13]。当供应链中某供应商出现中断时,供应商供应量和制造商发货量会出现以下变化。

供应正常时,3家供应商均可按时完成订单量,供应商供应量等于市场预测需求量。制造商当期库存大于市场实际需求时,按实际市场需求发货;小于市场实际需求时,按当期库存量发货。即:

(6)

Fi=min(Zi,di)

(7)

供应出现中断时,某些供应商供应中断,预定订单无法完成,供应商供应量等于本期实际订单量减去供应中断产生的误差。制造商当期实际供货量与上一期库存大于市场实际需求时,按市场实际需求发货,否则按当期实际库存发货。即:

(8)

(9)

采购总成本受采购成本和供应中断条件下应急成本的影响:

(10)

库存总成本受单位库存成本和库存量的影响:

Ui=u×Zi

(11)

产品销售收入受单位销售价格和销售量的影响:

Vi=v×Ji

(12)

需求缺口指因供应中断导致的市场需求无法得到满足的订单量:

Ki=di-Hi

(13)

缺货惩罚成本受需求缺口和单位缺货惩罚成本的影响:

Ni=Ki×ni

(14)

基于以上假设,该模型的目标函数为利润函数。

每期利润为

Gi=Vi-Ui-Ti-Ni

(15)

长期的利润为

(16)

4 基于DYNAMO语言的模型构建

本模型首先对供应商1发生中断时的情况进行模拟。为实现系统仿真,对该供应链系统中的各个变量建立DYNAMO方程。

供应中断概率和需求扰动概率分别为

Pi=RANDOM UNIFORM(0,1,0)

(17)

Ri=RANDOM UNIFORM(0,1,0)

(18)

市场需求预测为

(19)

库存调节为

Qi=max(0,E-Zi)

(20)

订单生产量由市场需求预测量、库存调节量和库存调节周期决定。当制造商库存满足期望库存时,订单生产率为市场需求预测量,否则对库存进行调整,订单生产率为

(21)

订单完成率受供应中断概率及订单累计的影响,每期订单完成率为

Wi=IF THEN ELSE(Pi≤0.3,w×A,A)

(22)

订单累积由订单生产率和订单完成率决定,订单累积为

A(t0)=Initial_Value

(23)

订货量由每期的订单完成率和订货决定系数决定,每期订货量为

Omi=rmi×Wi

(24)

供应商库存由制造商采购量与供应商发货量决定,每期供应商库存为

Smi(t0)=Initial_Value

(25)

供应商的发货量是结合供应商的库存得到的,供应商每期发货量为

Dmi=IF THEN ELSE(Smi>0,

DELAY1(Smi,Xm),0)

(26)

制造商库存量是由供应商发货量与制造商发货量决定的,制造商每期库存量为

Zi(t0)=Initial_Value

(27)

制造商发货量由制造商库存与市场需求累积决定,制造商每期发货量为

Fi=IF THEN ELSE(Zi>0,min(Zi,B),0)

(28)

制造商交付量由供应商发货量决定,且两者相等:

Ji=Zi

(29)

当某一供应商发生供应中断时,剩余供应商应急采购部分按原价10%收取应急启动资金。以供应商1发生供应中断产生的应急供应商启动资金为例:

Yi=IF THEN ELSE(Pi≤0.3,C2×0.1×

0.15×Wi+C3×0.1×0.1×Wi,0)

(30)

5 系统仿真及结果分析

5.1 不同供应商发生供应中断对系统的影响

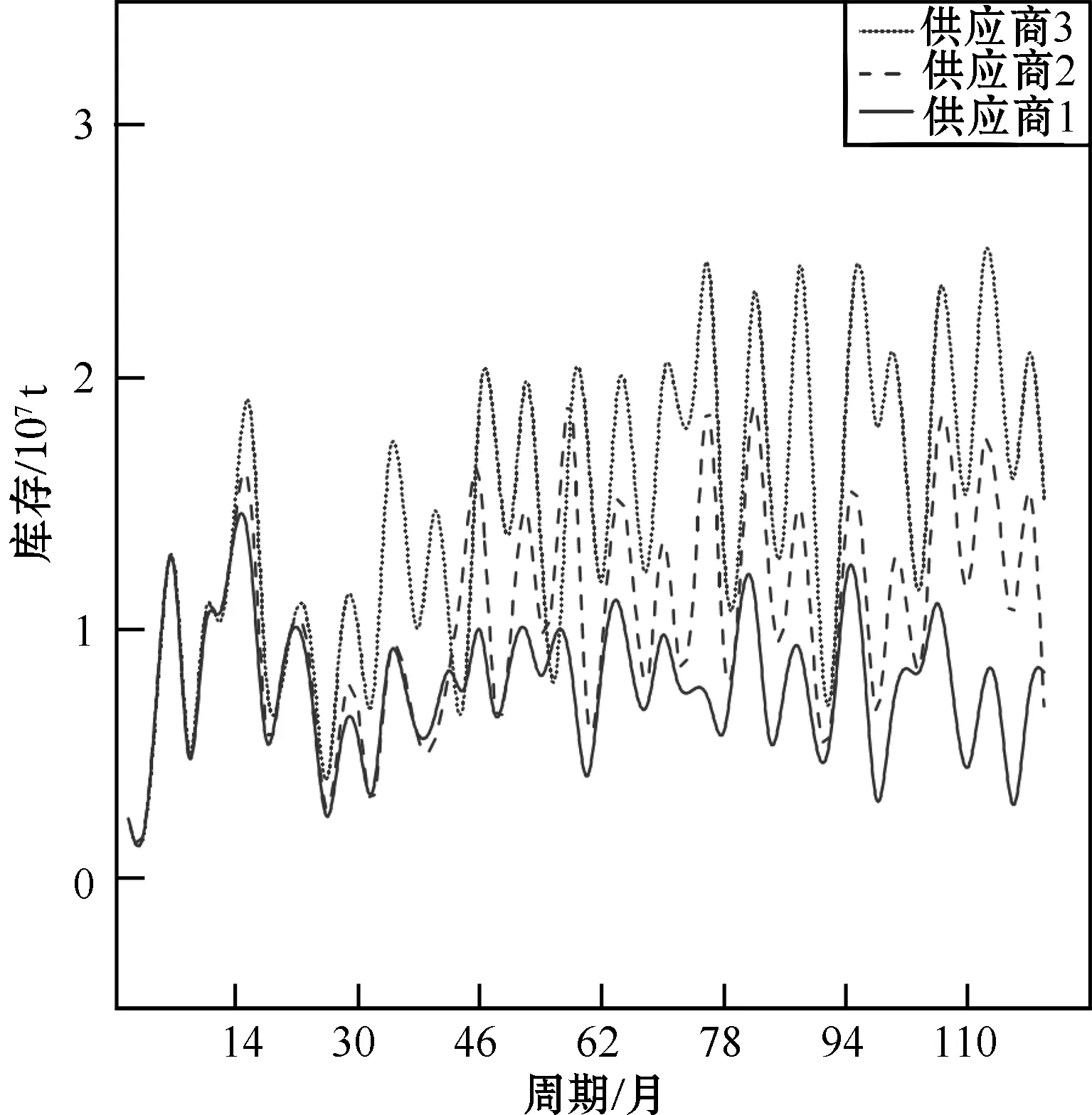

在此供应链系统中,存在3家供应商,在正常情况下供应商1所占订单份额最多,供应商3所占份额最少。模型在3家供应商分别出现供应中断的情况下运行,制造商利润、库存变化如图4、5所示。

图4 不同供应商供应中断状态下利润变化

图5 不同供应商供应中断状态下库存变化

供应商1作为主供应商所占订单份额较高,在其发生供应中断的情况下,受其余供应商的产能限制,市场需求缺口无法被弥补,从而产生较高的缺货惩罚成本。而供应商2、3发生供应中断的情况下,对主供应商进行紧急采购可以较好地弥补因中断产生的市场需求缺口,对企业利润产生的影响较小。正是依靠主供应商充足的供应能力,当供应商2、3产生供应中断时制造商库存水平要高于供应商1出现供应中断时的水平,零库存出现的频率也更少。

制造商在选择供应商时,应坚持多元化的原则,减少因主供应商供应中断而造成的损失;同时也要注意主供应商的关系维护,保证信息畅通,避免因战略误判造成的合作中断,从而造成更大的损失。

5.2 不同中断概率对系统的影响

模型将供应中断概率分为10个等级,等级越高,供应商中断供应风险越大,出现中断的情况就会更加频繁。在低市场扰动的情形下,图6对制造商在不同中断概率下的利润变化情况进行了描述。

图6 不同中断概率下的利润变化

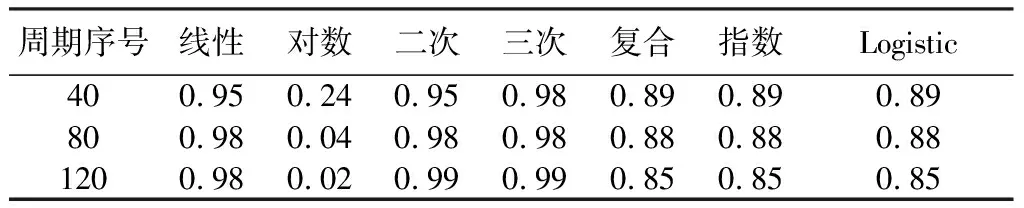

从利润变化图中可以发现,供应商中断概率与制造商利润存在明显的负相关关系,为准确描述两者相关关系,采用SPSS对数据进行拟合。为保证拟合结果真实性,选取第40周期、80周期和120周期的企业利润进行拟合,如图7及表2所示。

图7 第120周期中断概率与利润拟合曲线对比

表2 中断概率—利润分周期拟合指数

结果表明,供应中断概率与制造商利润的函数关系为三次函数,拟合曲线为三次回归曲线,如下所示:

y=b0+b1x+b2x2+b3x3

(31)

式中:x为中断概率;y为企业利润;bi为系数。

随供应中断概率的增加,供应商发生供应中断的频次也不断增加。为应对出现的供应中断,制造商会采取从其他供应商处增加采购数量的应急策略,从而保证制造商对市场的供货能力,但受到其他供应商供货能力的限制,难以满足全部的市场需求。且每次采取应急策略都会产生相应的应急采购成本,并与缺货成本一起影响制造商长期利润。供应中断概率与制造商利润之间的负相关关系表明,当供应商出现供应中断概率增加或供应不稳定的情况时,应及时止损,减少与该供应商的订单份额并寻求新的供应稳定的供应商,以降低因供应中断产生的应急采购成本及缺货成本。

5.3 不同扰动概率对系统的影响

除供应中断外,市场需求的波动也对供应链系统产生重要的影响。但与供应中断不同,市场需求扰动是供应链系统之外的外在因素。模型将市场需求的扰动概率按扰动发生的频率也分为10个等级,等级越高,扰动频率越频繁。在主供应商低中断概率的情形下,图8对制造商在不同扰动概率下的利润变化情况进行了描述。

图8 不同扰动概率下的利润变化

由图8可见,总体来说市场需求扰动概率与制造商利润也存在明显的负相关关系。同样采用SPSS对第40周期、80周期和120周期的企业利润进行拟合,如图9及表3所示。结果表明,在中后期市场需求扰动概率与制造商利润的函数关系为三次函数,拟合曲线为三次回归曲线。

图9 第120周期扰动概率与利润拟合曲线对比

表3 扰动概率一利润分周期拟合指数

但与供应中断概率—利润变化曲线不同,制造商利润取得最高值时,市场扰动概率并未取最低值。而当市场需求扰动概率处于0.2~0.4之间时,制造商利润取得了最高值。同样,制造商取得最低利润的情况并未发生在市场扰动概率取最低值时,而是当市场需求扰动概率取0.8~0.9时,制造商利润达到最低。因此,过低的市场需求扰动并不能使企业利润达到最高,过高的市场需求扰动也不会使企业损失达到最高。当市场需求以较低概率、低频率发生扰动时,对整个供应链系统才会产生一定的积极影响。

5.4 不同延迟周期对系统的影响

制造商下达采购订单后,受供应商生产水平、交通运输水平和地理距离等因素影响,产品往往不能当期送达,而是存在时间延迟,如大豆的收购及运输过程中消耗的时间。假设供应商发货延迟时间X分别为1、2、3,供应中断和需求扰动均处于低概率的状态下,通过仿真可得到时间延迟对制造商利润及库存量的影响状况,如图10所示。

图10 不同供应延迟周期下的利润变化

由图10可见,随着延迟时间的增加,制造商的利润在迅速减少。这主要是受到缺货惩罚成本的影响,当供应商的供货周期变长,制造商必须随之提前对市场需求做出预测,从而制定订货计划。当无法对市场需求做出正确预测时,制造商无法满足市场供应就会产生需求缺口,从而产生缺货惩罚成本,影响企业利润。在供应商选择及采购订单下达时,要充分考虑延迟时间的影响,减少供应商发货延迟时间,能保证制造商获得更大的利润。

同样,延迟时间的影响还体现在库存量变化上。图11表明,延迟时间越长,库存量变化曲线波动程度越大,制造商每期库存量变化越大。

图11 不同供应延迟周期下的库存变化

5.5 不同期望库存对系统的影响

保持稳定的库存有利于降低库存费用,保障正常生产,减少资金占用。由于市场需求和原料供应的不确定性,在现实企业运作中会设置安全库存,以降低未来如大量突发性订货、交货意外中断或突然延期等不确定性因素的影响。本模型中期望库存即为安全库存,传统期望库存的计算方法为

E=Ecov×S

(32)

式中:E为期望库存;Ecov为期望库存覆盖时间;S为平均销售量。

通过计算,得到正常状态下制造商期望库存量为21 884 095吨,在此状态下利润及库存变化情况如图12、13所示。

图12 不同期望库存下的利润变化

由于受到供应中断和市场需求扰动的影响,正常状态下的制造商期望库存并不能使企业利润达到最高。因此,需要寻找能使企业利润达到最高的期望库存水平。假设企业受库存能力限制,所能达到的最高库存量为正常状态下期望库存水平的200%,通过设定4个库存水平,分别为正常状态下期望库存水平的50%、100%、150%、200%。在供应中断和需求扰动均处于低概率的状态下,发现能使企业利润达到最高的期望库存水平处于100%~150%正常期望库存之间。再次进行仿真运算,可以得到在受到供应中断和时长需求扰动状态下的最优期望库存为105%正常期望库存,如图12所示。这说明,当供应遇到不确定性因素影响时,通过适量提高期望库存可以实现企业利润最大化。

由图13可以看出,100%与105%期望库存状态下库存变化比较相似,但100%状态下库存量变化振幅更大。排除模型前期干扰后,100%期望库存状态下制造商库存变化量为Q∈(1 075 030,51 109 300),而105%期望库存状态下制造商库存变化量Q′∈(3 900 250,49 091 700)。因此,在对期望库存进行优化后,可以减小库存波动,从而缓解牛鞭效应带来的影响。这说明,在低概率供应中断和需求扰动的情况下,制造商不能只将期望库存水平设置为理想状态下的最优值。考虑到供应和市场需求的波动,适量提高期望库存才是制造商的最优策略,在此条件下可以更加从容地应对供应链出现的变化。

图13 不同期望库存下的库存变化

6 结束语

本文以我国大豆进口供应链为对象,基于系统动力学建立了多源二级供应链仿真模型,分析了在供应中断的影响下,供应链系统各要素的变化对制造商库存、利润产生的影响。

经过研究发现,一个稳固的供应链系统选择供应商时应坚持多元化原则,同时注重对主供应商的维护。当供应商的供应中断概率升高时,应及时采取措施进行止损,如中止合作、签订保证契约等。另外经数据拟合发现,供应中断概率与制造商利润为三次函数关系,企业利润随中断概率增加而降低。

市场需求变化作为不确定因素存在于各类供应链系统之中。在本系统中企业利润最高值并未出现在扰动概率最低时,而是出现在0.2~0.4的低扰动概率之间,同样企业利润的最低值也未出现在扰动概率最高的情形,而是出现在0.7~0.8的高扰动概率之间。市场需求扰动变化对企业的启示是,不必过于追求市场需求的稳定,市场需求出现轻微波动属于正常现象且有助于企业达到最高利润。

供应商的供货延迟周期是一种供需脱节的体现,对制造商利润及库存均产生消极影响,延迟周期越长,产生的缺货惩罚成本就越高,因此应采取多种方式尽量减少供货延迟周期。

期望库存是企业应对市场变化的“稳定器”与“调节阀”,但过高的期望库存会带来更多的库存成本。在本系统中,将期望库存提高至105%状态下会提高制造商利润,降低库存波动。因此,在较低中断概率和需求扰动情形下,适当提高期望库存会抵消扰动产生的影响,从而达到最高利润。