半喂入花生联合收获机去石清选装置设计与试验*

李豪杰,王青华,李军浩,张延化

(1. 临沭县东泰机械有限公司,山东临沂,276700; 2. 临沭县大兴镇农业综合服务中心,山东临沂,276700;3. 农业农村部南京农业机械化研究所,南京市,210014)

0 引言

中国是花生种植的传统大国,半喂入联合收获是目前花生的主要收获方式之一。半喂入花生联合收获过程中鲜花生的清选是收获过程中的重要环节,在土壤板结严重或石块、泥块过多的种植地块清选装置的去石效果直接决定收获机械的作业质量[1-3]。

关于花生荚果的清选装置前人也做过大量工作[4-7],Gorial等[8]研究了谷物及其秸秆的飘浮速度;高连兴等[9]研究了花生脱壳产物、大豆脱出物飘浮速度并设计双吸风口振动式花生荚果清选装置;王青华等[10]设计了花生联合收获机风动抛撒清选装置,然而这些传统清选装置都是采用振动筛与气吸组合式清选,收获时经收获机摘果后利用振动筛均匀输送,使气吸组合将其中地膜、枯叶、秧蔓、沙土等较轻小的杂质吸除或吹除,由于鲜花生水分充足质量大,当土壤板结或石块、泥块过多时,与花生大小相仿的石块、泥块就会和花生一同被收获至粮仓,导致花生含杂率较高。

本文设计了安装于半喂入花生联合收获机上的去石清选装置,采用双层筛网结构,其中下层筛分为上行、分离、下行3个区域,将花生与石块、泥块进行分区处理,同时筛选,通过正交试验确定装置安装参数,然后将该装置安装于4HD-2A半喂入花生联合收获机进行试验验证,旨在解决传统清选装置无法有效筛除与花生大小相仿的石块、泥块等问题,以期降低花生含杂率。

1 结构与工作原理简介

1.1 整机结构

4HD-2A型半喂入花生联合收获机结构简图如图1所示,该机型为履带自走半喂入式,主要由底盘行走系统、操纵系统、液压系统、电控系统、收获系统、摘果系统、清选系统、收集系统组成。

1.2 整机工作原理

如图1所示,收获机械田间工作时,先由扶禾机构将花生秧分开,并把倒伏的秧蔓扶起来后引导至夹持机构链条入口处,接着通过挖掘机构的松土铲将花生主根松动,此时由前低后高的夹持链条夹住花生秧,自前往后输送。然后,花生秧蔓经过清土机构,抖落根部大块泥土及杂物,完成第一道去杂清选;花生秧继续往后输送,经对辊差相半喂入摘果系统完成果秧分离;摘完果实的花生秧经排秧机构整齐有序的排在后方田间,由摘果辊摘下的花生果、草叶、微小薄膜、细小秸秆、顽固的泥块、石块等杂物落到清选机构上,经清选机构清选后,杂物筛出,清选好的花生果经提升机构利用提升机、传送带输送至收集机构的粮仓,完成完整步骤的田间收获工作。

图1 花生去石清选装置总机结构图Fig. 1 Structure diagram of peanut stone cleaning device1.扶禾机械 2.夹持机构 3.收集机构 4.提升机构5.排秧机构 6.清选机构 7.清土机构 8.挖掘机构

1.3 去石清选装置结构组成与工作原理

如图2所示,该装置主要由上阀门、下层筛、上摆臂、机构支架、上层筛、偏心轴、支臂、下摆臂及动力传动装置组成。其中,上、下摆臂分别位于筛体两侧,两者长度不等使筛体倾斜一定角度,在偏心轴的往复运动下,将下层筛分成上行区、分离区、下行区3个区域,上阀门位于下层筛的上行区;大石块排出口位于上层筛的下方;花生出料口位于下层筛下行区。

该装置工作时,由收获机链轮带动传动装置运作,经收获大架上的摘果系统将花生与其中掺杂的石块、泥块,全部通过输送机构输送并散落在清选装置的上层筛,其中大石块直接从上层筛底部的大石块排出口筛出,其余花生及与其大小、质量相仿的石块、泥块则由上层筛的网孔落入下层筛的分离区,花生与石块、泥块进行初步分离,直径小于10 mm的石块、泥块则会由下层筛的网孔直接落到地面,剩余的石块、泥块由于质量、密度以及数量远远小于花生的数量等物理因素,在偏心轴的往复运动下,石块、泥块分布在花生荚果下方并沿筛网向上移动,进入上行区经上阀门筛出,其余干净花生则浮在石块、泥块上方,由于自身数量多且筛体倾斜一定角度,堆积过多的花生荚果流入下行区,经花生出料口筛出后通过输送带收集至粮仓。

图2 去石清选装置结构组成Fig. 2 Structure composition of stone removal andcleaning device1.纯净花生收集筐 2.上层筛 3.机构支架 4.上摆臂 5.下层筛6.小石块收集筐 7.偏心轴 8.支臂 9.下摆臂 10.大石块收集筐11.花生出料口 12.大石块排出口 13.动力传动装置 14.上阀门

2 花生去石清选装置关键部件设计

2.1 筛网结构与尺寸设计

筛网结构如图3所示,根据花生联合收获机尺寸确定的筛体尺寸,总长1 683 mm、宽550 mm、高1 010 mm,由上、下两层筛网组成,开口设计为双开口,上层筛网开口向外,下层筛网开口向内,此设计为增加清选装置的吞吐量,底部由三根承重架支撑确保筛体不变形。根据花生外形、品种等条件,经过多次试验筛选,确定了网孔形状为方形、条形、圆形时物料流动性相对其他异形网孔较高。当网孔为方形时试验基本不会出现卡住花生及土块堵塞等问题,适用于花生类作物筛选,筛网尺寸则由花生品种决定。本地主要种植的花生品种为花育22号,根据该花生外形物理尺寸对石块进行定义,直径大于20 mm为大石块、10~20 mm的为小石块,所以在设计方面,上层筛网边长为20 mm,下层筛网边长为10 mm,使花生更好的实现与石块、泥块的分离运动,当花生品种发生变化可根据花生尺寸调整网孔大小。

图3 半喂入花生联合收获去石清选装置筛网参数图Fig. 3 Screen parameter diagram of peanut stoneremoval and cleaning device1.花生出料口 2.承重架 3.上阀门 4.大石块排出口

2.2 偏心轴设计

偏心轴结构如图4所示,该装置工作时,通过花生联合收获机获得动力后经减速箱减速输送至主介轴,带动偏心链轮转动,通过拉杆带动摆动臂进行往复运动,使偏心轴工作,经过试验获得两臂夹角为20°时传动的性能最佳,从而使筛底轴带动筛体运动,连接杆可以用来调节与筛体的角度,从而确定筛体的前后行程。

该偏心轴设计巧妙的地方在于拉杆可以自由张紧调节,调节前后两个轴之间的中心距离,可以改变筛体的倾斜角度,方便随时调整。轴承盒当中使用UC206球面轴承,该轴承可以自由转动,有效的防止当拉杆倾斜时对轴承的损坏。在图中遮挡处摆动轴上安装两处限位,可以使筛体运动时不会偏移位置。

图4 偏心轴结构Fig. 4 Structure of eccentric shaft1.轴承座 2.摆动轴 3.摆动臂 4.轴承盒 5.拉杆6.连接杆 7.筛底轴 8.偏心链轮 9.主介轴 10.偏心轴

3 试验与分析

3.1 材料与方法

正交试验于2020年10月在山东省临沭县某公司研发车间进行(图5),试验对象为当地主要种植的花育22号鲜花生,且试验对象受土壤墒情、环境墒情影响不大,与实际田间试验几乎无误差影响。试验前准备的条件如下:将花生、大石块、小石块按照7.5∶1.5∶1的比例进行调整,以4HD-2A传送系统模拟鲜花生正常收获形式,持续向传送系统投入,输送至半喂入花生联合收获机去石清选装置中进行正交试验,以此计算含杂率。

图5 半喂入花生联合收获机去石清选装置试验现场图Fig. 5 Experimental site diagram of peanut stoneremoval and cleaning device

3.2 正交试验与分析

半喂入花生联合收获机去石清选装置:以花育22号品种花生为参考,分别进行单因素试验,筛网安装角10°~13°,筛选频率设定为3.8~4.2 Hz,前后行程16~24 mm时流动性、分区性、吞吐量最佳,可有效实现花生与杂质分区清选。其中无论是角度、频率、行程任何一个因素超出或小于该范围都会导致花生出现堆积在筛面上方不流动或直接从筛网出口流出等问题,所以网孔形状、筛选频率、筛网安装角度、前后行程,这些因素直接影响其去石清选能力,以含杂率及损失率为考察指标,进行正交试验,其中含杂率及损失率计算公式[11-12]如式(1)、式(2)所示。

(1)

(2)

式中:PS——总损失率,%;

MS——测区内损失花生的质量,kg;

Mh——测区内果箱中收获花生质量,kg;

PZ——含杂率,%;

MZ——测区内果箱中杂质的质量,kg。

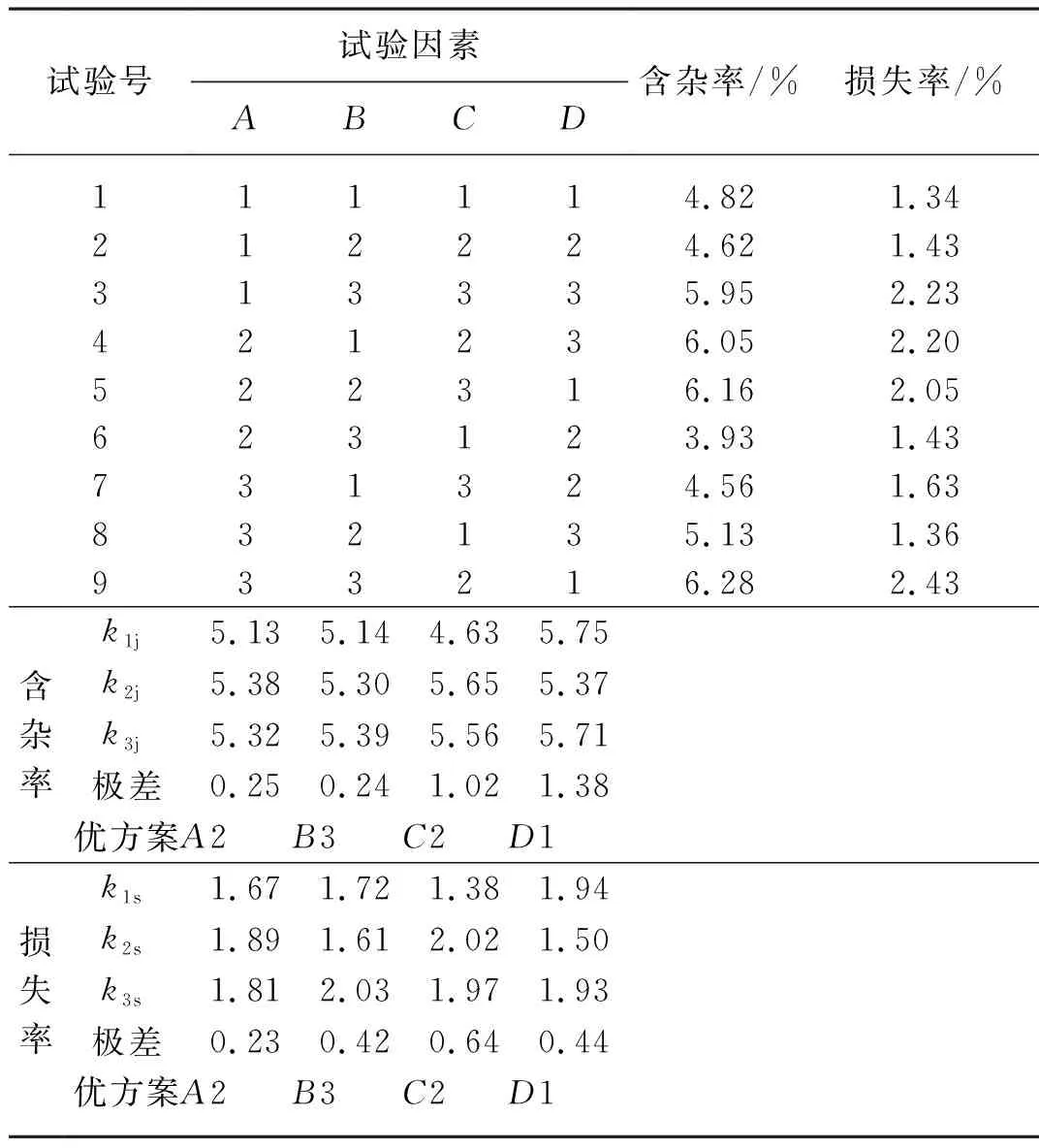

按正交试验表L9(34)进行正交试验,因素水平安排如表1所示。试验结束以大石块出口质量、小石块出口质量、花生出料口接料质量,计算含杂率与损失率。每10 min记录一次试验数据,取10次试验数据取平均值作为最终试验结果。

表1 装置正交试验因素水平Tab. 1 Orthogonal test factor level of peanut stoneseparation device

根据上述试验结果,以含杂率及损失率为考察指标的正交试验中,由表2可知含杂率与损失率两个指标最后得出的优方案一致,A水平极差最低是对试验影响最小的因素,A取2水平为好,B水平极差小于C和D,对试验影响比C和D都小,B取3水平为好,C和D两个因素的极差都很大,是对试验影响很大的两个因素,还可知,C取第2水平为好,D取第1水平为好,综合考虑,网孔形状为方形、筛网安装角度为13°、频率设定在4.0 Hz、前后行程为16 mm时工作效率最佳。但由于正交试验方案中没有该优方案,因此将该优方案进行试验验证,按照优方案调整花生去石清选装置参数进行试验,重复试验10次,取平均值,得到优方案的花生去石清选装置含杂率为3.82%,损失率为1.28%,小于表2中所有正交试验结果[13-17]。因此,正交试验得到的优方案是花生去石清选装置最优的工作参数。

表2 正交试验结果Tab. 2 Analysis of orthogonal test results

3.3 对比试验与分析

目前传统的半喂入花生联合收获机的清选方式主要是通过振动筛与气吸组合式清选,将花生与杂质振动抛空,然后通过大功率风机将杂质吹出、或者吸附清除,此类清选方式在针对地膜、枯叶、瘪果等杂质效果理想,但花生中如果掺杂与花生质量、大小相仿的石块、泥块时清选效果不理想。

为进一步验证该去石清选装置的实际工作效果与传统清选装置效果的差异,选用的试验田土壤含水率为11.1%,土壤硬度130 kPa,花生品种为花育22号,秧高平均44 cm,单株结果数平均为24个,平均行距为235 mm,以单垄双行种植模式种植,埋果深度小于20 cm,为确保试验条件相同,试验前均匀向田间抛撒一定数量的大、小型石块、泥块[18-20]。

将去石清选装置安装至4HD-2A半喂入花生联合收获机,由表2正交试验可知安装参数,按照网孔形状为方形,筛网安装角度为13°,频率设定在4.0 Hz,前后行程为16 mm,安装好后调试为最佳工作状态进行田间试验,分别计时记录10次数据取平均值。

通过表3对比试验数据,可直观的体现出,试验结果除杂率约为3.47%,损失率约为1.21%,花生含杂率由传统清选装置的13%降低到3%左右,除杂率是传统清选装置的4倍左右,同时损失率也降低了0.75%。同时符合上述表2正交试验结果,可以说明该优方案的参数理论具有可靠度。

表3 田间对比试验结果Tab. 3 Field comparative test results

4 结论

1) 针对传统清选装置无法有效筛除与花生大小相仿的石块、泥块等问题,本文对筛网结构进行了分析,设计了一种去石清选装置,通过采用双层筛网结构、利用前后摇臂的长度差、偏心轴往复运动,使下层筛形成了上行、分离、下行3个区域,可将花生与石块、泥块进行分区处理,同时筛选。

2) 通过分析影响筛选效率的主要因素是网孔形状、频率、筛网安装角度、前后行程,经过正交试验得出最优参数组合:网孔形状为方形,筛网安装角度为13°,前频率设定4.0 Hz,前后行程为16 mm时工作效率最佳。

3) 以正交试验的最优方案进行试验,重复记录10组试验取平均值得含杂率为3.82%,损失率为1.28%,然后与传统清选装置进行实际田间对比试验,得传统清选装置的含杂率约为13.17%,损失率约为1.96%,该去石清选装置的含杂率为3.47%,损失率为1.21%,除杂率是传统清选装置的4倍左右,损失率减少了0.75%。