气吸双层滚筒式精量排种器设计与试验*

纪要,张文毅,刘宏俊,顾义兵,范静

(1. 农业农村部南京农业机械化研究所,南京市,210014; 2. 常州市远播机械有限公司,江苏常州,213331;3. 溧阳市农业综合技术推广中心,江苏常州,213300)

0 引言

我国水稻常年种植面积大约30 000 khm2,水稻生产不仅担负确保我国口粮安全的重任,还肩负乡村振兴的伟大使命,习近平总书记强调,“确保国家粮食安全,把中国人的饭碗牢牢端在自己手中”。大力发展水稻机械化种植,对提升我国农业综合生产能力、保障粮食安全、推进农业现代化具有重要意义[1-3]。目前我国杂交水稻种植面积占我国水稻总面积的1/2左右,产量占水稻总产量的60%以上。杂交水稻种植区域多为一年多熟制,季节茬口较为紧张,为实现高产、稳产,杂交水稻种植主要以育秧移栽为主[4-6]。杂交水稻分蘖能力较强,要求每穴单少株种植,精量对位播种是育秧关键技术,播种质量要求精确控制单位取秧面积上播种量和落种位置,其中播量要求每穴2±1粒种子,这对育秧播种设备提出了巨大精度要求。

现有育苗播种装备大部分针对常规稻育苗播种,以机械式播种为主,播量大、精度低、易伤种,不能很好地适应杂交稻育苗播种要求,限制了杂交稻机械化种植技术的推广[7-9]。

气吸式育苗播种精度高,可适应精少量育苗播种要求。李耀明等[10-11]将吸盘式水稻育苗精量排种器种盘振动试验与模糊分析法结合起来,确定了影响吸种效果的吸种部件的结构参数和工作参数。陈进等[12]对气吸振动式播种试验台内种子的运动机理进行分析,得到种子的运动规律,为振动台参数选择提供了理论依据。夏红梅等[13-14]采用单刚体系统对种子的吸排种过程进行研究,得出滚筒材料、种子与滚筒间的摩擦系数、气流量、种子与吸孔的距离等因素与吸附效果之间的关系。张石平等[15]分析了种群产生“沸腾”运动的充要条件,并验证了其正确性。王朝辉等[16]以气吸振动组合式超级稻精密育秧播种部件为试验对象,探究了种层厚度、振动频率和双孔孔距等工作参数对播种装置吸种性能的影响规律,并建立了吸种性能与种层厚度等试验因素间的回归模型。李志伟等[17]设计了一款滚筒气力式蔬菜播种机,不但结构简单,使用方便,而且大大降低耗气量,提高了工作效率。

随着水稻新品种特别是杂交水稻的出现,对水稻气吸式精量排种器播种精度提出了更高的要求。国外的研究主要是为蔬菜、花卉等设计,不适用水稻[18-19]。目前国内的气吸式排种器主要针对常规稻育秧,播种精度较低,不能满足杂交稻单粒精播要求。为此,本文设计了一种气吸双层滚筒式精量排种器,对气吸滚筒排种过程进行分析,探究吸孔负压、作业速度、振动频率对排种性能的影响规律,寻求最优工作参数组合,为气吸滚筒式排种器的设计提供参考。

1 工作原理与参数设计

1.1 结构与工作原理

气吸双层滚筒式精量排种器由外层滚筒、内层滚筒、配气盘、种箱、振动器等组成,结构如图1所示。工作时,种子置放于种箱内,通过纵横向复合振动的作用,种堆呈现出“沸腾”状态,种子间相互摩擦力减小;滚筒匀速转动,当整排吸孔转动到种堆位置时,种子在负压作用力下吸附于吸孔位置,并随滚筒一起匀速转动;当整排吸孔运转至最下方时,负压切断,进入投种区,种子在自身重力和刮板的强制作用下完成投种;滚筒继续运转,转至正压区时,吸孔在正压的作用下完成清堵工作,确保吸孔清洁无堵塞。

图1 气吸双层滚筒式精量排种器结构Fig. 1 Structure of double layer air-suction device forprecision seedling1.配气盘 2.气吸滚筒 3.吸孔 4.滚筒端盖 5.滚筒传动轴6.种箱 7.振动器 8.滚筒外圈 9.滚筒内圈

1.2 滚筒设计

该气吸滚筒为双层独立气道式滚筒,具体结构如图2所示。滚筒内圈与滚筒外圈通过粘合密封成一体,其中外圈轴向每排吸孔和内圈轴向每条独立气道一一对应。滚筒一端固连驱动电机,在电机驱动下匀速转动。滚筒两端分别固定有固定端盖,各端盖外侧连接配气装置,如图3所示。

本文设计的气吸式双层滚筒排种器,适应30 cm行距杂交稻毯苗机插育秧播种。硬塑秧盘尺寸为580 mm×280 mm×30 mm。根据杂交稻种植农艺要求,本设计的育秧播种装置适于每盘横向16回、纵向34回取秧的毯苗高速栽插,则插秧机取秧切块面积为17 mm×17.5 mm=297.5 mm2,根据每取秧切块面积2±1粒杂交稻种子,按斜对角线布置2个吸孔,吸孔在吸种滚筒表面的局部展开图如图4所示。

图2 双层独立气道式滚筒结构Fig. 2 Structure of double layer independentairway seedling device1.负压吸孔 2.滚筒外圈 3.独立气道 4.滚筒内圈

图3 配气盘结构Fig. 3 Structure of gas distribution device1.投种区 2.正压区 3.正压入口 4.负压区 5.负压入口

图4 吸孔位置示意图Fig. 4 Sketch map of suction holes site

根据秧盘长度与滚筒周长呈线性关系,即

L=πD×n

(1)

式中:D——滚筒外圈的外圆直径;

L——育秧盘长度,L=580 mm;

n——播完一盘滚筒所转动的圈数。

由于播种作业效率恒定条件下,滚筒直径与滚筒转速呈负相关关系,滚筒转速过大时易引起排种器吸种携种困难,造成播种质量下降。因此,本设计中:每播完一盘滚筒所转动的圈数n=1,滚筒外圆直径D=184.5 mm。

2 气吸滚筒排种过程分析

气吸滚筒式精量排种器在播种作业过程中,主要分为三个阶段:吸附种子阶段、携带种子转动阶段以及投种清种阶段[20],如图5所示。气吸滚筒以角速度ω沿逆时针方向作匀速转动,当吸孔经过种箱与滚筒接触面时,吸孔进入吸种区,此时在负压的作用下,沸腾中的种子被吸附在吸孔处,并随之运转至携种区,当吸附着种子的吸孔转至正下方时,种子进入投种区,由于负压源断开,此时种子在重力作用下,精准落入下方铺好底土的秧盘中。

图5 排种器吸种过程Fig. 5 Sowing process of seedling device

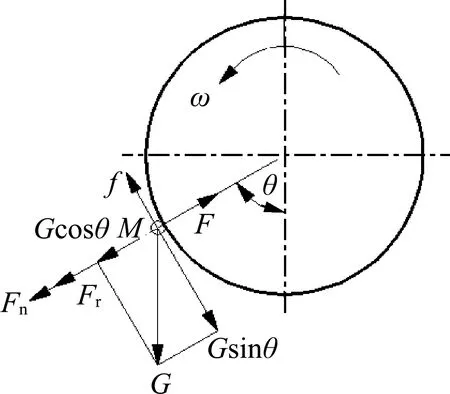

在排种器排种的过程中,滚筒的转速和吸孔负压对育苗播种质量起着关键作用。滚筒运动过程中,种子M受力分析如图6所示,其中r为滚筒半径,ω为角速度,G为种子重力,F为负压对种子的力,f为种子M与滚筒壁之间的摩擦力,Fr为运动过程中的向心力,Fn为运动过程中的向心力,θ为种子M与竖直方向之间的夹角。

图6 滚筒上种子受力分析Fig. 6 Force analysis diagram of seeds on seedling device

运动过程中种子的平衡方程为

(2)

根据空气动力学原理可知,负压对种子的力的表达式为

(3)

式中:η——阻尼系数;

s——种子在运动方向上的投影面积,m;

ρ——空气的密度,kg/m3;

v0——吸种孔的气流作用在种子上的平均速度,m/s。

考虑到水稻种子呈椭圆状,由种子的基本尺寸(长l1和宽l2)可以求得投影面积。求解方程为

(4)

向心力

Fr=mrω2

(5)

(6)

摩擦力

f=Fntanφ

(7)

合并式(2)~式(7)可得

(8)

在滚筒的运动过程中,只有当Fn=0时,种子才自动落下。通过式(8)可以看出,滚筒半径r和滚筒转速n对吸孔的吸附力F起着决定作用。随着滚筒半径和滚筒转速的增大,吸孔负压需增大才能吸附种子。

(9)

(10)

增加吸孔数量或提高滚筒转速可提高流水线的作业效率。但是增加吸孔数量需要相应的增大滚筒的负压,此时会增加机具作业功耗,所以提升流水线的作业效率的关键在于提高滚筒的转速。由图5所示,当在最下方投种瞬间,此时种子与滚筒竖直方向上的夹角θ为0,滚筒壁对种子反作用力Fn也为0,种子重力与种子的离心力同向,此时滚筒所需要的负压最大。而在整个排种的过程中负压是一个恒定的值,此时可以根据式(10)计算得出滚筒的转速

(11)

当转速大于此值时,种子的离心力会增大,导致在滚筒旋转过程中,种子被甩离吸孔,造成空穴或者重播,这将影响着播种的均匀性和稳定性。

3 多目标优化试验

3.1 试验条件

试验所用的种子均为Y两优646超级杂交水稻种子,千粒重24.9 g,干种未催芽。试验在改装后的气力式播种机试验台上进行。其中电机选用功率为1.5 kW 的MS-130ST-M10015伺服电机,负压风机选用GHBH002341R5工业高压风机,正压配用FBV-0.17活塞式空压机。通过数字型测压计测量滚筒上吸种孔处的风压,气吸滚筒式排种试验装置如图7所示。

图7 气吸滚筒式排种试验装置Fig. 7 Air-suction test device for tray nursing seedling

3.2 试验方法

根据《单粒(精密)播种机试验方法》(GB/T 6973—2005),设定播种合格率和重播率作为试验目标,用于评判排种器作业质量,选取振动频率x1、滚筒转速x2以及负压x3作为此次试验的3个主要试验因素。试验结束后人工采集每个取秧面积的种子数量,记录150个取秧面积的种子数量,每组试验重复3次取平均值。

3.3 中心复合试验设计

为减少试验误差、降低由于各因素水平的增加而引起的试验复杂程度、确保排种试验的序惯性,本试验采取中心复合试验设计(Central composite face-centered design,CCF)方法,制定试验方案,如表1所示。根据设计方案实际值与编码值之间的关系,每组试验进行3次重复试验,取平均值,并在P=0.05水平时进行F检验。

表1 因素水平表编码表Tab. 1 Experimental values and coded level

3.4 中心复合试验结果与分析

针对上述试验试验方案,进行室内台架试验,试验结果如表2所示。

3.4.1 回归方程

根据表2中的试验数据,采用统计学软件Design-Expert8.0.5b进行F检验,筛选出试验指标合格率Y1和重播率Y2对应的一次项(x1、x2、x3)、二次项(x12、x22、x32)、交互项(x1x2、x1x3、x2x3)中的显著项(置信度α=0.1),在此基础上,构建试验指标合格率Y1和重播率Y2与试验因素振动频率x1、滚筒转速x2、负压x3间的回归方程,如式(12)、式(13)所示。

Y1=93.3+2.4x1-2.02x2-1.39x3-

1.56x2x3-2.71x12-3.04x22

(12)

Y2=4.43+1.2x1+x2-1.1x3+

0.63x1x2+0.62x1x3+1.07x32

(13)表2 试验方案与结果Tab. 2 Experiment layout and results

3.4.2 回归方程方差分析

根据表3、表4可得出,合格率和重播率的回归模型都达到显著(P<0.05)水平,证明模型恰当,试验指标与试验因素之间存在着模型确定关系。同时失拟项均不显著(P>0.1),说明模型是合适的,没有未加控制的因素对指标存在影响,同时模型的拟合效果好。

表3 合格率Y1回归模型方差分析Tab. 3 Variance analysis of regression equation forqualification rate Y1

表4 重播率Y2回归模型方差分析Tab. 4 Variance analysis of regression equation for replay rate Y2

由表3中的影响因素显著系数可知,一次项(x1、x2)显著,其他各项均不显著。从表4可以看出,二次项(x12、x22)、交互项(x1x2、x2x3)均不显著(P>0.1),其他各项均显著或极显著。

3.4.3 各因素对试验指标影响规律

因素交互与试验指标之间的关系规律,如图8所示。由图8(a)可知,在x1一定时,x3与Y1的关系趋于线性,同时在x2较大时,x3与Y1的关系呈负相关关系;在x2较小时,x3与Y1的关系呈正相关关系;在x1一定时,x2与Y1的关系趋于抛物线型关系,同时Y1随着x2的增加先增加后减小,同时后半段变化速率更大。由图8(b)可知,在x2一定时,x3与Y2的关系趋于线性,整体呈递减趋势,x1与Y2的关系呈递增趋势。由图8(c)可知,在x1一定时,x1与Y2的关系趋于线性,整体呈递增趋势,x1与Y2的关系呈递增趋势。

(a) x2与x3对Y1交互作用

(c) x1与x2对Y2交互作用图8 因素间的交互与试验指标的响应曲面Fig. 8 Response surfaces between interactions between factors and experimental indicators

3.5 参数优化与试验验证

为了使排种器的工作性能达到最优,必须要求排种合格率最好,重播率最低。本研究使用Desgin-Expert软件对试验数据进行多目标优化,其中,目标函数和约束区间为

最终优化可得最优水平组合为x1=51.79 Hz、x2=8.04 r/min、x3=3.41 kW,在该条件下的最优指标合格率为93.85%,重播率为3.90%。

为了验证优化结果的准确性,排种器参数采用振动频率为51.8 Hz,滚筒转速为8 r/min,吸孔负压为3.4 kW,在苏州驰骋精密部件有限公司进行3次重复试验,通过试验验证,得合格率和重播率分别为93.21%和3.97%,与优化结果的相对误差分别为0.68%、1.79%,试验情况如图9所示。

图9 吸种情况Fig. 9 Seeding status

4 结论

1) 设计了一种气吸双层滚筒式精量排种器,采用双层滚筒和独立气道式技术组合形式降低了气吸滚筒式水稻精量播种装置气力参数要求。

2) 以振动频率、滚筒转速以及滚筒负压参数作为试验因子,进行了合格率和重播率的中心复合试验,拟合了其回归方程,并基于回归方程进行了优化,得到最优水平组合为振动频率51.79 Hz、滚筒转速8.04 r/min及滚筒负压参数3.41 kW,该组合对应的合格率93.85%和重播率3.90%。

3) 最优水平组合的验证试验结果:平均合格率为93.21%,平均重播率为3.97%,与优化结果的相对误差分别为0.68%、1.79%,表明优化结果可信。