机车转向架驱动轮对返修生产的精益改善

□ 刘 操 □ 杜筠嘉 □ 张新成 □ 黄秋杰

中车株洲电力机车有限公司 湖南株洲 412001

实行精益生产是制造业的一场深刻管理变革。20世纪50年代,丰田是一家规模较小的日本汽车制造公司。通过反复实践研究,丰田解决了多品种、少批量生产难题。丰田的生产方式被誉为改变世界的机器,在全球备受推崇。丰田的生产方式核心是以更快速和弹性的操作流程、更高的品质、更经济的成本、更高效率满足顾客的需要,即精益生产。精益生产的理念倡导生产全流程的合理、效率、卓越,对企业发展的影响意义深远。

笔者基于精益生产的理念,针对HXD1型机车售后故障驱动轮对返修生产传统作业模式生产效率低、工人劳动强度大、交付周期长、产品质量不高等问题,运用精益工具,梳理流程,按照直线式布局方案优化售后故障驱动轮对返修流程,为实现售后故障驱动轮对返修优质、高效、准时交付铺平了道路。

1 生产现状

随着HXD1型机车上线运行时间和里程的增加,HXD1型机车轮对踏面剥离问题越来越严重。因轮对踏面剥离问题,每年HXD1型机车售后故障驱动轮对数量为200对左右。

HXD1型机车售后故障驱动轮对返修现状包括三方面。

(1)生产效率低,轮对返修周期长。由于每一对HXD1型机车售后故障驱动轮对都是一个独立的个体,因此每一对HXD1型机车售后故障驱动轮对都需要有一套独立的返工方案。从售后故障驱动轮对返厂到合格驱动轮对发送至客户,故障驱动轮对的返修周期一般在15 d以上。目前,单个HXD1型机车售后故障驱动轮对修理参照检修中的大批量定修程修理模式,导致工人劳动强度大,生产效率低。

(2)生产组织和管理难度大。目前,HXD1型机车售后故障驱动轮对返修流程烦琐、周期长。HXD1型机车售后故障驱动轮对返修的主要工序流程为选轮、打磨、清洗、镟轮、探伤、制动盘安装,工序流程需要流经三个车间厂房作业。这种多流程、跨多个车间厂房的作业模式导致生产组织和管理难度大。

(3)返修成本高。HXD1型机车轮对踏面剥离严重,售后故障驱动轮对修理时更换车轮量比较大,车轮每拆装一次,车轮上的制动盘紧固件必须更换。根据技术要求,制动盘紧固件只能使用一次。制动盘紧固件价格昂贵,每年在车轮制动盘紧固件上的费用为150万元左右。

现阶段客户对小直径车轮的需求量非常大,而售后故障驱动轮对旧车轮的保有量有限,面对客户的需求,只能对大直径车轮进行镟修,有时甚至用新车轮进行镟修,由此加大车轮的消耗,造成极大浪费。从车轮成本、运输费用、配件消耗费用、返工工时等方面考虑,总费用在1 000万元左右,大量不必要的工时消耗,浪费了人力、物力、时间。这些浪费既不符合精益生产理念,也带来了大量不增值物流,增加了运营成本,降低了售后故障驱动轮对的修理效率。

精益生产理念的内涵是消灭浪费,创造价值,以不断减少的投入获取越来越多的产出,同时提供给用户确实需要的产品和服务,并且以优品质、低成本、高效率对市场需求做出迅速响应。

笔者通过对HXD1型机车售后故障驱动轮对返修流程及生产现状进行分析,找出造成HXD1型机车售后故障驱动轮对返修效率低、成本高、制造周期长的两个主要问题,以此制订精益生产改善方案。

2 改善措施

随着HXD1型机车运行时间和里程数的增加,售后故障驱动轮对返修任务越来越重。在轮对返修过程中,对1 170~1 200 mm区段小直径车轮需求量大。针对这一区段小直径车轮的需求,传统上只能对大直径车轮进行镟轮得到,由此对车轮的使用造成极大的浪费。

据调研了解,HXD1型机车正常使用的车轮,限度为直径不小于1 200 mm,对于直径小于1 200 mm的车轮均不使用,且车轮的报废极限是直径1 150 mm。由此,对于直径为1 170~1 200 mm的质量合格的车轮,保留用于三包售后故障驱动轮对修理,镟修少量尺寸至客户要求的范围。

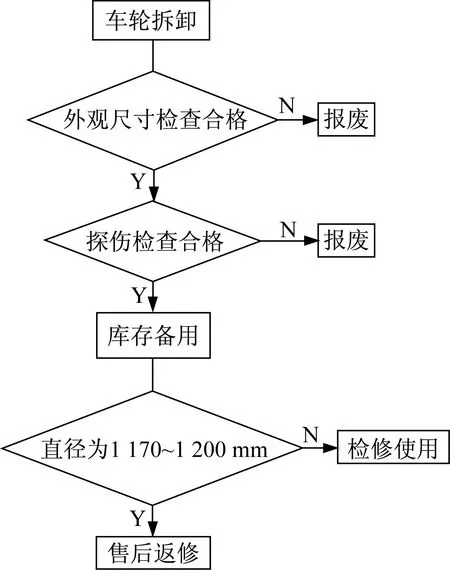

将检修项目的直径为1 170~1 200 mm的小直径车轮用于售后返修,提高了车轮的利用率,避免了大车轮镟修的工作,通过加快检修车轮的流转和重新利用,解决了检修、售后更换下的旧车轮堆积在装备库房的问题,减小旧车轮占用库房面积大于100 m2。小直径车轮流转流程如图1所示。

▲图1 小直径车轮流转流程

3 售后故障驱动轮对返修流程优化

在HXD1型机车售后故障驱动轮对返修过程中,对旧车轮需求量大。自2015年起,售后故障返修轮对的旧车轮年平均使用量在200左右。传统旧车轮管理的流程是将返修的售后故障驱动轮对车轮拆下,直径不小于1 170 mm的车轮留用,其它直接报废。将返修留用的车轮制动盘拆下,车轮和制动盘进入库存台账管理。后续需要使用时,对车轮进行清理和除锈,再进行加工、探伤,安装制动盘。这套流程耗用的时间比较长,而且车轮制动盘经过拆装后,旧制动盘紧固件要报废。

拆装车轮制动盘对售后故障驱动轮对返修的不利因素有五方面。

(1)人机工程方面。车轮拆装制动盘需要人工进行,车轮数量大,工作强度高,工人需要频繁弯腰作业,工作量集中。

(2)质量控制方面。车轮制动盘的拆装过程中,需要辗转几个工作台位。在转运过程中,难免有零件掉落、磕碰等情况,提高了车轮制动盘磕碰伤的概率,增加了风险。

(3)精益生产方面。根据车轮制动盘拆装和转运时间计算,单个车轮制动盘拆装的工时为120~160 min,会延长驱动轮对的返修周期。

(4)精益成本方面。车轮制动盘每拆装一次,制动盘紧固件都需要报废处理,且制动盘紧固件的价格昂贵,每个制动盘紧固件价格在3 000~4000 元之间,车轮制动盘的拆装造成成本浪费。

(5)5S现场管理方面。5S指整理、整顿、清扫、清洁、素养,通过在生产现场对人员、机器、材料、方法等生产要素进行有效管理。由于车轮制动盘拆装的整个过程需要转运场地,并且现场同时存在转运工装和拆装工装,工装占用场地,因此5S管理难度大。

综上所述,减少或取消车轮制动盘拆装是对售后故障驱动轮对返修精益改善的重点之一。

基于工业流程取消、合并、重排、简化原则制订改善方案,探寻取消及合并旧车轮流转的可能性。

经过对旧车轮流转的全过程和现场调研分析,提出车轮不拆除制动盘流转的方案,即在售后故障返修轮对和检修拆解下的旧车轮确定合格的前提下,不拆除制动盘直接保留。车轮在拆解后直接装入车轮存放工装,运送流转至车轮压装现场,这样减少了车轮制动盘拆装、车轮加工和中间转运的过程。旧车轮返修流程改善如图2所示。

当然,采用车轮制动盘不拆除的流转方案,会出现两个问题。

▲图2 旧车轮返修流程改善

第一,在不拆除车轮制动盘的情况下,单个带制动盘车轮无法上机床加工。针对这一问题,在车轮压装后,将轮对整体吊装到镟轮机上,根据客户对车轮直径的要求统一镟轮。

第二,在不拆除车轮制动盘的情况下,难以完成探伤工作。针对这一问题,组织技术部门召开会议,找到替代探伤方案,最终形成在不拆除车轮制动盘情况下的新探伤方案。

改善后,取消了原工序间的车轮制动盘拆装、车轮加工和中间过渡转运交接程序,每个车轮可以节约时间385 min。

采用不拆除车轮制动盘方案,不需要每次都更换制动盘紧固件。一套进口制动盘紧固件的价格非常昂贵,并且采购周期长。采用不拆除车轮制动盘方案后,不仅节省大量成本,而且取得了良好效果。

4 改善效果

根据对HXD1型机车售后故障驱动轮对返修现状进行分析,对返修成本高和周期长这两个问题进行精益改善。

针对售后故障驱动轮对返修对小直径车轮需求量大的情况,将检修项目小直径合格车轮用于售后返修项目中,减少了新车轮的使用。2017年售后返修使用小直径车轮近120个,节省车轮成本费用约90 万元。

通过加快检修车轮的流转和重新利用,解决了检修、售后故障返修更换的旧车轮堆积在装备库房的问题,减小旧车轮占用库房面积大于100 m2,提升了现场5S管理水平。

针对售后故障驱动轮对修理速度慢、成本高的问题,通过对售后故障驱动轮对修理流程进行观察分析,采用不拆除车轮制动盘的方案进行流转,节省了制动盘紧固件的使用量。2017年旧车轮修理60对,节省的制动盘紧固件直接和间接成本约66万元。

按不拆除车轮制动盘的流转方案执行,省略车轮制动盘拆装时间和旧车轮加工时间,平均每对驱动轮对减少修理时间2 d。

5 结束语

笔者通过开展HXD1型机车售后故障驱动轮对返修精益改善,建立了标准的售后故障驱动轮对返修流程,在成本、质量、周期三个方面取得了良好的改善效果,解决了传统售后故障驱动轮对返修模式下生产效率低、劳动强度大、工人加班多等问题,同时为后续进一步在机车售后配件返修生产上推广精益改善提供了参考。