热管立铣刀的设计与散热分析

□ 戚恒辰 □ 乔福龙 □ 宁文波 □ 吴骏章 □ 陈欣磊

淮阴工学院 机械与材料工程学院 江苏淮安 643000

1 设计背景

传统金属切削加工一般采用浇注大量切削液的方式来降低切削区域温度,带走过多的热量并排屑,从而保证工件表面质量,延长刀具寿命。然而,采用这一冷却方式不仅开支较大,而且会给环境和操作者健康带来很大危害[1]。为降低成本,减少切削液给环境带来的污染,开发少、无冷却液的干式或准干式金属切削技术已成为制造业的迫切需求[2]。采用干式金属切削技术,产生的热量如何消散,成为亟待解决的技术难题。

目前,代替切削液的冷却方式有多种,包括最小量润滑、高压冷却、低温冷却、压缩空气冷却等。这些冷却方式在特定加工条件下能够实现一定程度的润滑、冷却,需要施加额外的流动介质,增加辅助设备,因此还没有得到广泛应用[3-4]。

热管由于具有很强的导热能力,可以为干式金属切削时热量的散发提供新的技术思路。热管是热的超导体,利用管内液态工质的相变来传送热量,是一种将热能从一个不易传热的位置转移至另一个有效散热的位置的高效传热元件[5]。利用热管进行强化传热,可以实现切削过程中刀具的冷却。目前,在钻削、车削、磨削、铣削加工中,都已开展了热管技术的相关应用研究,并取得了一定成果。然而,现有的热管刀具存在吸液芯,结构复杂,制造困难,推广应用受到影响[6-7]。

笔者通过切削传热分析,设计一种热管立铣刀,结构简单,无吸液芯,工质为去离子水,可通过工质的自重实现循环散热。根据散热效果,对结构参数进行改进优化,实现有效散热和经济性的统一,为减少切削液的排放提供技术路线。

2 热管立铣刀结构

热管立铣刀的直径为0.02 m,刃长为0.05 m,刀杆总长为0.170 m,材料选用40Cr。为了内置热管,需要在铣刀内部开盲孔。热管与刀尖顶点的轴向距离初步选为5 mm。在刀具直径范围内和保障刀具强度的前提下,热管直径越大,散热效果越好。热管长度至少要超过铣刀长度,并且满足工质流动压头大小的需要。热管立铣刀初步结构参数见表1。

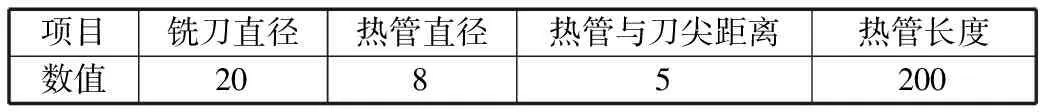

表1 热管立铣刀初步结构参数 mm

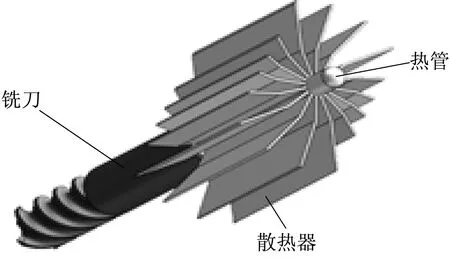

通过热分析可知,随着热管直径的增大,刀具的散热效果越来越好。热管直径从4 mm增大至6 mm时,刀具的最高温度下降20.21 K,温度下降明显。热管直径从6 mm增大至8 mm时,刀具的最高温度只下降6.19 K,温度下降效果不是很明显。另一方面,随着热管直径的增大,刀具的强度会降低[8-9]。综合考虑刀具强度和散热效能,热管直径需小于10 mm。为提高热管冷凝端热量的流出率,必须增大热管冷凝端的散热面积。为此,在刀轴内安装散热器,并且考虑通过结构优化来实现散热器表面的强制对流。由于刀轴内没有空间,因此需要对刀轴结构进行改造,在不影响刀轴强度的前提下,在刀轴径向开设长方形通孔,被封闭在刀轴内的热量可以通过通孔流入大气。结合铣刀、铣床的结构和散热器制作的难易度,选择平行于刀具轴向的涡轮太阳花脊片散热器作为热管立铣刀的散热器。热管立铣刀结构如图1所示。

▲图1 热管立铣刀结构

3 散热分析

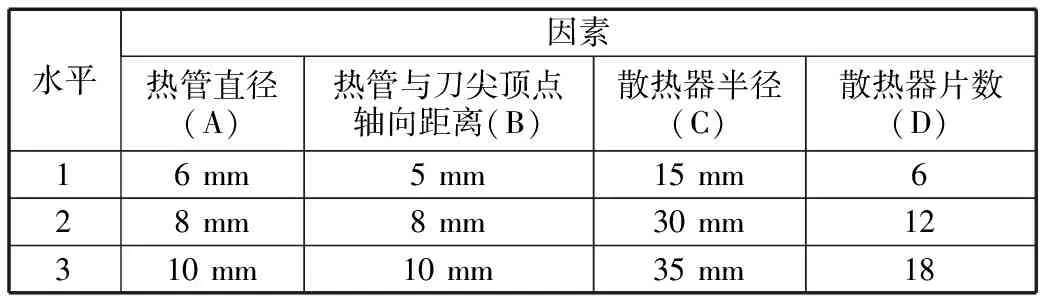

通过因素水平表进行正交试验分析,确定热管立铣刀的结构参数。因素水平表见表2,正交试验方案见表3。

表2 因素水平表

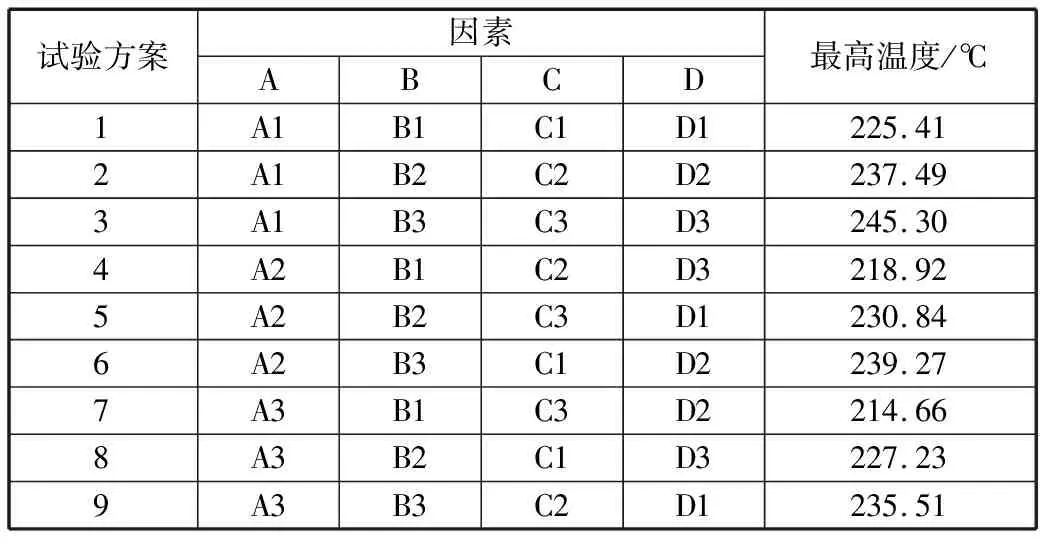

表3 正交试验方案

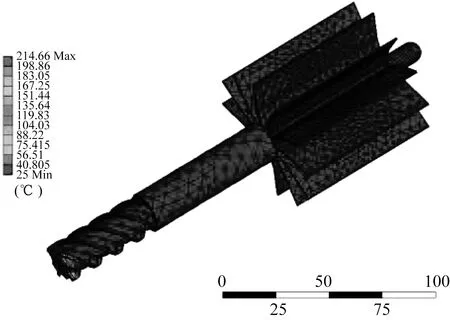

通过对各正交试验方案的热管立铣刀最高温度进行对比分析[10],确定试验方案7的散热特性最佳,对应热管立铣刀温度云图如图2所示。由此得到热管直径为10 mm,热管与刀尖顶点轴向距离为5 mm,散热器半径为35 mm,散热器片数为12时,热管立铣刀的冷却效果最好,使最高温度由原来的335.24 ℃下降至214.66 ℃,下降了120.58 K,下降幅度为19.82%,同时热管立铣刀的静强度几乎没有变化[11]。

▲图2 热管立铣刀温度云图

4 结束语

笔者设计了热管立铣刀,根据热管立铣刀的结构特点创建三维模型,基于正交试验和有限元方法分析其散热特性,得到最佳参数。通过研究表明,在保证刀具结构强度的前提下,使用热管技术,能显著降低铣削温度。