航空发动机风扇叶片表面粗糙度影响的研究

□ 李 斌 □ 张江伟 □ 马清妍

中国航发西安航空发动机有限公司 西安 710021

1 分析背景

航空发动机及燃气轮机性能的衰退主要受各种操作和环境因素的影响。航空发动机可能会吸入腐蚀性盐雾、灰尘颗粒、风沙、燃烧产生物,甚至火山灰,航空发动机部件会被不断侵蚀破坏。对于航空发动机自身而言,材料生锈或剥落,燃油泄漏,甚至不干净的燃油,均会腐蚀流道表面,产生的积垢会堵塞系统。以上衰退源以不同的方式影响航空发动机的性能,风扇处于航空发动机的最前端,外界微粒容易在风扇叶片表面沉积,积垢和侵蚀会增大叶片表面粗糙度值,从而影响航空发动机的工作性能,风扇叶片表面质量对航空发动机性能影响的研究已经较为迫切[1-3]。

国内外针对风扇叶片表面粗糙度变化造成航空发动机性能下降开展了大量研究,研究结果均表明,叶片表面粗糙度变差会造成风扇性能衰退,从而降低航空发动机的使用性能[4-11]。某航空发动机三次修理后,主机性能偏低,推力和空气流量偏小,在喷口放大的情况下,低压工作线仍偏高,造成航空发动机性能不合格。分解发现,这台航空发动机风扇叶片由于使用时间较长,叶片表面粗糙度差。笔者针对三次修理后由于叶片表面粗糙度差导致的航空发动机性能衰退问题展开研究,采用计算流体动力学数值仿真方法,计算分析不同风扇叶片表面粗糙度对航空发动机性能的影响,确定不同叶片状态无极风扇性能曲线,并通过航空发动机试车予以验证。

2 研究对象

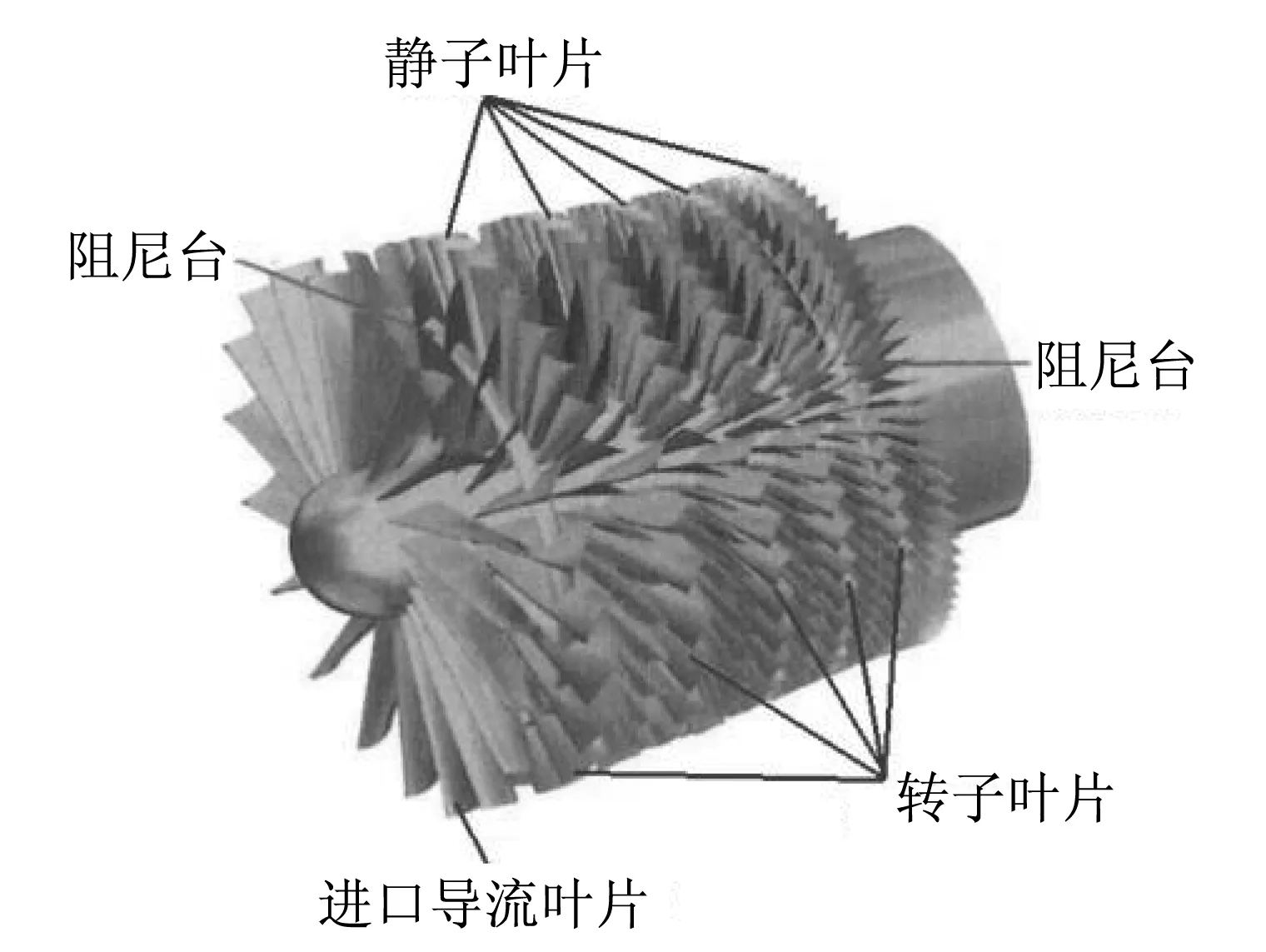

笔者的研究对象为某航空发动机风扇叶片,由进口导流叶片、五级转子叶片、五级静子叶片组成,第一级、第五级转子叶片带阻尼台。第一级、第五级转子叶片材料为钛合金,其余转子、静子叶片材料为铝合金,铝合金叶片表面覆盖有防腐漆。低压转子最大连续转速为7 952 r/min,慢车转速为2 660 r/min。风扇结构如图1所示。

根据修理航空发动机实际统计情况,风扇叶片表面粗糙度Ra粗糙表面为1.5 μm,光滑表面为0.6 μm。将表面粗糙度分为四种状态进行分析。

(1)光滑。所有转子叶片、静子叶片均设置为光滑表面。

(2)一类粗糙。仅第一级、第五级转子叶片设置为粗糙表面,其它叶片均为完全光滑表面。

(3)转子粗糙。所有转子叶片设置为粗糙表面,静子叶片设置为光滑表面。

(4)粗糙。所有转子叶片、静子叶片均设置为粗糙表面。

▲图1 风扇结构

3 数值模拟方法

笔者采用NUMECA软件中的AUTOGRID5模块进行网格划分,采用C型网格拓扑结构,并采用Fine/Turbo模块进行数值求解。采用Spalart-Allmaras湍流模型,时间推进采用四阶龙格-库塔方法,并采用多重网格技术、当地时间步长、残差光顺技术加速收敛。边界条件中,进口总温设定为288.6 K,总压力设定为101 325 Pa,进口气流设定为轴向进气,出口设定为静压力,通过调整出口压力获得风扇特性。

在NUMECA软件中,考虑气流在粗糙壁面上流动时的影响,需要使用壁面函数法,通过调整当量表面粗糙度和卡门常数来调整表面粗糙度。

4 结果分析

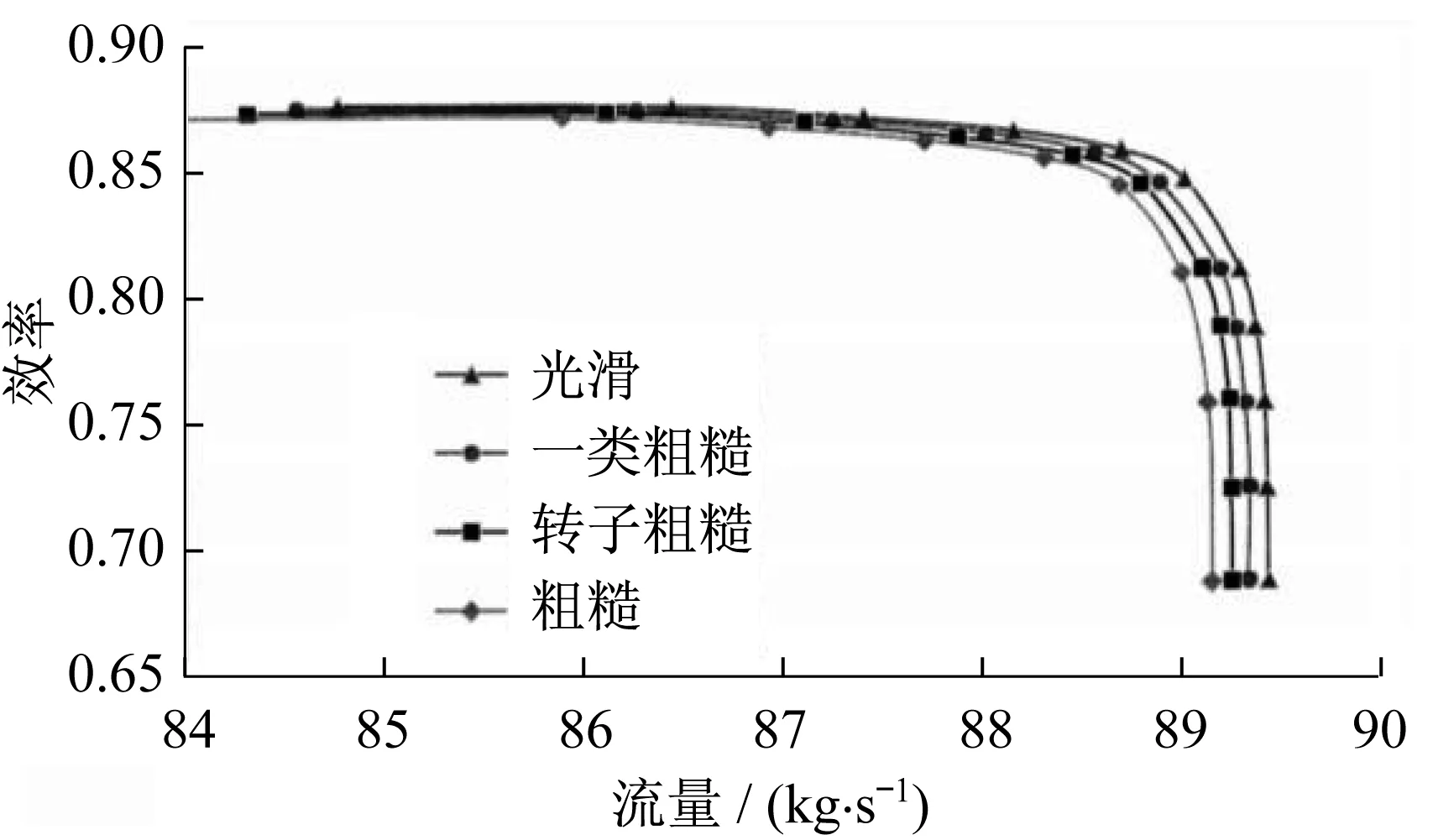

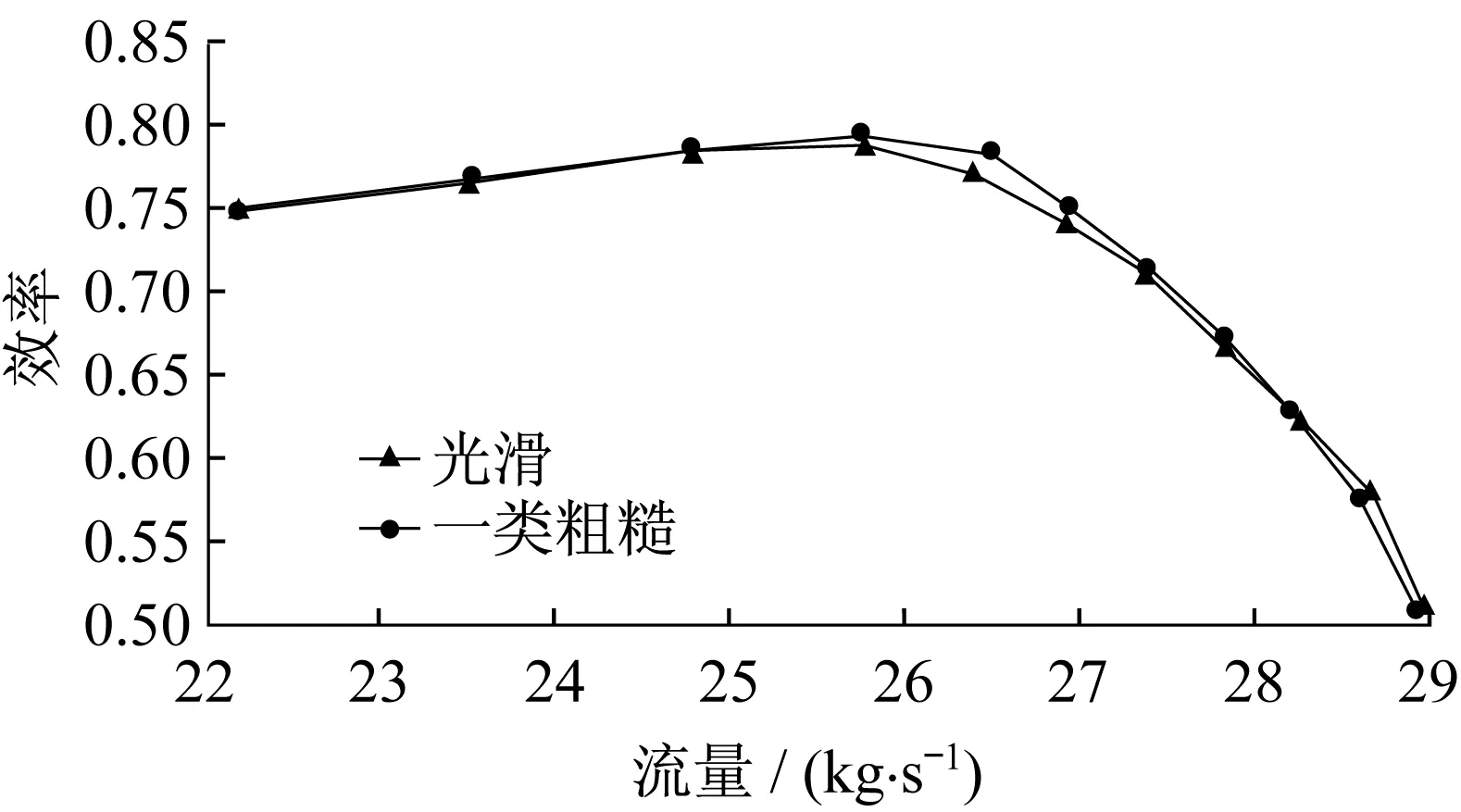

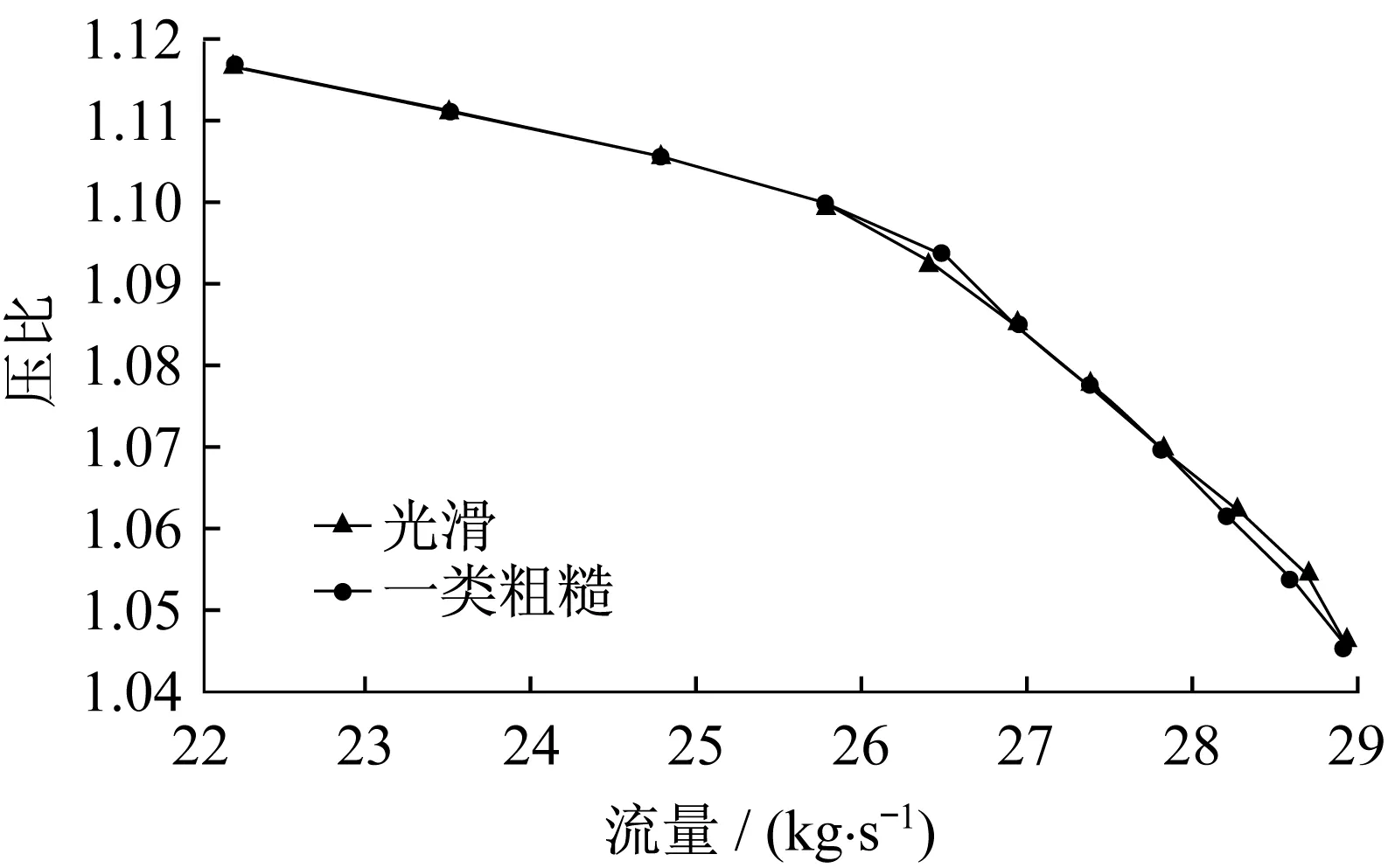

最大连续转速下风扇叶片不同表面粗糙度时风扇效率随气流流量变化曲线如图2所示,风扇压比随气流流量变化曲线如图3所示。由图2、图3可以发现,叶片表面变粗糙,使特性曲线整体左移,气流流量相同时,风扇压比、效率均有下降趋势。

▲图2 最大连续转速下风扇叶片不同表面粗糙度时风扇效率随气流流量变化曲线

▲图3 最大连续转速下风扇叶片不同表面粗糙度时风扇压比随气流流量变化曲线

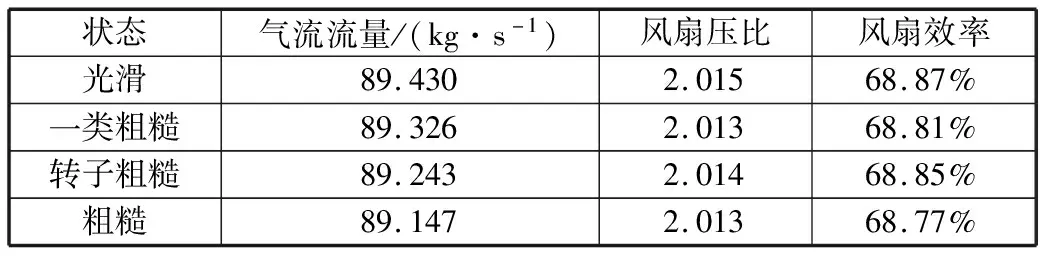

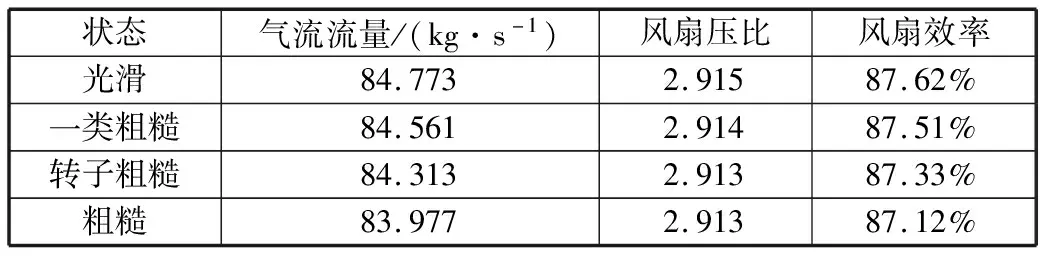

最大及最小气流流量时风扇性能分别见表1、表2。最大气流流量时,在相同计算条件下,一类粗糙状态使最大气流流量降低0.104 kg/s,所有转子叶片、静子叶片表面均变粗糙,最大气流流量降低可达0.283 kg/s。最小气流流量时,气流流量降低情况变得更加明显,一类粗糙状态使最小气流流量降低0.212 kg/s,所有转子叶片、静子叶片表面均变粗糙,最小气流流量降低达0.8 kg/s。

表1 最大气流流量时风扇性能

表2 最小气流流量时风扇性能

当风扇计算条件相同时,叶片表面粗糙度变化所导致的风扇效率和压比变化较小。最大气流流量时,风扇效率和压比变化几乎可以忽略。最小气流流量时,叶片表面粗糙度影响增大,一类粗糙状态时风扇效率下降0.11个百分点,所有转子叶片、静子叶片表面均变粗糙,风扇效率下降0.5个百分点。

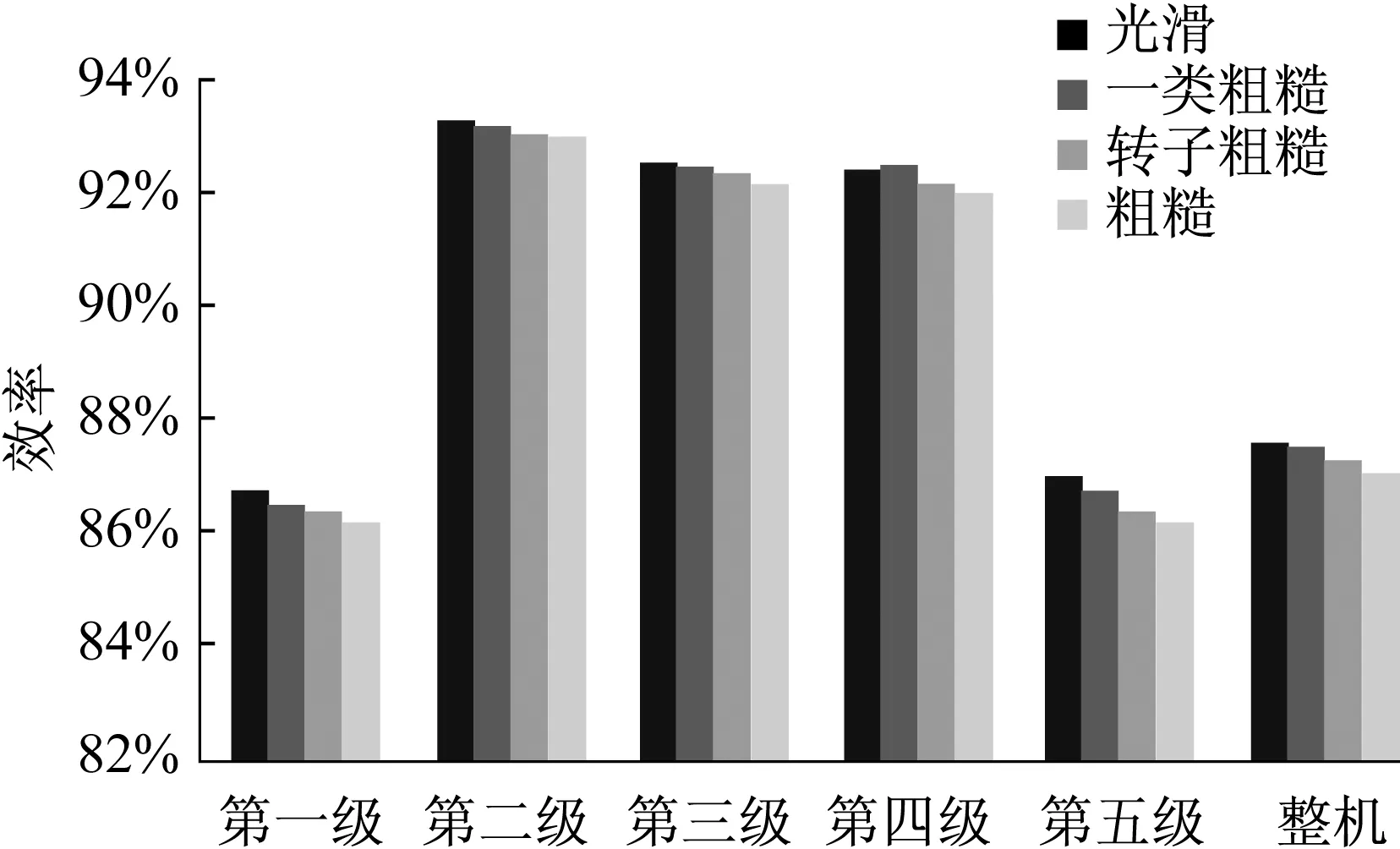

最大连续转速下风扇叶片不同表面粗糙度时风扇各级效率变化如图4所示。由图4可以看出,随着叶片表面变粗糙,风扇各级效率出现下降趋势,粗糙状态时风扇效率下降0.51个百分点。风扇中间三级效率随叶片表面粗糙度变化相对较小,在粗糙状态下,风扇中间三级效率下降在0.4个百分点以内。风扇第一级和第五级效率随叶片表面粗糙度变化相对明显,下降均大于0.6个百分点。由于阻尼台的影响,第一级和第五级效率明显低于中间三级效率。

▲图4 最大连续转速下风扇叶片不同表面粗糙度时风扇效率变化

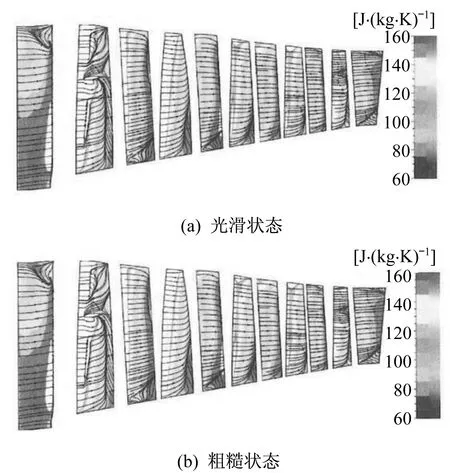

最小气流流量时风扇叶片表面粗糙度为光滑及粗糙状态叶片表面气流极限流线和熵分布云图如图5所示。由图5可以看出,比较光滑和粗糙状态风扇叶片表面气流极限流线和熵分布,两者并无过大区别,由此可以认为,即使为最小气流流量,在所研究的叶片表面粗糙度范围内,叶片表面变粗糙并未使气流状况发生较大变化。

▲图5 最小气流流量时风扇叶片表面气流极限流线和熵分布云图

慢车转速下风扇叶片不同表面粗糙度时风扇效率与压比随气流流量变化曲线分别如图6、图7所示。由图6、图7可以发现,第一级、第五级转子叶片页片表面粗糙时,叶片表面粗糙度对风扇性能的影响极其微小,可以忽略。

5 试验验证

某台航空发动机三次大修后性能偏低,为验证上述仿真计算得到的风扇叶片表面粗糙度对风扇性能的影响,对这台航空发动机风扇第一级、第五级转子叶片精抛,进行对比试验。

▲图6 慢车转速下风扇叶片不同表面粗糙度时风扇效率随气流流量变化曲线

▲图7 慢车转速下风扇叶片不同表面粗糙度时风扇压比随气流流量变化曲线

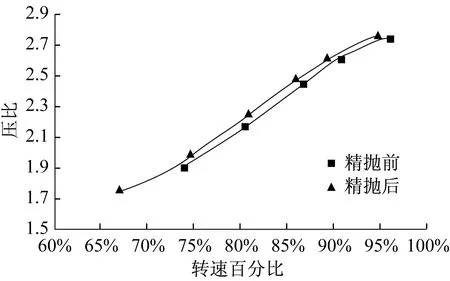

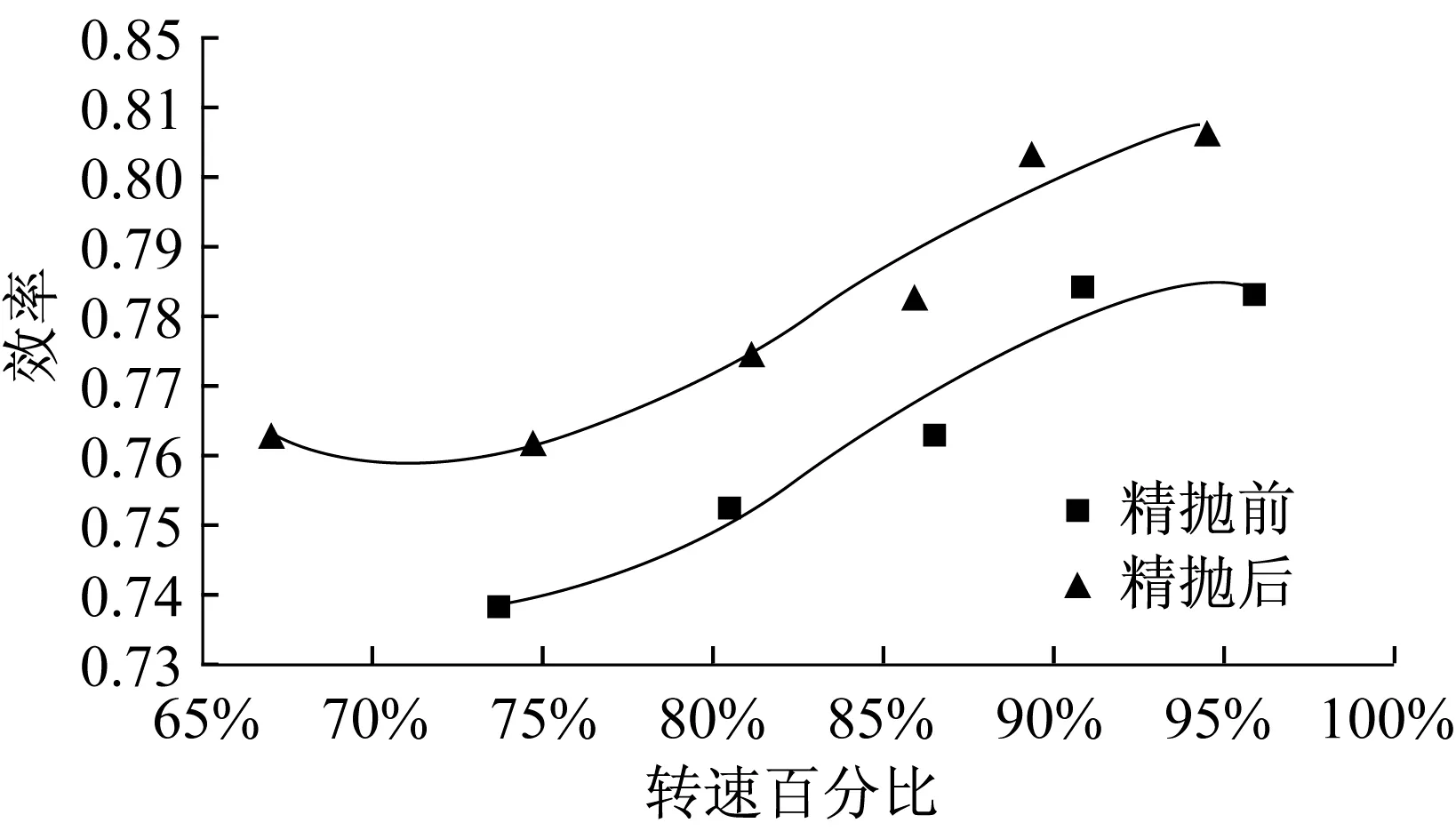

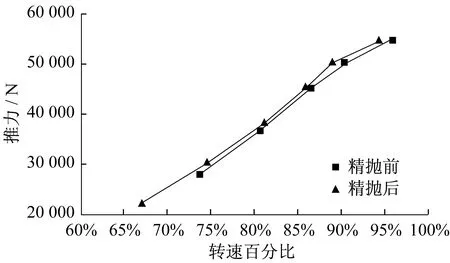

对风扇第一级、第五级转子叶片精抛前后进行试车,风扇压比与航空发动机转速关系如图8所示,风扇效率与航空发动机转速关系如图9所示,航空发动机推力与航空发动机转速关系如图10所示。从试车结果可以看出,相同航空发动机转速下,风扇压比提高最大约1.5%,风扇效率提高最大约2个百分点,航空发动机推力增大最大约1 200 N。对于这台航空发动机而言,精抛风扇第一级、第五级转子叶片可以达到提高推力、改善航空发动机性能的目的。

▲图8 风扇压比与航空发动机转速关系

实际试车时精抛风扇第一级、第五级转子叶片效果相比数值模拟计算更为明显。分析原因可能为航空发动机使用时间长,工况恶劣,数值模拟计算模型只改变叶片表面粗糙度,其余均为理想状况,部件性能处于较优的状态。

▲图9 风扇效率与航空发动机转速关系

▲图10 航空发动机推力与航空发动机转速关系

6 结束语

笔者采用数值模拟方法对航空发动机风扇进行研究,对比分析风扇叶片不同表面粗糙度时的风扇性能及流场。结合修理航空发动机试车验证,表明叶片表面粗糙度值增大会导致风扇效率和压比下降,最大气流流量减小。

在最大连续转速时,叶片表面粗糙的度影响相对较大。在慢车转速时,叶片表面粗糙度的影响可以忽略。与风扇中间三级相比,风扇第一级和第五级转子叶片表面粗糙度对风扇性能的影响更大。通过精抛风扇第一级、第五级转子叶片,可以达到改善航空发动机性能的目的。