基于拓扑优化的泡沫填充点阵结构力学行为研究*

□ 方泽辉 □ 李鑫宇 □ 蒋钰婷 □ 叶加健 □ 丁圆圆 □ 周风华

宁波大学 机械工程与力学学院 浙江宁波 315211

1 研究背景

点阵材料因微观结构的可设计性而成为一种多功能轻量化材料,具有高比刚度、高比模量、隔声、隔热、吸能等特性[1-2]。通过对微观结构进行重新编辑,多种具有重要功能的点阵材料被设计出来,如体心立方材料、面心立方材料、金字塔材料、八面体材料、十四面体材料等[3-10]。拓扑优化方法的发展对于点阵结构材料的设计而言,具有非常重要的作用。拓扑优化方法是一种可选择对材料宏观性能进行优化的结构设计方法,对于材料整体刚度优化问题的解决尤为方便和适用[11]。Yang Chengxing等[12]采用拓扑优化方法,设计了刚度最大的四种晶格材料,分别为面-边立方体材料、边-顶点立方体材料、面-顶点立方体材料、面-边-顶点立方体材料。结果表明,四种晶格材料均表现出不同的变形方式,其中边-顶点立方体材料的力学性能最优。Song Jian等[13]通过拓扑优化方法,成功设计了一种以刚度最大化为目标的类墨鱼骨点阵结构。压缩试验结果表明,这一类墨鱼骨点阵结构具有高比压缩模量和良好的能量吸收效率。

泡沫填充的复合结构被广泛应用于汽车、航天、航空等领域,用于提升结构在缓冲吸能方面的性能。泡沫填充材料自身具有稳定且较长的吸能平台段,可以在一定程度上提高结构变形的稳定性。Reid等[14]通过静动态试验,分析了聚氨酯泡沫填充金属薄壁圆管的轴向力学性能,发现当填充泡沫材料后,结构的变形模式由金刚石模式转变为轴对称圆环模式,这种转变提高了结构变形的稳定性。文献[14]还给出了泡沫填充管的平均力方程。泡沫填充材料和被填充结构之间的相互作用会提升整个结构的性能。王敏[15]对比泡沫填充管、夹芯管、双管结构在准静态轴向压缩下的吸能特性,发现填充泡沫能极大提高圆管结构的吸能能力。薄壁外管在夹层泡沫的辅助下,变形模式趋于更加稳定的规整金刚石模式,成为良好的吸能构件,从而提高整体结构的吸能能力。

通过相关研究,可以发现基于拓扑优化可以很容易得到刚度优化的点阵结构[16-18],填充泡沫能够在此基础上使结构的力学性能得到进一步提高。为更好地促进多功能材料的发展,笔者研究泡沫填充点阵结构在准静态加载条件下的压缩行为,并分析泡沫填充点阵结构的应力-应变曲线、变形机理、吸能行为等力学性能。

2 泡沫填充点阵结构设计

变密度法作为目前主流的拓扑优化方法[19-20],常用于探索特定相对密度下材料的最大刚度。变密度法的过程可以总结如下:首先,将连续体结构模型离散为有限元模型,并假定各单元的密度是均匀的;然后,将结构中的单元密度作为设计变量,使问题转化为求解结构在一定体积分数下的空间材料最优分布问题;最后,采用过滤函数删除低密度单元材料,得到优化结构。假设结构中各单元的相对密度为xi,则基于固体各向同性材料惩罚模型,所对应的杨氏模量Ei为[21]:

(1)

式中:Es为基材杨氏模量;p为惩罚参数。

(2)

约束条件为:

(3)

式中:X为设计变量相对密度;xn为第n个设计变量相对密度;R为设计变量相对密度矩阵;C为结构柔度;F为加载向量;U为位移向量;K为结构刚度矩阵;ui为位移向量矩阵;k0为初始单元刚度矩阵;V为优化体积;V0为初始体积;f为体积分数;xmin为最小密度限制,接近于0。

结构的柔度和刚度是一对相反的物理量,这意味着式(2)中的结构柔度最小值等同于结构的最大刚度。由此,给定体积分数的结构刚度最大化问题可以采用式(2)和式(3)进行求解。

笔者应用ANSYS Workbench软件中的拓扑优化模块求解上述拓扑优化问题。

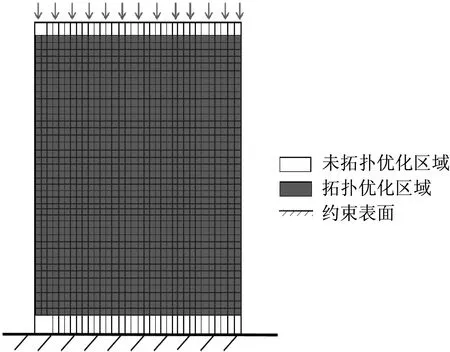

应用ANSYS Workbench软件中的拓扑优化模块设计单轴压缩下刚度最大的点阵结构。设计时,最初建立一个简单的长方体结构,长方体高、宽、深的比约为1.5∶1∶1[22-23]。为了开展拓扑优化,建立Solid186单元20节点初始三维周期单元及其有限元模型,如图1所示。顶部和底部单元并未进行拓扑优化,便于设立边界约束和施加载荷。对长方体结构的顶面施加压力,设计区域的底层和底面四个角为约束面,以便后续拓扑优化。

▲图1 初始三维周期单元及有限元模型

拓扑优化结构随体积分数减小演化过程如图2所示。由图2可以看出,在轴向压力的作用下,刚度导向的优化结构在不同体积分数下表现出相似的结构布局。这一拓扑优化结构以Z轴为对称,由四个角上的倾斜立柱组成。随着体积分数的减小,倾斜立柱变得越来越细,倾斜立柱上部逐渐向树枝状结构转变,以保证拓扑结构在高孔隙率下能够达到最佳的支撑刚度。需要指出的是,这些拓扑优化结构的上下底板不包括在拓扑优化过程中,因此上下两个底板的尺寸与拓扑优化结构的体积分数无关。针对一般点阵材料的孔隙率特点,采用相对密度为0.1的拓扑优化结构,这种结构为刚度导向点阵结构。应用基于多射流熔融工艺的Jet Fusion 5200工业级三维打印机,制造刚度导向点阵结构试样,基材采用PA12多功能热塑性塑料,可以实现极高的尺寸精度。PA12多功能热塑性塑料的参数见表1。

表1 PA12多功能热塑性塑料参数

笔者通过三维打印技术获得了刚度导向点阵结构试样,如图3所示。每个试样准备两组,尺寸、性能相同。需要注意的是,不考虑横向板厚度,刚度导向点阵结构试样的相对密度,即表观密度与基材密度的比值在理论上应该等于拓扑优化中预先设定的体积分数。因此,刚度导向点阵结构试样在考虑上下底板的质量后,相对密度为15%左右。选用F-193聚氨酯发泡剂对刚度导向点阵结构进行填充,获得泡沫填充点阵结构试样,如图4所示。刚度导向点阵结构试样进行泡沫填充后,质量增大了26.5%,密度提高了26.8%。聚氨酯泡沫结构试样如图5所示。

▲图2 拓扑优化结构随体积分数减小演化过程

所有试样的主要参数见表2。

表2 试样主要参数

▲图3 刚度导向点阵结构试样

▲图4 泡沫填充点阵结构试样

▲图5 聚氨酯泡沫结构试样

3 准静态压缩试验

采用MTS810材料试验机对刚度导向点阵结构、泡沫填充点阵结构、聚氨酯泡沫结构三种试样进行单轴准静态压缩试验,同时使用高分辨率摄像机对变形过程进行记录。每次压缩试验均以特定的恒加载速度进行,得到相应的恒定名义应变率下的材料力学行为,恒定名义应变率由速率除以试样高度得到。在整个压缩过程中,实时监测和记录载荷-位移数据。加载平台及试样放置如图6所示。

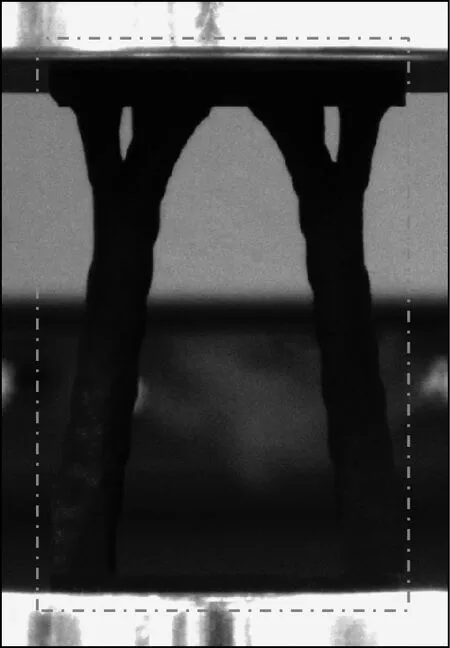

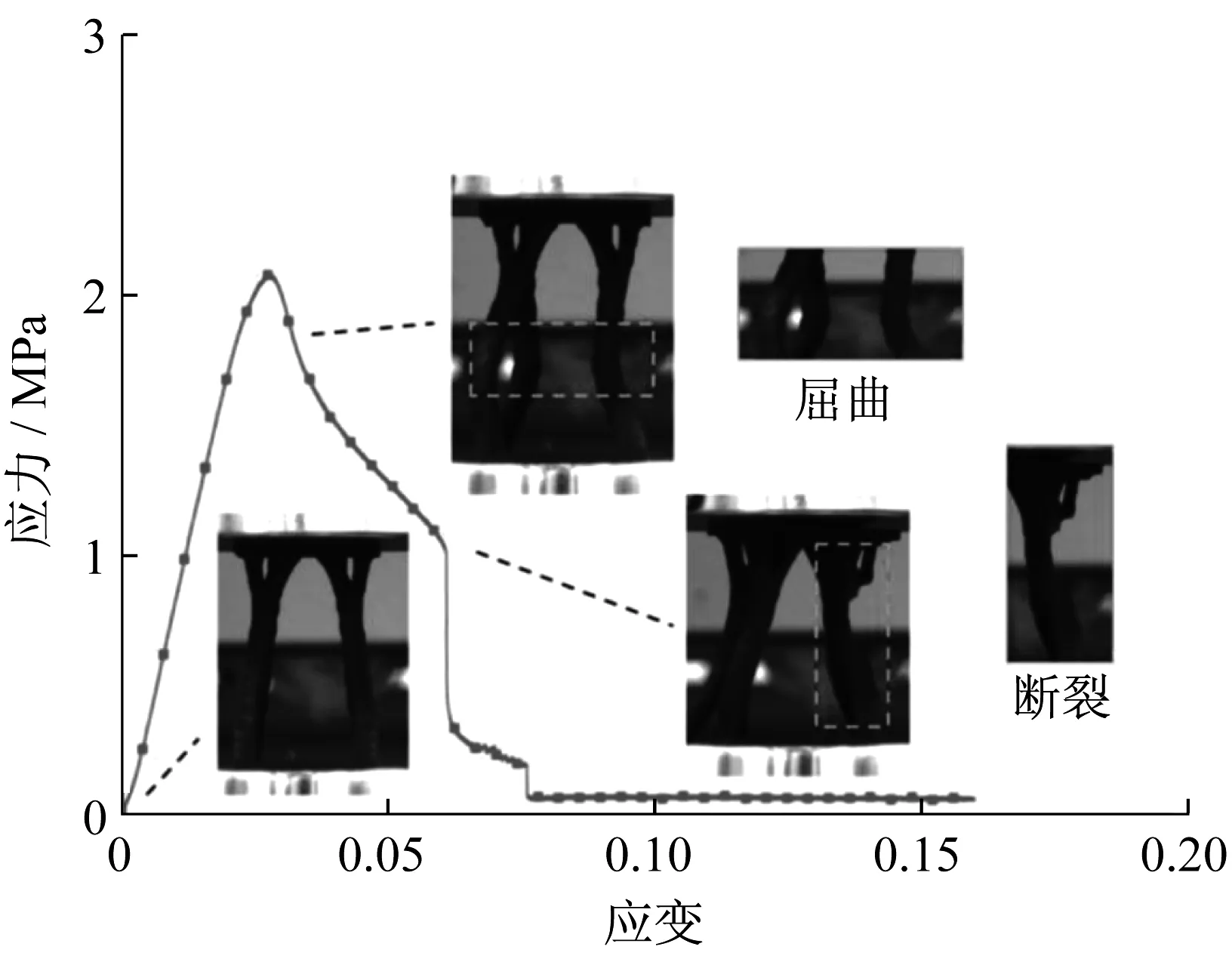

在加载应变率为10-3s-1的条件下,由MTS810材料试验机直接获得三种试样的准静态压缩应力-应变曲线,如图7所示。由图7可以看出,刚度导向点阵结构和泡沫填充点阵结构试样的准静态压缩应力-应变曲线大致可以分为两个阶段。第一阶段为弹性阶段,应力以一定的斜率迅速增大到初始压溃应力,应力-应变曲线的切线,即斜率对应试样的杨氏模量。比较两种试样的弹性阶段,可以发现这两种试样的杨氏模量基本相等,但初始压溃应力有明显差异,说明泡沫填充对材料的刚度影响不大,但对屈服应力影响很大。在第二阶段,倾斜立柱的弯曲和断裂行为使应力出现减小,并且断裂时应力出现了瞬时减小,最后结构发生倾倒而不再具有承载的能力。聚氨酯泡沫试样的准静态压缩应力-应变曲线大致可以分为三个阶段。第一阶段为弹性阶段,应力以相对较小的杨氏模量增大到初始压溃应力。在第二阶段,应力基本维持为一个平台应力。在第三阶段,结构完全压实,应力随着应变的增大而增大。

第一组刚度导向点阵结构试样准静态压缩应力-应变曲线如图8所示,第二组刚度导向点阵结构试样准静态压缩应力-应变曲线如图9所示。虽然第一组刚度导向点阵结构试样和第二组泡沫填充点阵结构试样的应力-应变曲线具有相同的趋势,但是由于填充泡沫的影响,在初始压溃应力和初始屈服应变等细节上存在较大差异。泡沫填充点阵结构试样的初始压溃应力为2.6 MPa,刚度导向点阵结构试样的初始压溃应力为2.1 MPa,泡沫填充后初始压溃压力增大了近24%。值得注意的是,泡沫填充物自身的初始压溃应力要远远低于增大的初始压溃应力。与此同时,屈服应变由0.025左右增大至0.04左右。刚度导向点阵结构在压缩过程中,倾斜立柱主要承受由竖直杆传递的力所引起的弯矩,当倾斜立柱无法承载弯矩时,发生脆性崩断。泡沫填充点阵结构在压缩变形过程中,泡沫填充物提供了侧向支撑,使倾斜立柱可以承载更高的弯矩,从而影响试样的初始压溃应力和应变,提高试样的力学性能。

▲图6 加载平台及试样放置

▲图7 试样准静态压缩应力-应变曲线

泡沫填充点阵结构压缩变形过程中,试样吸收的能量主要表现为泡沫压缩变形、倾斜立柱屈曲,以及断裂所耗散的能量。因此,笔者引入能量吸收量Q,Q定义为:

▲图8 第一组刚度导向点阵结构试样准静态压缩应力-应变曲线

▲图9 第二组刚度导向点阵结构试样准静态压缩应力-应变曲线

(4)

式中:m为刚度导向点阵结构失效时的位移;L为实时位移;Fs为试样实时载荷。

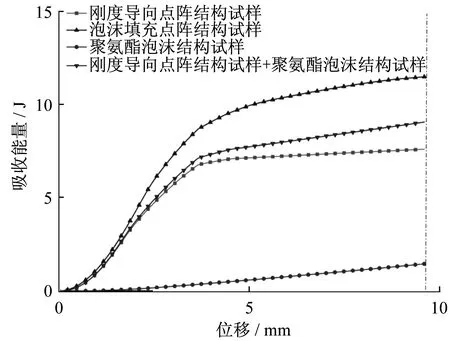

随着压缩的进行,三种试样吸收能量随位移的变化关系如图10所示。结果表明,泡沫填充点阵结构试样吸收的能量高于聚氨酯泡沫结构试样和刚度导向点阵结构试样吸收能量的总和,增大约25%。这是由于泡沫填充点阵结构在压缩变形过程中,和泡沫填充物产生了相互作用,并且泡沫填充点阵结构的变形模式变得更加稳定。

4 结束语

笔者为了研究轻质、高刚度的泡沫填充点阵结构的力学性能,基于拓扑优化方法设计,并借助三维打印技术制备了相对密度约为0.15的刚度导向点阵结构试样,结合聚氨酯泡沫结构试样,研究泡沫填充点阵结构在准静态载荷下的力学行为。

▲图10 试样能量吸收随位移变化关系

根据试验结果和相关分析,得出以下结论:泡沫填充点阵结构与刚度导向点阵结构的准静态压缩阶段基本相同,都可大致分为两个阶段,即弹性阶段和立柱屈曲到断裂而引起失稳的阶段;泡沫填充点阵结构的初始屈服强度与刚度导向点阵结构相比,提高近24%,并且提高的能力高于泡沫自身可提供的承载能力;在吸能方面,泡沫填充点阵结构能量吸收与刚度导向点阵结构和聚氨酯泡沫结构能量吸收的总和相比,增大25%左右。笔者还研究了泡沫填充点阵结构的变形机理,结果表明在压缩变形过程中,泡沫填充点阵结构主要由立柱的抗弯行为来支撑纵向载荷,泡沫填充物在压缩变形过程中提供了侧向支撑,提高了立柱承载弯矩的能力,从而提高了结构整体的屈服强度和吸能能力。通过研究说明泡沫填充点阵结构力学性能的提高并不是简单的泡沫性能与点阵结构性能的叠加,而是需要综合这两部分的相互作用。