振动激励下路面养护车辅油箱开裂问题分析

□ 伍丽娜 □ 陈 韬 □ 张 凯

1.中汽研汽车检验中心(武汉)有限公司 武汉 430056 2.中国汽车技术研究中心有限公司 天津 300300

1 分析背景

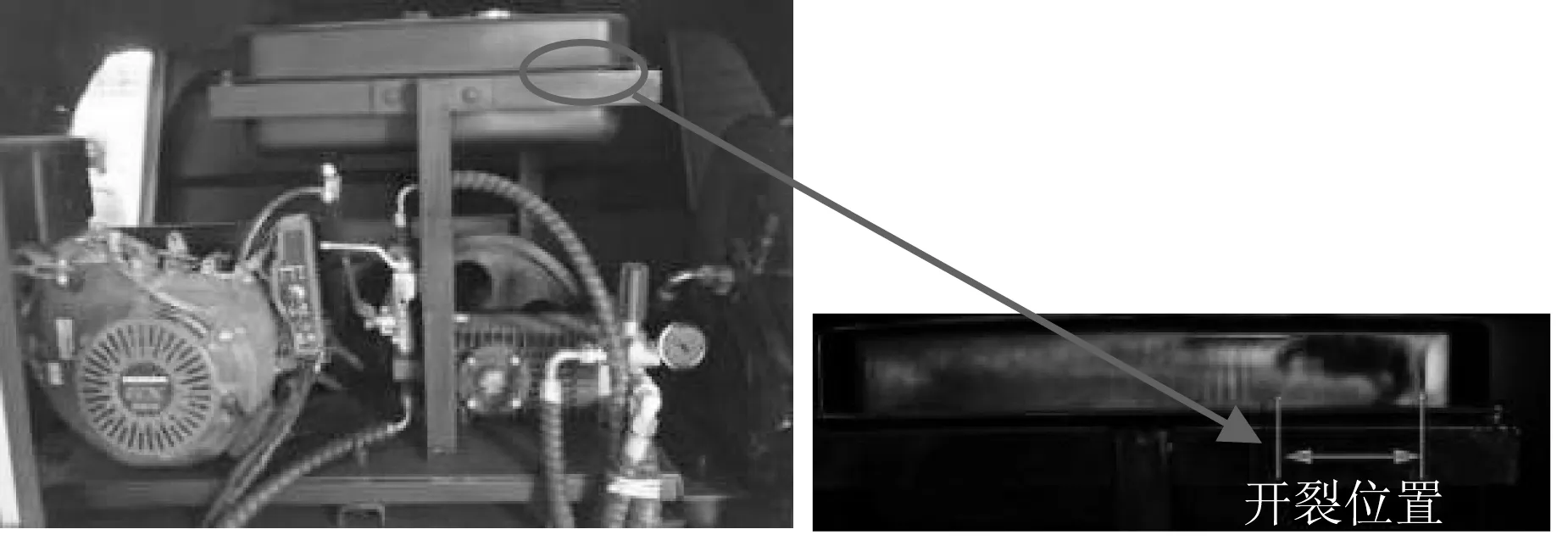

路面养护车作为城市人行道、非机动车道等狭小区域路面清洁的专用车辆,具有机动灵活、作业效率高、能实现定点去污等特点,被广泛应用于城市道路保洁作业领域。在路面养护车中,为使油箱避开高温区域,作为动力源的车载辅助汽油机与油箱采用分离式布置。为增加连续作业时间,采用大容积辅油箱代替原装油箱。在使用过程中,车载辅油箱四个边角位置经常出现开裂渗油现象,如图1所示。通过初步分析,排除辅油箱自身焊接质量问题。造成辅油箱开裂的原因主要为振动。当系统固有频率与激振频率接近时,会发生共振。在共振下运行,结构会剧烈振动,机械结构受到破坏。

针对燃油箱抗振动性能问题,国内外学者从受阻振动、振动耐久性试验、焊缝振动疲劳等方面展开一系列研究。孙钊等[1]为研究燃油箱振动耐久性试验中半箱油对燃油箱结构的影响,采用流固耦合方法进行阻尼振动分析。李骏等[2]应用有限元技术对燃油箱进行结构强度分析,提出了燃油箱结构的改进建议。董步军等[3]基于流固耦合虚拟质量法,建立油箱有限元模型,得出油箱焊缝振动疲劳的损伤值,对油箱进行优化改进。综合现有文献,对引起振动疲劳破坏的根源问题研究仍不多。

▲图1 辅油箱开裂现象

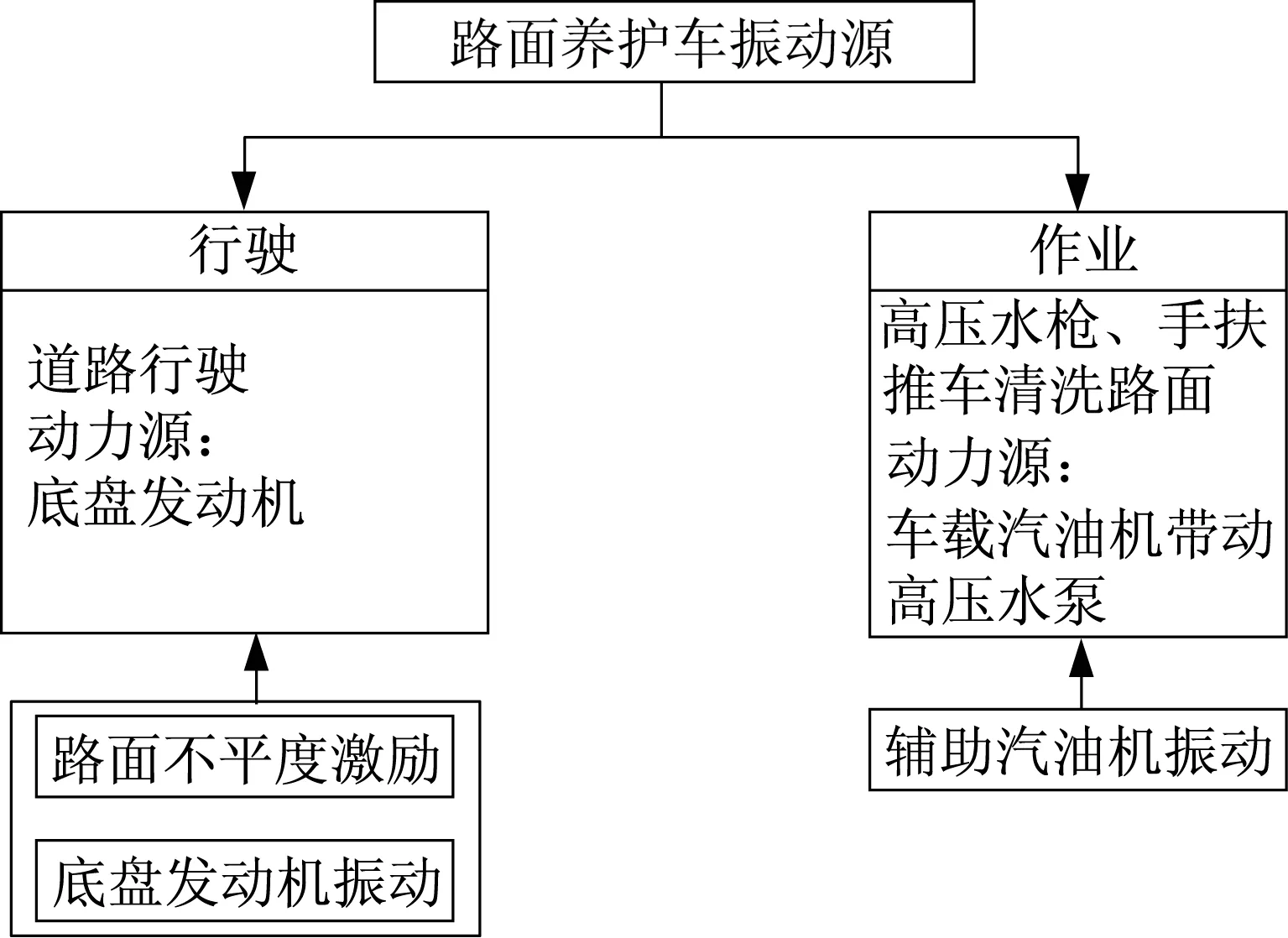

路面养护车辅油箱位置振动源主要有三个方面。一是行驶过程中,在路面激励下产生的随机振动传递至辅油箱位置。二是行驶过程中,底盘发动机振动激励传递至车身,进而传递至辅油箱位置。三是清洁作业中,车载辅助汽油机工作振动传递至辅油箱位置。路面养护车振动源分析如图2所示。

▲图2 路面养护车振动源分析

笔者针对路面养护车行驶作业状态下的振动过程,基于路面养护车作业特点及振动源,结合振动分析基础理论,应用有限元软件建立路面养护车辅油箱振动模块有限元模型,以振动仿真手段对路面养护车辅油箱开裂问题进行分析,得出辅油箱振动模块设计薄弱位置,进行结构优化设计,以解决辅油箱开裂问题。

2 振动分析基础理论

2.1 模态分析

自由模态是机械结构的固有振动特性,模态分析是研究结构动力特性的一种基本方法。采用模态分析,将线性不变系统振动微分方程组中的物理坐标变换为模态坐标,方程组解耦后成为一组以模态坐标与模态参数进行描述的独立方程。坐标变换矩阵为振型矩阵,矩阵中每列为各阶振型。模态分析应用时,建立结构动态响应预测模型,用于结构的动强度设计及疲劳寿命估计[4-7]。

对于具有n自由度的结构,静态下无阻尼振动平衡方程为:

(K-λM)X=0

(1)

λ=ω2

(2)

ω=2πf

(3)

式中:K为结构刚度矩阵;λ为特征值;M为质量矩阵;X为振动位移向量;ω为系统固有圆频率;f为频率。

在计算结构模态时,采用兰乔斯法求解式(1)特征值,可以得到振动方程的n个特征值,从而根据得到的系统的n个固有频率求解n个特征值对应的特征向量。这些特征向量构成一个线性空间的一组正交基,即为系统的主振型或主模态,所求解结构模型的变形均可以由这组正交基的线性叠加来表示。

2.2 谐响应分析

谐响应分析用于确定线性结构在承受载荷随时间按正弦规律变化时的稳态响应,分析的目的是计算出结构在几种频率下的响应。通过谐响应分析,可以获取系统在特定载荷下所激发出的固有频率和薄弱部位,帮助设计人员预测结构的持续动力特性,从而使设计人员能够验证设计的结构能否克服共振、疲劳,以及其它受迫振动引起的有害结果。谐响应分析有三种求解方法:完全法、缩减法、模态叠加法。模态叠加法相比其它两种方法,可以根据结构的固有频率进行计算叠加,计算系统结构对频率的响应[8-11]。

对于一般连续性结构,随机干扰下的运动方程为:

(4)

X(t)=φsin(ωt)

(5)

在简谐振动系统中,忽略系统阻尼,则式(4)可简化为:

X(t)[K-Mω2]=F(t)

(6)

3 激励计算

3.1 发动机激励频率

理论上,发动机每个工作循环曲轴转动两圈。单缸机每个工作循环点火爆炸一次,四缸机每个工作循环点火爆炸四次。对于单缸机,发动机每旋转两次,振动一次。对于四缸机,发动机每旋转一次,振动两次。由此,推导发动机振动频率计算式为:

(7)

式中:Fr为发动机振动频率;N为发动机转速;Z为发动机缸数;P为发动机冲程数。

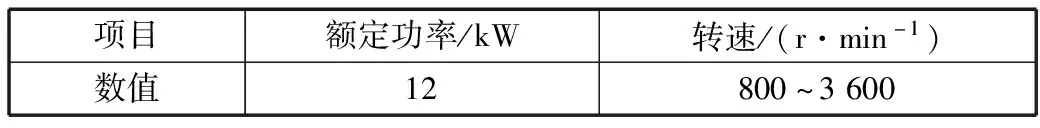

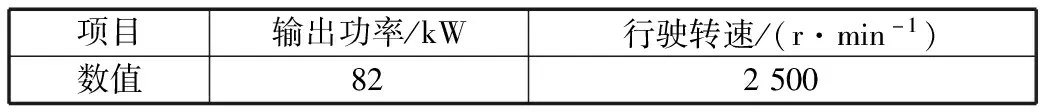

3.2 辅助汽油机激励频率

路面养护车车载辅助汽油机为单缸、四冲程,技术参数见表1。将参数代入式(7),计算得辅助汽油机振动频率范围为7.5~30 Hz。

表1 辅助汽油机技术参数

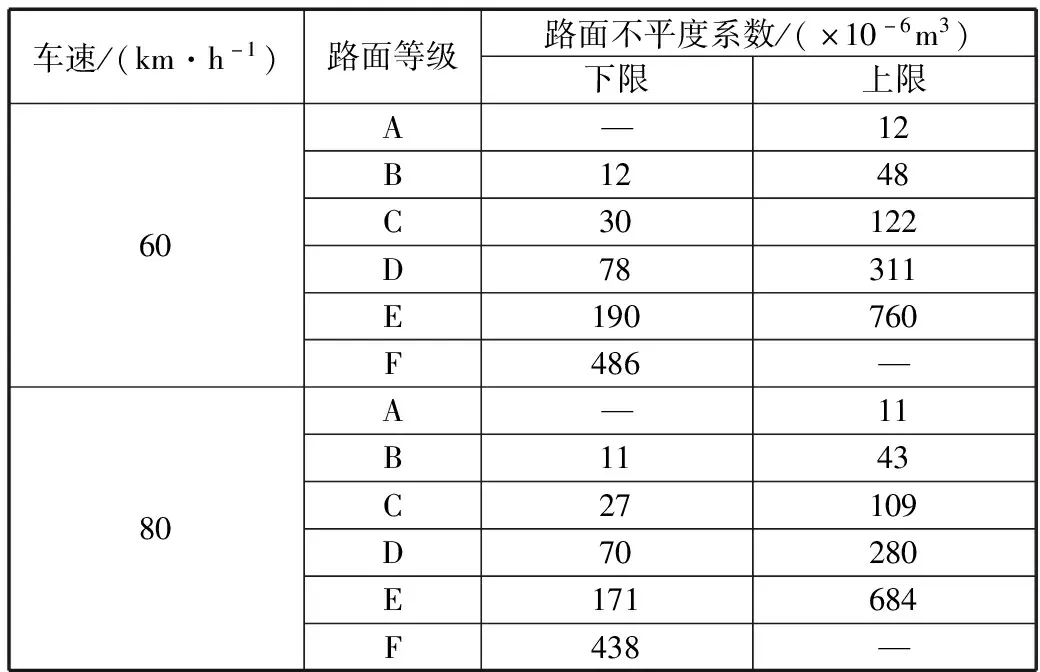

3.3 路面随机激励

按照GB/T 7031—1986《车辆振动输入 路面平度表示方法》,将路面分为八级。文献[12-13]从行车舒适性角度研究了路面不平度的分级,以行车舒适性界限对路面不平度进行了重新划分。路面不平度系数范围见表2。

表2 路面不平度系数范围

路面养护车行驶场景为城市道路,取车速为20 km/h,选择A级路面作为路面激励输入参考。

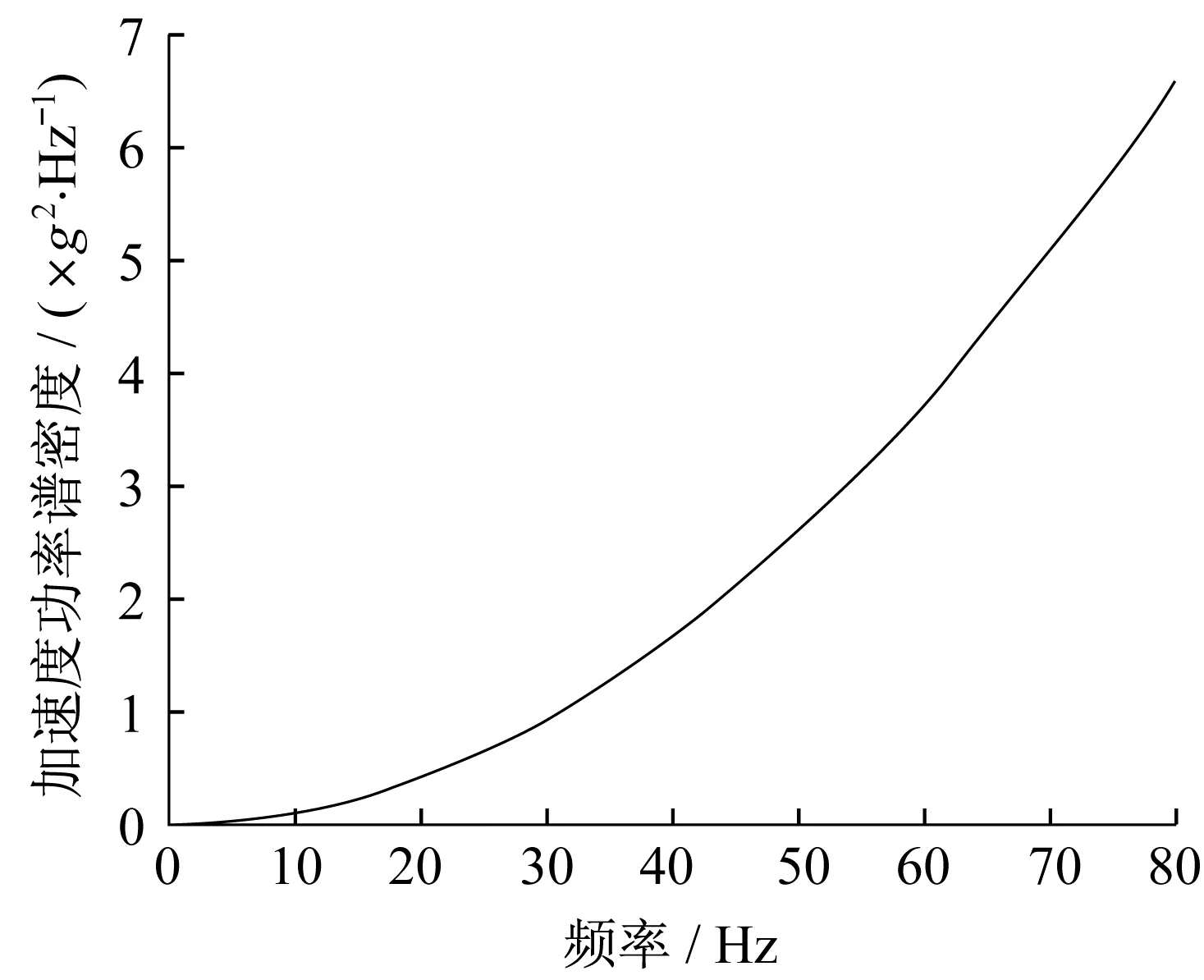

时间频率下的路面不平度加速度功率谱密度函数为:

(8)

根据已知条件,式(8)可简化为:

(9)

根据式(9)拟合出路面养护车行驶工作状态下基于路面激励的加速度功率谱密度曲线,如图3所示。图3中,g为重力加速度。

▲图3 路面养护车加速度功率谱密度曲线

各频率下的加速度计算式为:

(10)

式中:σ加速度均方根;f1为初始频率;f2为终止频率。

根据已知条件,由式(10)计算得到各频率下的加速度,见表3。

表3 各频率下加速度

4 系统振动模型

采用建模软件建立辅油箱振动模块几何模型,如图4所示。将模型简化后,导入有限元分析软件。考虑燃油对油箱结构特性的影响,基于虚拟质量法,将燃油质量作为虚拟质量,以质量单元形式直接添加至油箱结构,并添加边界条件与约束,建立辅油箱振动模块有限元模型,如图5所示。

▲图4 辅油箱振动模块几何模型

▲图5 辅油箱振动模块有限元模型

在有限元模型中,对安装底架添加固定约束。在发动机及高压水泵安装座孔位置处以汽油机振动频率范围为频率幅值,结合GB 18296—2019《汽车燃油箱及其安装的安全性能要求和试验方法》标准要求,添加纵向向上3g加速度正弦载荷。

5 模态分析

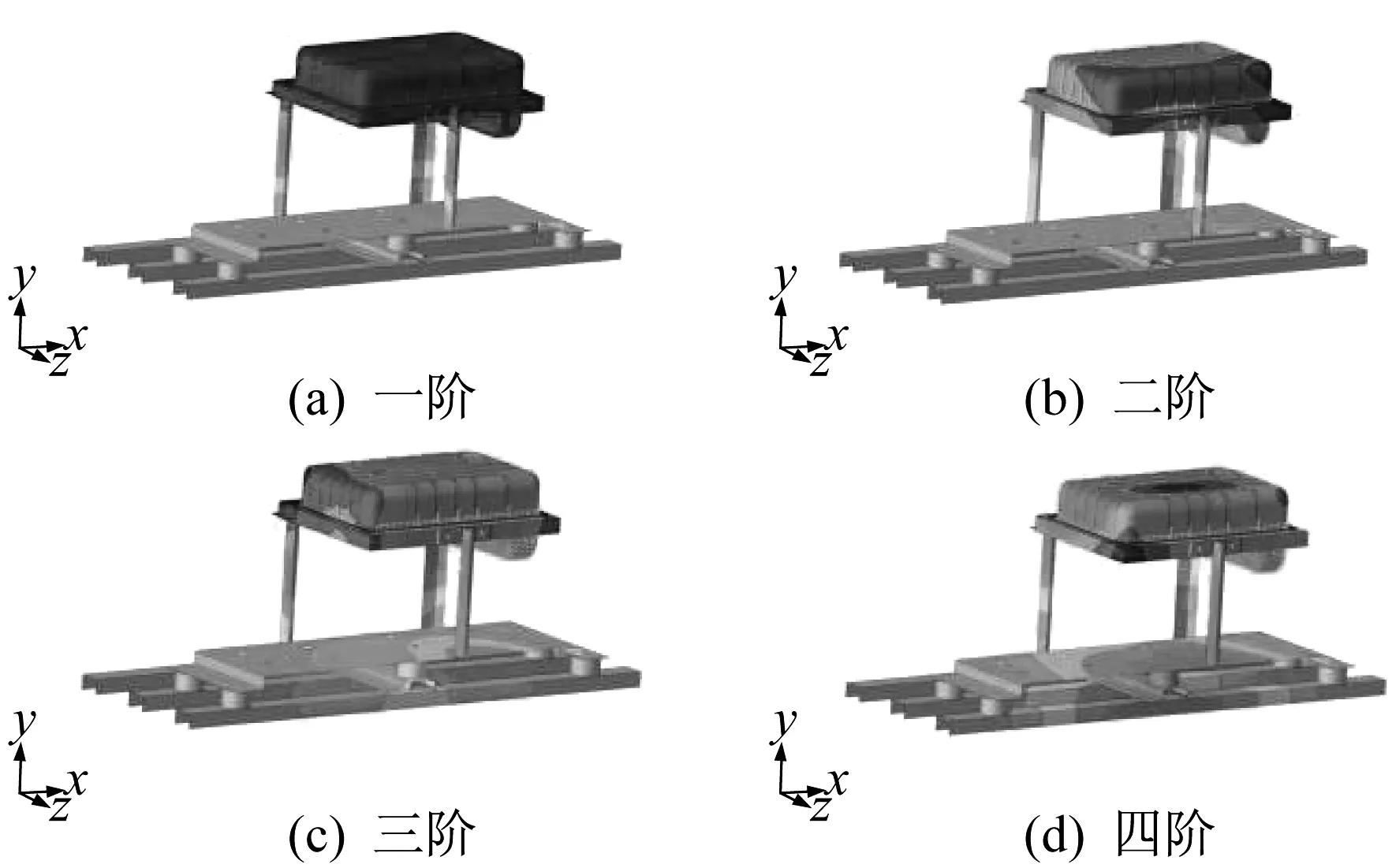

对辅油箱振动模块有限元模型进行模态分析,获得系统在自由状态下的振型。一般低阶时振型对结构动态响应比较大,因此在分析过程中选取前四阶,振型如图6所示,固有频率见表4。

表4 辅油箱振动模块自由模态前四阶固有频率

由图6可以看出,辅油箱位置振幅较大,振型表现为z轴方向起伏[14-17]。

6 振动分析

路面养护车在行驶作业状态下,主要的振动激励源有路面不平度、底盘发动机、辅助汽油机。

▲图6 辅油箱振动模块自由模态前四阶振型

路面养护车底盘发动机为四缸、四冲程,技术参数见表5,计算可得底盘发动机在正常行驶状态下的激励频率为83.3 Hz,与辅油箱振动模块自由模态下的前四阶频率进行对比,底盘发动机的激励频率不会使系统产生共振。

表5 底盘发动机技术参数

由此,主要分析路面养护车行驶作业状态下由于路面不平度、辅助汽油机振动激励所引起的辅油箱振动模块的振动。

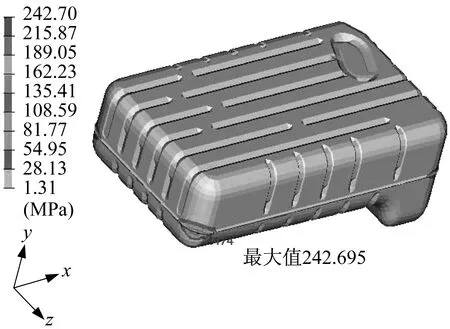

结合辅助汽油机频率响应分析结果,基于A级路面激励输入,对辅油箱振动模块进行频率响应分析,应力云图如图7所示。在频率响应分析中,5 Hz低频下辅油箱应力最大值为213.4 MPa,位于辅油箱边角位置,该位置单元应力随频率变化曲线如图8所示。辅油箱随机振动分析应力云图如图9所示。由图9可以看出,辅油箱应力最大值为242.7 MPa,位于辅油箱边角位置。

▲图7 辅油箱振动模块频率响应分析应力云图

▲图8 应力最大位置单元应力随频率变化曲线

▲图9 辅油箱振动模块随机振动分析应力云图

燃油箱材料一般为奥氏体不锈钢,经过冲压成形。奥氏体不锈钢的抗拉强度不低于760 MPa。辅油箱振动模块中,辅油箱边角位置为薄弱位置。一般情况下,采用材料抗拉强度的20%作为随机振动分析结果的安全性判定标准[18-20]。由上述分析可见,辅油箱未达到随机振动分析安全性判定标准。

7 结构改进

7.1 改进方案

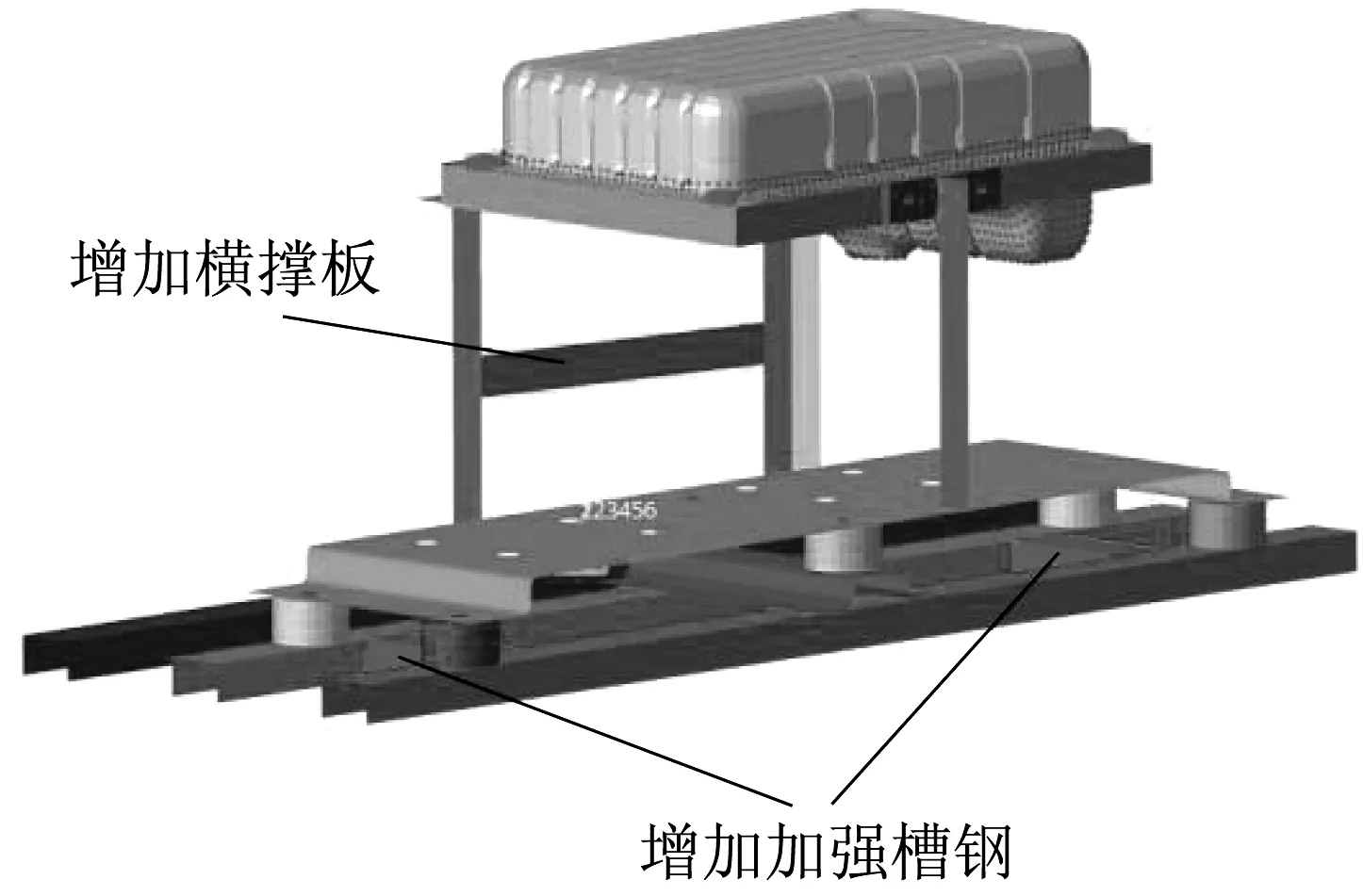

振动分析结果表明,辅油箱四个边角位置出现最大应力。通过对自由模态下各振型进行分析,系统三阶振型显示出辅油箱振动模块的薄弱位置。由此,针对原结构提出改进方案,如图10所示。

▲图10 辅油箱振动模块结构改进方案

7.2 有限元验证

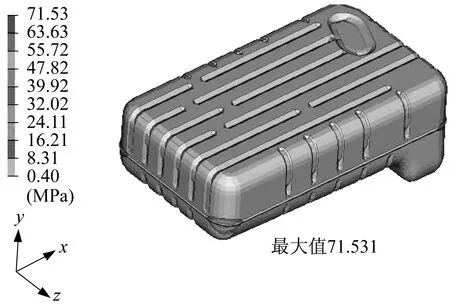

为验证改进方案的有效性,在施加同样边界约束与载荷下对改进模型进行振动分析。改进后频率响应分析应力云图如图11所示。5 Hz低频下应力最大值为71.53 MPa,位置与原结构相同。该位置单元应力随频率变化曲线如图12所示。改进后随机振动分析应力云图如图13所示,应力最大值为77.90 MPa,位置与原结构相似。改进模型仿真分析结果表明,辅油箱振动模块最大应力明显减小,且处于安全范围内,改进后辅油箱振动模块振动性能得到了改善。

▲图11 改进后辅油箱振动模块频率响应分析应力云图

▲图12 改进后应力最大位置单元应力随频率变化曲线

▲图13 改进后辅油箱振动模块随机振动分析应力云图

8 结束语

笔者结合振动分析基础理论,针对路面养护车辅油箱开裂问题,借助有限元分析软件,以正常行驶作业状态为重点,通过振动源分析得到各振动激励源,进行随机振动仿真分析,依据仿真结果提出改进方案,并对改进方案的有效性进行验证。

随机振动分析结果显示辅油箱振动模块最大应力位置出现在辅油箱边角,且最大应力不符合安全性判定标准,仿真结果与实际情况相符合。

改进方案能够有效减小辅油箱振动模块的应力,并且使最大应力符合安全性判定标准。

通过分析可知,在行驶工况下进行振动分析时,需要考虑路面及车载动力双重振动激励源对车身造成的破坏。