硫化镉固载钴卟啉催化氧化环己烷的性能研究

李佩兰,黄冠,刘鹏,彭舒婷,黄嘉嘉,罗煜辉

(广西大学 化学化工学院, 广西 南宁 530004)

0 引言

选择性催化氧化环己烷对化学工业具有重要意义,因为反应产物环己酮和环己醇是重要的化学品和原材料[1],两者的混合物被称为KA油,它们是生产己内酰胺和己二酸的关键前体,而己内酰胺和己二酸又是制造尼龙6和尼龙66的重要中间体[2-3]。KA油主要由空气氧化环己烷获得,而传统的工业方法在443 K和1.1 MPa下,使用的可溶性羧酸钴或金属-硼酸催化剂进行,环己烷转化率限制在10%以下,同时生成多种副产物[2]。在这种高温和高压的反应条件下,还存在能耗高、产率低、回收重复利用无法实现等不足之处。因此,开发环境友好、温和且高效的催化剂用于催化环己烷氧化依然是必要的。

作为细胞色素P- 450的模型催化剂[4- 6],金属卟啉是一种高选择性且高效的仿生催化剂。然而,在均相催化氧化体系中金属卟啉有可能被氧化剂氧化,分子结构受到破坏,并且难回收利用都限制了在工业过程中的实际应用。通过将金属卟啉固定在载体上可以克服这些缺点[7- 8],并且可以有效地提高金属卟啉的重复使用率及其催化活性[9]。近年来,诸多催化环己烷氧化制备KA油的催化材料已被研究。如:氧化锌负载反式CoD(p-Cl)PPCl[10],立方二氧化硅负载5,10,15,20-四(五氟苯基)卟啉氯化物[11],壳聚糖负载铁-四-(4-磺酸基苯基)卟啉[12],硫化锌负载四(4-羧基苯基)卟啉[13]都表现出较高的催化活性。但是这些催化材料催化环己烷氧化的催化性能较差,有的催化材料的可重复使用率也不高。这些因素都可能限制KA油的产业化。

在本研究中,选用钴卟啉(Co PP)模拟细胞色素P-450酶的催化中心-血红素辅助因子,以介孔硫化镉来模拟其中的半胖氨酸配体和纳米空腔结构,通过硫-金属的轴向配位作用,将金属卟啉固载在介孔硫化镉上。然后考察该催化材料催化氧气氧化环己烷的性能,探究轴向配位作用(S-Co)和介孔结构对钴卟啉催化性能的影响。

1 实验

1.1 试剂与仪器

钴卟啉(Frontier Scientific);P 123三嵌段共聚物(Sigma);盐酸溶液;正丁醇(阿拉丁);原硅酸四乙酯(TEOS,98%);四水合硝酸镉(阿拉丁);硫脲(西陇);环己烷(99.7%,阿拉丁),其余均为分析纯。

紫外可见分光光度计(型号:TU -1810 SPC,北京普析通用仪器有限公司);透射电子显微镜(型号:Titan G260-300,美国FEI公司);X射线光电子能谱仪(型号:Thermo fisher Scientific K-Alpha+,赛默飞世尔科技有限公司);全自动比表面及孔隙度分析仪(型号:ASAP 2020,美国麦克仪器公司);拉曼光谱(HORIBA HR-800,英国雷尼绍公司);热重分析仪(型号:449F3,德国耐驰仪器制造有限公司);气相色谱仪(型号:GC-7900,上海天美有限科技公司);气相色谱毛细管柱,柱型为 30 m × 0.25 mm × 0.25 μm,固定相为游离脂肪酸相( FFAP),最高使用温度为 240 ℃(大连中汇达科学仪器有限公司);压力搅拌反应釜(型号:PARR-4560,美国PARR公司)。

1.2 催化材料的制备

将P 123三嵌段共聚物 12 g ,质量百分数为35%的HCl 20 mL和正丁醇 12 g溶于35 ℃ 483 mL水中。然后,将原硅酸四乙酯 25.8 g倒入混合物中,将其在35 ℃下搅拌24 h。然后将混合物转移到水热弹中,在100 ℃下进行水热处理48 h。将制成的KIT-6过滤,用乙醇洗涤并在室温下在空气中干燥。随后在550 ℃的空气气氛中煅烧6 h,除去P 123表面活性剂,得到介孔二氧化硅KIT-6模板[14]。

在室温下将四水合硝酸镉5.2 g和硫脲 1.5 g溶解于30 mL乙醇中,并在搅拌下向混合物中加入KIT-6模板 2.7 g 。蒸发乙醇后,将固体混合物涂在5个培养皿中(直径约20 cm)。然后将混合物在160 ℃的烘箱内在空气中加热24 h,形成mp-CdS @ KIT-6中间体。可以使用2 mol NaOH水溶液 100 mL作为蚀刻剂除去二氧化硅模板,以获得mp-CdS[15]。

将适量Co PP溶解到无水乙醇中,配制1份0.1 mg/mL 的Co PP溶液。然后称取0.05 g mp-CdS分散在200 mL去离子水中,加入2 mL Co PP溶液,将悬浮液磁力搅拌并加热至50 ℃后,反应3 h,抽滤,用去离子水洗涤,将所得产物在70 ℃干燥24 h,获得Co PP/mp-CdS纳米孔催化材料。将滤液浓缩至5 mL,通过紫外可见分光光度计测定滤液无残留Co PP,得Co PP固载量为4.0 mg/g。使用ICP方法检测得Co PP固载量为3.89 mg/g。

1.3 催化材料的表征

使用TU-1810 SPC测得Co PP的紫外-可见光谱。使用ASAP 2020型分析仪于77 K下的液氮浴中测试N2吸附/脱附等温线并通过 BET法及 BJH法计算催化材料比表面积和孔径分布。使用HORIBA HR-800型拉曼光谱仪测Raman谱。用Titan G260-300型透射电子显微镜观察催化材料微观形貌,加速电压为200 kV。使用449 F 3型热重分析仪,在空气气氛中,升温速率10 ℃/min条件下对样品进行热重分析。使用配备有AlKα辐射源的X射线光电子能谱仪(XPS)分析催化材料的表面化学成分及关键元素结合能进行分析。

1.4 催化材料Co PP/mp-CdS催化氧化环己烷

向300 mL高压釜反应器中加入Co PP/mp-CdS和环己烷 200 mL。将混合物在220 r/min下搅拌并加热至所需温度。将O2连续泵入反应系统中,达到所需压力。用转子流量计测量O2流量,用数字氧气检测器控制尾气流量0.03 m3/h,反应4 h。使用装配有游离脂肪酸相(FFAP)毛细管柱(30 m × 0.25 mm × 0.25 μm)和氢火焰离子化检测器的气相色谱,采用内标法,以氯苯作为标准物质,分析每30 min反应混合物样品中环己酮和环己醇的含量。采用酸碱滴定法,以酚酞为指示剂,测定每30 min反应混合物样品中己二酸和己二酸二环己酯的含量。为了研究随后重复使用Co PP/mp-CdS,催化剂在使用后立即从反应混合物中分离出来,在85 ℃干燥,并用于下一个催化环己烷氧化反应。

2 结果与讨论

2.1 催化材料的表征

2.1.1 紫外-可见光谱分析和热重分析

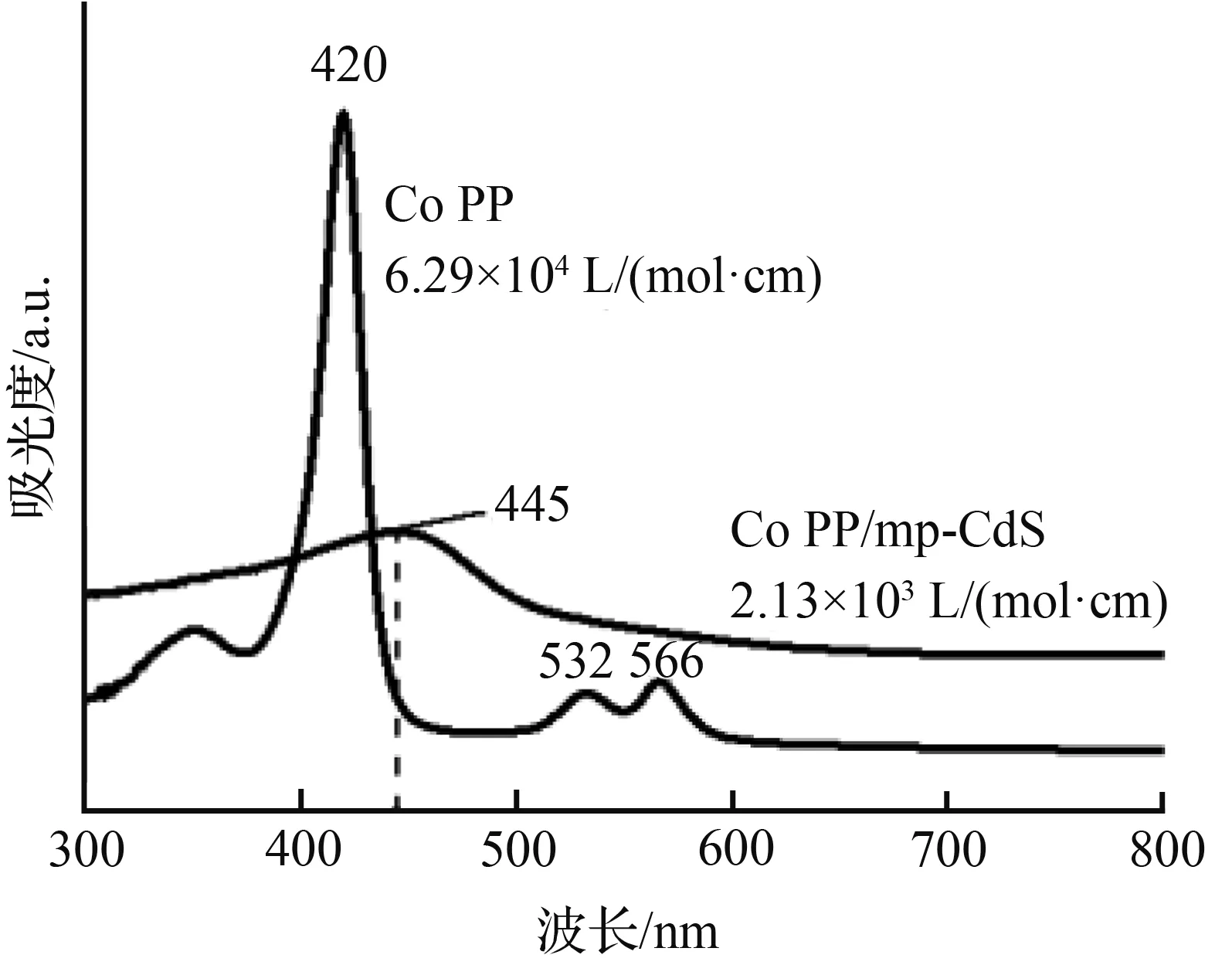

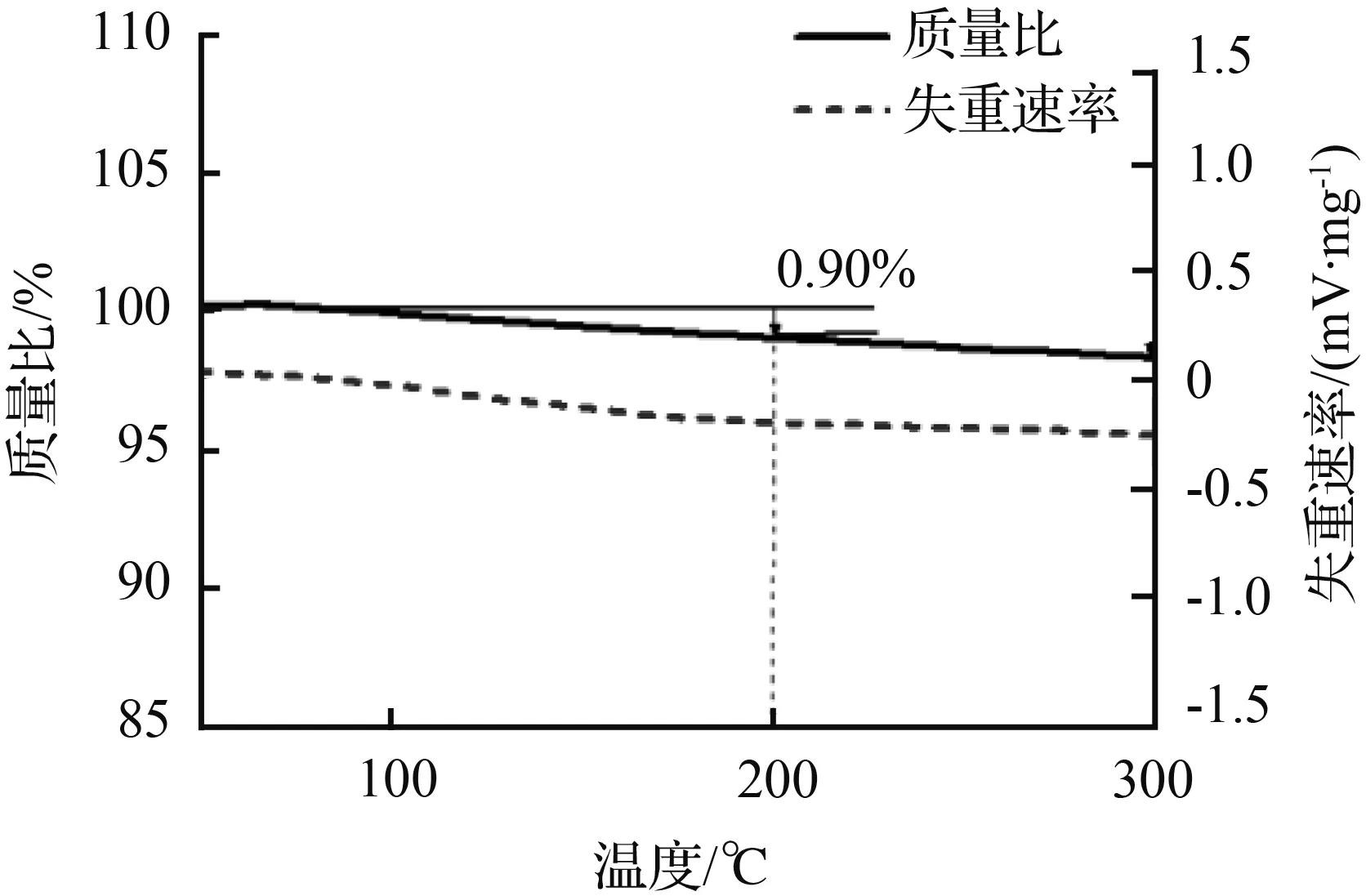

催化材料的紫外-可见光谱如图1所示。图1(a)为Co PP在无水乙醇中的紫外-可见光谱。Co PP的Soret峰在420 nm处,与文献[16-18]基本一致。将Co PP固载在mp-CdS空腔后,同样在无水乙醇中测紫外,其Soret带红移至445 nm。这说明Co PP已经通过轴向配位作用固载到了mp-CdS空腔表面上。如图1(b)所示,其中固载后滤液显示几乎无Co PP,表明已经全部固载,mp-CdS曲线上在紫外测试范围内有峰出现是由于载体的固有带隙吸收[19]。催化材料Co PP/mp-CdS的TG-DSC曲线如图2所示,温度300 ℃以下重量损失非常小,温度升到200 ℃处失重0.90%,这归因于催化材料吸附水的蒸发。这表明催化材料在本实验条件下(150~200 ℃)具有良好的热稳定性。

(a) Co pp和Co PP/mp-CdS在无水乙醇中紫外-可见光谱图

图2 Co PP/mp-CdS的TG-DSC曲线

2.1.2 Raman光谱分析

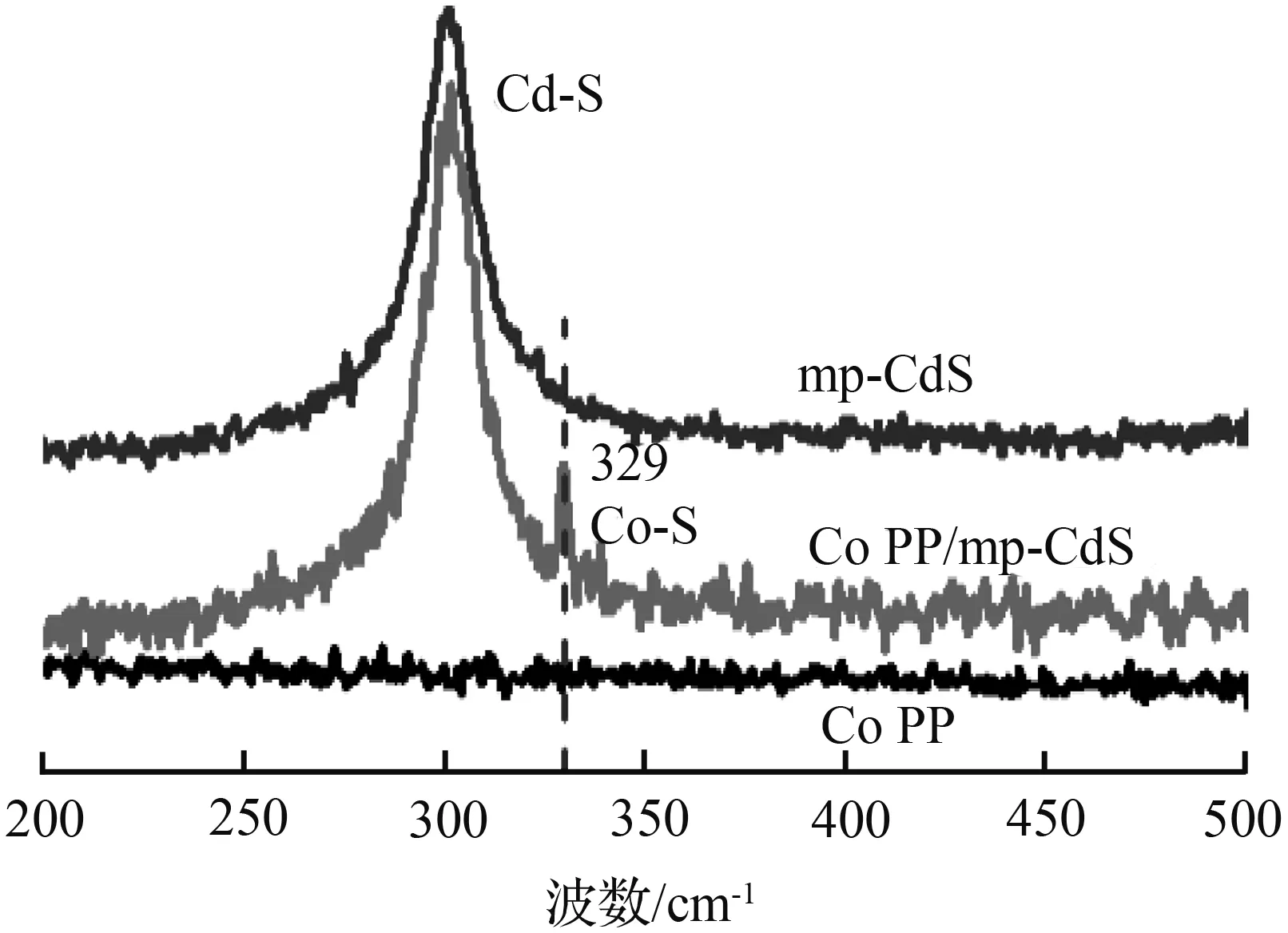

mp-CdS,Co PP,Co PP/mp-CdS在关键波数范围内的Raman光谱如图3所示。硫化镉在304 cm-1处有Cd-S峰[15],在305~400 cm-1没有峰。而Co PP/mp-CdS在329 cm-1处有Co-S峰[20-21],这也说明Co PP已经由S→Co通过轴向配位作用固载到了mp-CdS上了。Co PP/mp-CdS在450~600 cm-1范围内没有明显的峰,表明没有硫钴离子键生成[22]。

图3 mp-CdS,Co PP,Co PP/mp-CdS的Raman光谱

2.1.3 TEM和BET分析

介孔材料因其独特的介孔结构具有特殊的性能,如较大的比表面积、可调节的孔径等。介孔的大小正好与许多化合物大小相匹配,可以作为这些化合物的出色载体广泛应用于催化反应中。而较大的比表面积可提供丰富的活性位点,增加与底物的接触概率[23]。

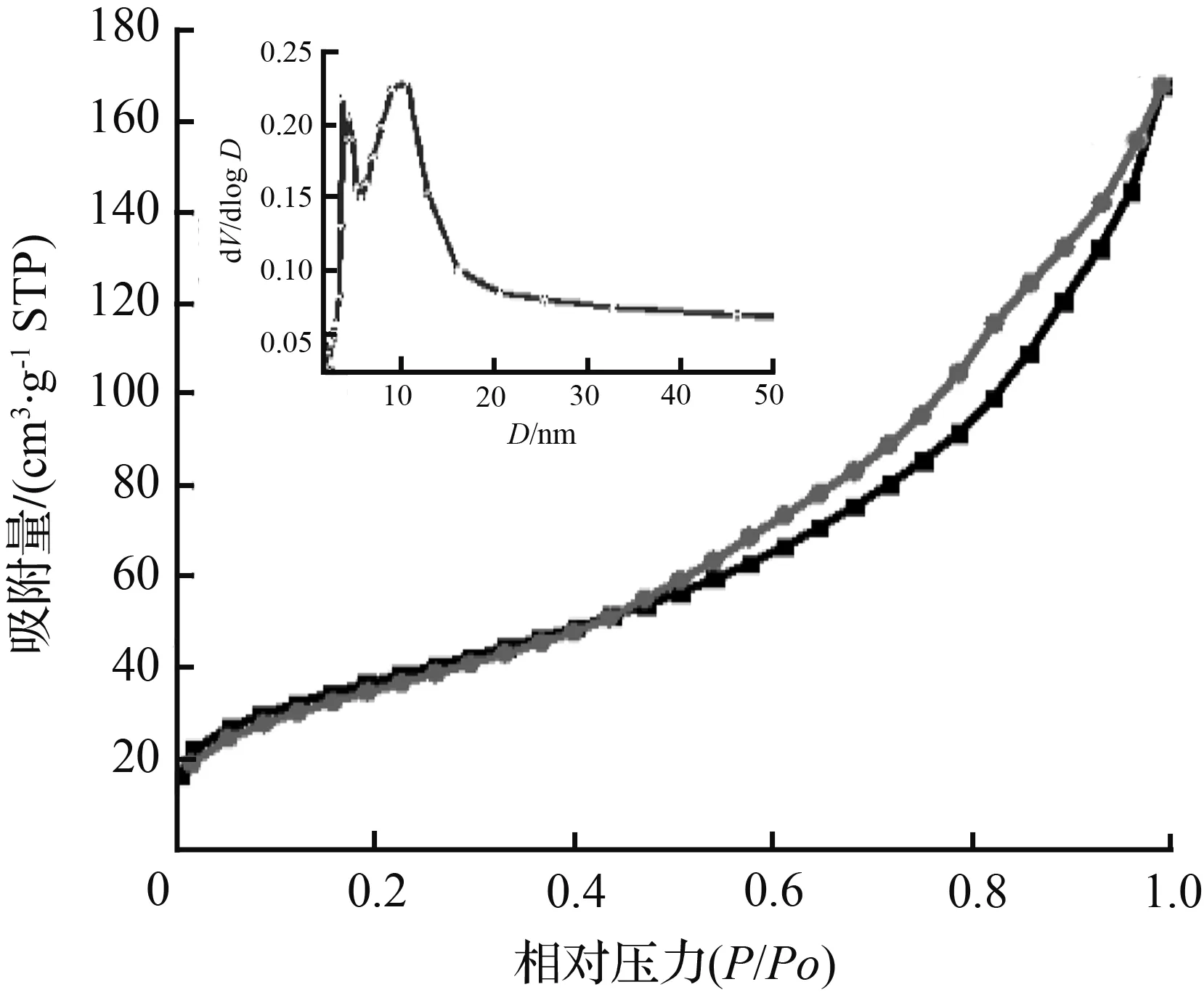

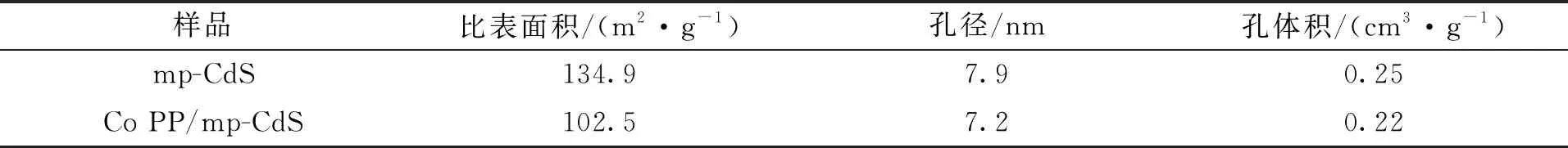

mp-CdS和Co PP/mp-CdS的TEM如图4所示。从图4可见mp-CdS 和Co PP/mp-CdS 具有规则的网格状孔隙,是介孔材料。介孔mp-CdS通过空腔和轴向配位作用固载钴卟啉,可以观察到固载后网格状孔隙变小。 mp-CdS 和Co PP/mp-CdS 的氮气吸脱附等温线及孔径分布如图5所示。从图5 可见,在0.4~1.0有滞后回线,说明这两种材料是介孔材料。mp-CdS 和Co PP/mp-CdS的结构特性见表1。从表1可见,两种材料都有较大比表面积[15],这种高比表面积有利于将Co PP轴向配位固载到mp-CdS上,有效分散Co PP,使得Co PP催化中心可以充分与氧气接触并活化氧分子。由文献[24]可知Co PP的分子直径约为2.01 nm,这些金属卟啉分子可以填充到介孔mp-CdS空腔中。

(a) mp-CdS

表1 mp-CdS和Co PP/mp-CdS的结构特性

2.1.4 X射线光电子能谱分析

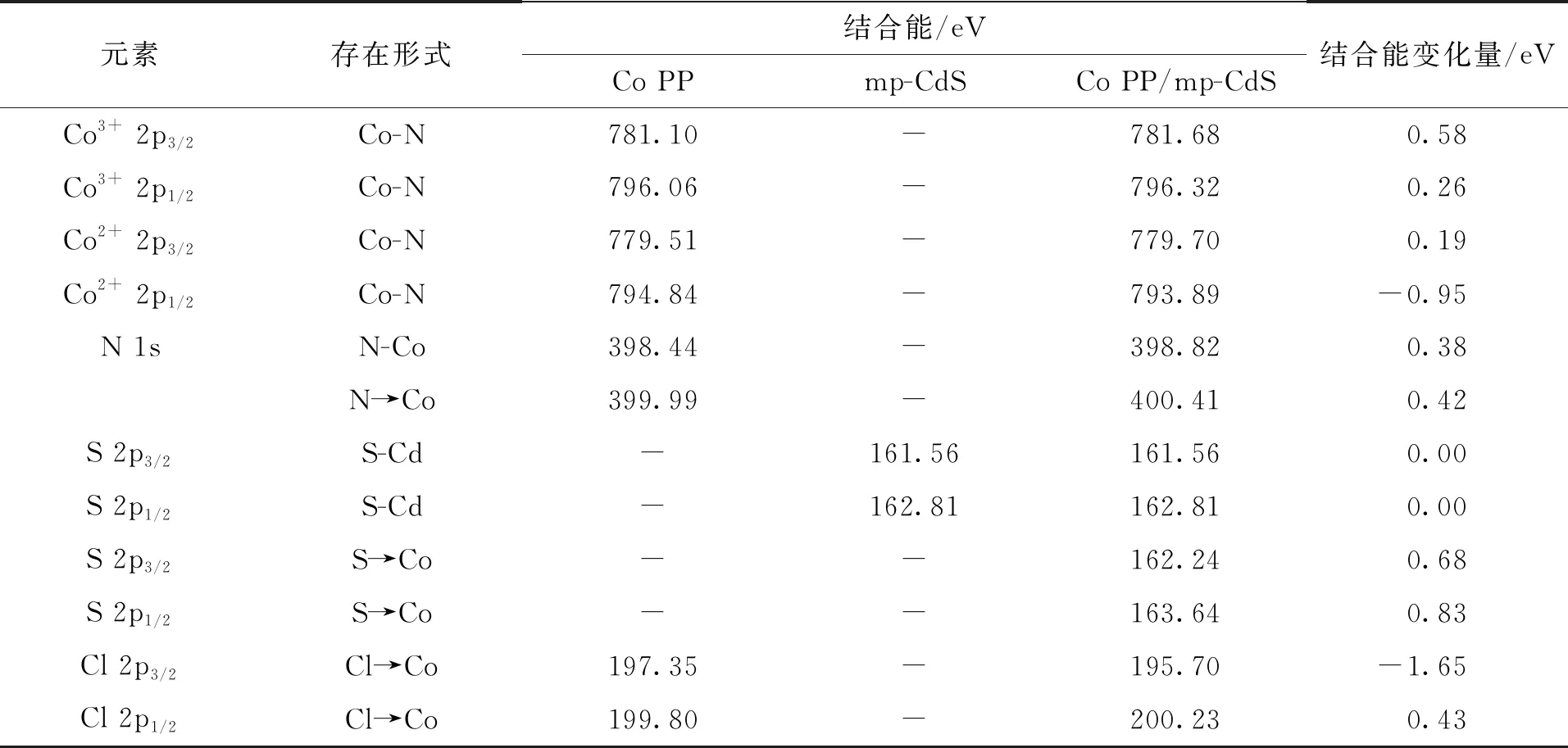

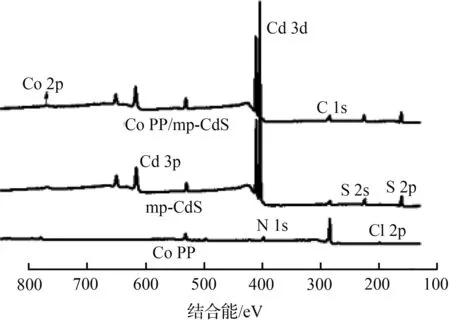

为了更好地探索Co PP和mp-CdS之间的轴向配位作用,用X射线光电子能谱(XPS)对它们进行测试表征(图6)。Co PP,mp-CdS和Co PP/mp-CdS的X射线光电子能谱和结合能变化数据见表2。

表2 Co PP、mp-CdS和 Co PP/mp-CdS的关键元素结合能

(a) 催化材料的XPS全谱

从Co PP/mp-CdS的数据中可以看到Co PP分子中的关键元素(N 1s,Co 2p,Cl 2p,S 2p),这表明Co PP分子已成功固载到了mp-CdS上。由于mp-CdS中硫原子与Co PP中钴离子的轴向配位导致硫的结合能从161.56 eV和162.81 eV[25-26]分别增强到162.24 eV和163.64 eV,即相应的结合能变化量的正值(0.68和0.83)表明硫原子的结合能增加,电子云密度降低,其孤对电子配位给了钴离子。同时,这可能使得Co PP中关键元素(Cl,Co,N)的结合能发生变化:氯的结合能从197.35 eV[27]和199.80 eV变化到195.70 eV和200.23 eV,ΔBE 值为-1.65和0.43,表明氯离子的电子云密度升高。构成钴氯键的电子更倾向于氯原子,这导致钴(Co3+2p3/2和Co3+2p1/2)的结合能分别增加了0.58 eV和0.26 eV[24,27]。这使钴离子携带更多的正电荷,并且比以前更容易结合和活化氧,这有利于进行催化氧化反应。与钴离子配位的氮原子的结合能从399.99 eV[24]增加到402.09 eV,这说明了氮与钴的配位作用在固载之后更强,提高了催化剂的稳定性。总之,这些结果表明Co PP通过轴向配位作用负载到载体mp-CdS上,硫原子对钴离子的轴向配位作用和氮与钴的配位作用将会增强了Co PP的催化活性和稳定性,增加了固载后催化剂重复使用次数。

2.2 Co PP/mp-CdS催化氧化环己烷

2.2.1 Co PP/mp-CdS催化氧化环己烷的条件探索

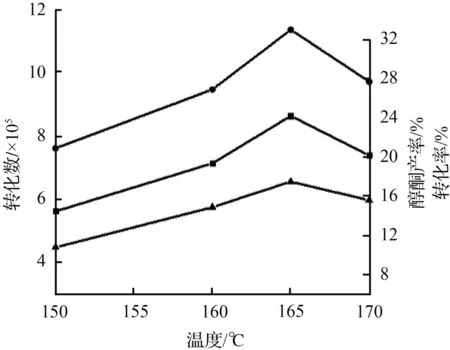

本研究将Co PP/mp-CdS作为催化材料,探究环己烷在不同反应温度、氧气压力、催化剂用量和反应时间下,Co PP/mp-CdS催化环己烷的转化率及醇酮产率变化情况(图7)。图7(a)显示了反应温度对环己烷氧化反应的影响。当温度低于165 ℃时,环己烷的转化率和环己酮与环己醇的产率随温度升高而迅速增加。环己烷的转化率从20.86%(150 ℃)增加到33.47%(165 ℃),环己酮与环己醇的产率从10.77%(150 ℃)增加到17.67%(165 ℃),均达到最高值。然而,在温度高于165 ℃时,环己烷的转化率和环己酮与环己醇的产率随温度升高而降到29.55%和16.87%(170 ℃)。这可能是因为催化剂在较高温度下的稳定性降低,结构遭到破坏[28]。所以在本实验中,最佳反应温度为165 ℃。

为了探究氧气压力对催化氧化环己烷性能的影响,在165 ℃下研究了将压力从0.7 MPa增加到1.0 MPa的催化反应效果,相关结果如图7(b)所示。环己烷的转化率和环己酮与环己醇产率随压力增加而增加,然后在反应条件下达到一定压力后降低。当压力为0.8 MPa时,环己烷的转化率和环己酮与环己醇的产率最高(35.88%和18.66%)。在165 ℃达到一定氧浓度后,催化性能达到最高点,更大的氧气压力不能显著地增加催化活性和效率,更高的氧浓度反而会破坏催化剂的结构使其失活[28],从而降低环己烷的转化率和醇酮产率。另外,反应体系中较高的氧气压力促进副产物的形成。所以0.8 MPa是促进活性和选择性的最佳压力。

在反应温度为165 ℃,氧气压力为0.8 MPa条件下,图7(c)显示了催化剂量对催化性能的影响。随着催化剂量增加至0.5 mg,观察到环己烷转化率和醇酮产率增大到最大值。而催化剂量继续增加超过0.5 mg,催化性能反而降低。这可能是出现了催化剂抑制现象[29]。

(a) 不同反应温度

图7(d)显示了在最佳反应温度、压力和催化剂量分别为165 ℃、0.8 MPa和0.5 mg的情况下,在Co PP/mp-CdS催化下的环己烷的转化率和醇酮产率的变化。在0~0.5 h内,环己烷的转化率和醇酮产率略有增加。这种现象可归因于负载型催化剂在本反应条件下经历诱导和活化,环己烷仅被氧化成非常少量的主要产物的事实。反应0.5~4 h内,醇酮产率随时间增加,然后在3.5 h处显示最大值(18.66%),并且在3.5~4 h内醇酮产率缓慢降低。而在0.5~4 h内,环己烷的转化率随时间而增加,但在3.5~4 h时醇酮产率增长比环己烷转化率增长慢,说明副产物增多。考虑到能耗和重复利用效率,选择4 h为最佳的反应时间。

综上所述,本催化材料催化氧化环己烷的最佳反应条件为温度165 ℃,氧气压力0.8 MPa,催化剂量0.5 mg和反应时间4 h。

2.2.2 Co PP/mp-CdS的循环利用及与Co PP催化性能比较

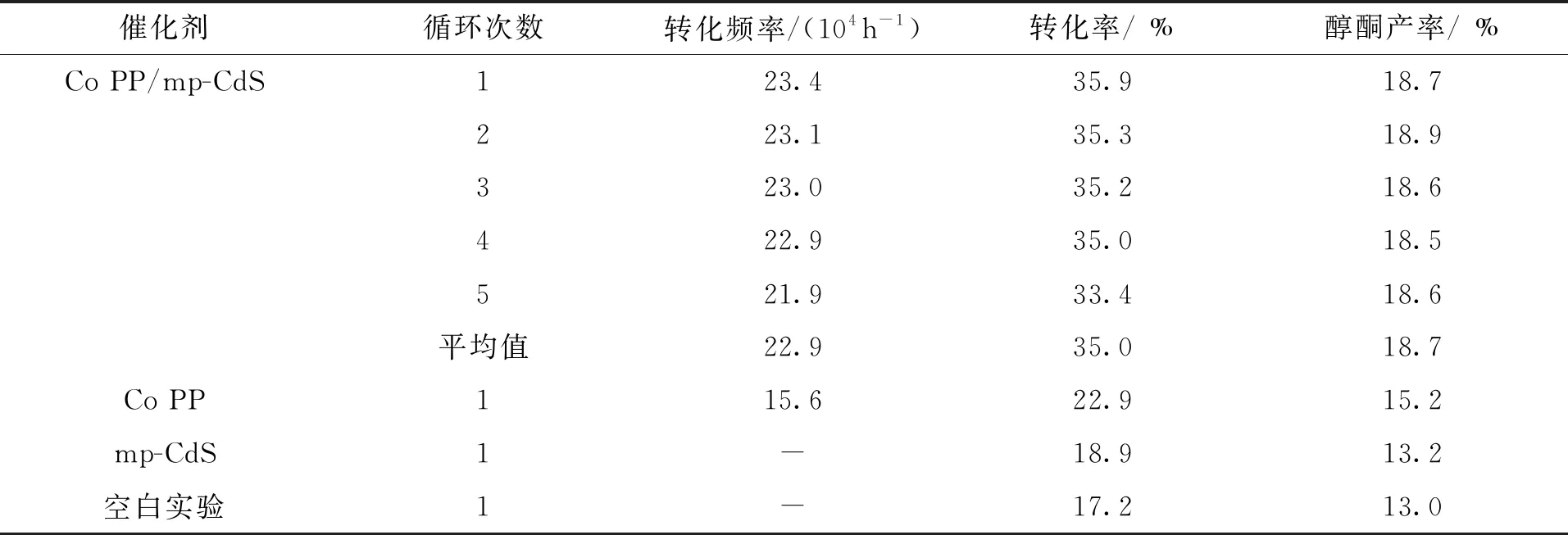

为研究循环利用Co PP/mp-CdS催化环己烷氧化反应的性能,将在最佳条件下反应完成的催化剂从反应混合物中分离出来,再进行一次催化,Co PP/mp-CdS和CoPP的催化性能对比见表3。当Co PP/mp-CdS重复使用5次时,环己烷转化率,酮醇产率仍然高于单独用Co PP催化环己烷获得的转化率和醇酮产率,同样高于对照用的mp-CdS和空白实验测得的催化性能。这个结果归因于通过轴向配位作用Co PP固定在高比表面积的mp-CdS上提高了Co PP的催化活性和稳定性,增加了固载的钴卟啉与氧气的接触面积,有效地防止Co PP二聚而失活,从而得到作为催化剂的Co PP/mp-CdS更稳定,更易于回收和多次重复使用。

表3 最佳反应条件下,Co PP/mp-CdS 和Co PP的催化性能对比

3 结论

利用轴向配位作用将Co PP固载到具有较大比表面的介孔材料mp-CdS上,通过轴向配位作用和介孔结构提高了Co PP催化环己烷氧化的催化性能和稳定性。在最佳氧化反应条件(165 ℃、0.8 MPa和0.5 mg)下,环己烷转化率和醇酮产率分别为35.0%和18.7%,克服了传统工业方法的某些不足及其他固载金属卟啉的催化材料的缺陷,如重复率差等,在更温和的氧化条件下使Co PP/mp-CdS具有可连续重复利用性和保持较高催化效率。由此可见,Co PP/mp-CdS是相对优异的催化材料,具有比Co PP高得多的催化性能,易于从反应混合物中简单分离回收,是工业应用中有前途的催化剂。