7A09 铝合金电子束焊接接头的显微组织与力学性能

张成聪,王志国,刘 娇,汪 政,王少刚

(1.上海航天设备制造总厂有限公司,上海 200245;2.上海船舶设备研究所,上海 200031;3.南京航空航天大学 材料科学与技术学院,江苏 南京 211106)

0 引言

7A09 铝合金属于Al-Zn-Mg-Cu 系合金,具有低密度、高强度、高韧性以及耐蚀性能好等特点,在航空航天等领域中应用广泛。随着7A09 铝合金在工业生产中的应用不断增多,有关该铝合金的焊接工艺及焊接性能研究日益受到人们的广泛关注。已有的研究表明,采用传统的钨极氩弧焊(Tungsten Inert Gas Welding,TIG)方法焊接7×××系铝合金,由于焊接热输入相对较大,对焊接区的保护效果相对较差,导致获得的接头强度系数不够高[1]。激光焊与激光填丝焊用于铝合金的焊接具有一定适应性[2-3],通常激光焊接头焊缝的晶粒较细小,但焊缝中易出现气孔,导致降低接头的力学性能。虽然Al-Zn-Mg-Cu 合金搅拌摩擦焊(Friction Stir Welding,FSW)接头[4-5]具有相对较高的强度,但FSW 工艺过程对接头的装配要求较高,难以焊接形状复杂的构件。相比较而言,电子束焊(Electron Beam Welding,EBW)具有能量密度高、焊接热输入小和真空环境保护等特点,易于获得高质量的接头。EBW 的工艺参数易于调节,可重复性好,用于铝合金的焊接具有较大优势。

实践表明,在电子束焊接过程中,添加不同波形的电子束扫描,可增强对熔池金属的搅拌作用,改善熔池金属的流动性,减轻对焊缝气孔的敏感性,提高接头的力学性能。DINDA 等[6]研究发现,焊接时添加直径为1 mm 的圆形电子束扫描,接头焊缝中的气孔平均尺寸和数量都有所减小。CHEN等[7]对厚板2A12 铝合金的研究显示,焊接时添加圆形电子束扫描,可有效改善焊缝成形,并使焊缝组织细化,接头强度提高31.2%。

对Al-Zn-Mg-Cu 系时效强化型铝合金进行熔化焊,焊态下接头区域会发生软化现象,导致接头的强度系数不够高,这是因为焊缝金属区处于欠时效,而热影响区(Heat-Affected Zone,HAZ)处于过时效。因此,有必要对接头进行焊后热处理,以改善接头区域的显微组织,促进强化相的析出,使接头的强度提高。TEMMAR 等[8]对7075 铝合金TIG焊接头进行140 ℃/10 h 时效处理,结果显示,与焊态下的接头相比,接头熔合区与热影响区中的颗粒状析出物增多,使接头的硬度与拉伸强度都有所提高。İPEKOĞLU 等[9]研究表明,对AA7075 铝合金FSW 接头进行固溶+时效处理,可使接头的强度与韧性都有所提高,硬度甚至恢复到母材水平。BAYAZID 等[10]对7075 搅拌摩 擦焊接 头进行循环固溶处理,即在400~480 ℃之间重复加热,进行130 ℃/36 h 时效处理,焊缝晶粒未出现异常长大,热处理后接头的力学性能明显提高。

7A09 铝合金作为一种典型的高强度7×××系铝合金,目前国内外有关其电子束焊接及焊后热处理研究的报道还比较少见。基于此,本文分析研究不同电子束焊工艺及其焊后热处理对7A09铝合金电子束焊接头显微组织与力学性能的影响,可为焊接构件在工业生产中的应用提供理论指导与技术支持。

1 试验材料及方法

试验母材为7A09 铝合金,热处理状态为T6,其化学成分为:Al-5.71Zn-2.3Mg-1.52Cu-0.13Mn-0.21Fe-0.18Si-0.2Cr-0.04Ti。将母材加工成尺寸为100 mm×50 mm×4 mm 的焊接试样。焊前对试样表面进行严格清理,以避免试样表面存在氧化膜和油污等污染物,导致焊接时出现焊缝气孔等缺陷。采用对接接头型式,在TETA-6E800M2 型真空电子束焊机上沿试样长度方向进行对接焊。电子束焊接时,真空室的压力为5×10-3Pa,加速电压60 kV,工作距离300 mm。为了增强对熔池的搅拌作用,改善熔池金属的流动性,作为对比,部分试样在焊接过程中添加圆形电子束扫描。具体的电子束焊接工艺参数见表1。焊接完成后,对焊缝表面成形良好、焊态下拉伸强度较高的接头进行焊后热处理。接头的焊后热处理工艺为:450 ℃/1 h+480 ℃/1 h 双级固溶处理,水淬,然后进行140 ℃/20 h 时效处理。

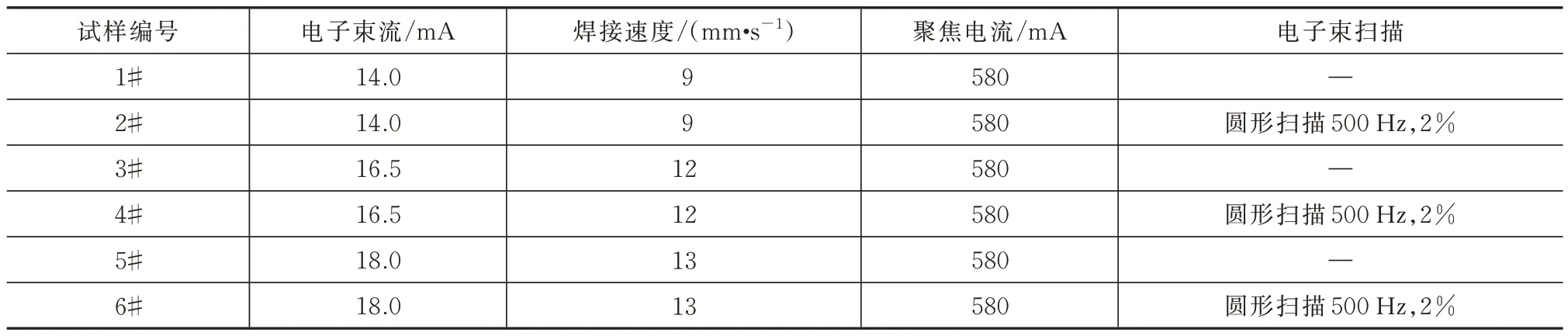

表1 7A09 铝合金电子束焊接工艺参数Tab.1 Electron beam welding parameters of 7A09 aluminum alloy

分别对焊态下和热处理后的接头,进行显微组织分析和力学性能测试。接头金相观察试样经研磨和抛光后,用 Keller 试 剂(2.5%HNO3+1.5%HCl+1%HF+95%H2O)进行腐蚀,采用MM6 型金相显微镜和Quanta 200 型扫描电镜(Scanning Electronic Microscopy,SEM)观察接头不同区域的显微组织。采用D8 Advance 型X 射线衍射仪(X-ray Diffraction,XRD)对接头焊缝区的相结构组成进行测试分析。利用扫描电镜附带的能谱仪(Energy Dispersive Spectrometer,EDS)对焊缝微区的化学成分进行分析。采用JEM-2100F 型透射电 镜(Transmission Electron Microscope,TEM)对接头焊缝区的微观亚结构进行观察与分析。按照国家标准GB/T 2651—2008《焊接接头拉伸试验方法》,采用CMT-5105 型电子万能材料试验机进行接头的室温拉伸试验,拉伸时的加载速度为1 mm/min。采用HXS-1000A 型显微硬度计对接头区域的显微硬度进行测量,测试条件为:加载载荷200 g,持续时间15 s。

2 试验结果及分析

2.1 接头宏观形貌

未添加电子束扫描获得的3#接头和添加圆形电子束扫描获得的4#接头焊缝宏观形貌照片如图1所示。2 种接头焊缝表面均成形良好,未发现有气孔和微裂纹等缺陷,说明采用的电子束工艺参数较为合适。3#接头的焊缝表面有轻微凹陷,如图1(a)所示;4#接头的焊缝表面成形更好,焊缝鱼鳞纹清晰、分布均匀,焊缝表面无凹陷,如图1(b)所示,表明焊接时添加圆形电子束扫描可进一步改善焊缝成形。由于焊接接头的力学性能与焊缝形貌及其显微组织等密切相关,本文主要对4#接头的显微组织结构与力学性能进行分析研究,并与3#接头的进行对比,分析焊后热处理对4#接头显微组织与力学性能的影响。

图1 电子束焊接头焊缝宏观形貌Fig.1 Macrograph of electron beam welded joints

2.2 接头微观组织结构

2.2.1 热处理前后接头区域的显微组织及EDS分析

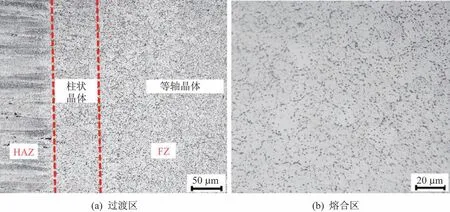

对焊态接头区域的显微组织进行观察,接头焊缝区及过渡区的显微组织如图2 所示。图2(a)和图2(b)分别为未添加电子束扫描的3#接头和添加电子束扫描的4#接头过渡区显微组织。图中可见,接头HAZ 与熔合区(Fusion Zone,FZ)组织差异较为明显。热影响区保留原始母材的纤维状组织结构,熔合线处的晶粒沿垂直于熔合线的方向生长,形成典型的柱状晶组织。焊接时添加电子束扫描使4#接头焊缝组织中柱状晶的尺寸和数量都有所减小[11]。随着柱状晶的生长,在接头焊缝中心,液态金属达到结晶温度,形成许多晶核,同时沿各个方向生长,在熔合区形成典型的等轴状枝晶组织。在电子束焊接过程中,添加电子束扫描,可改善焊缝的结晶形态,使液态金属中形成的晶核数目增加。因此,添加电子束扫描的4#接头熔合区晶粒尺寸较细小,如图2(d)所示。

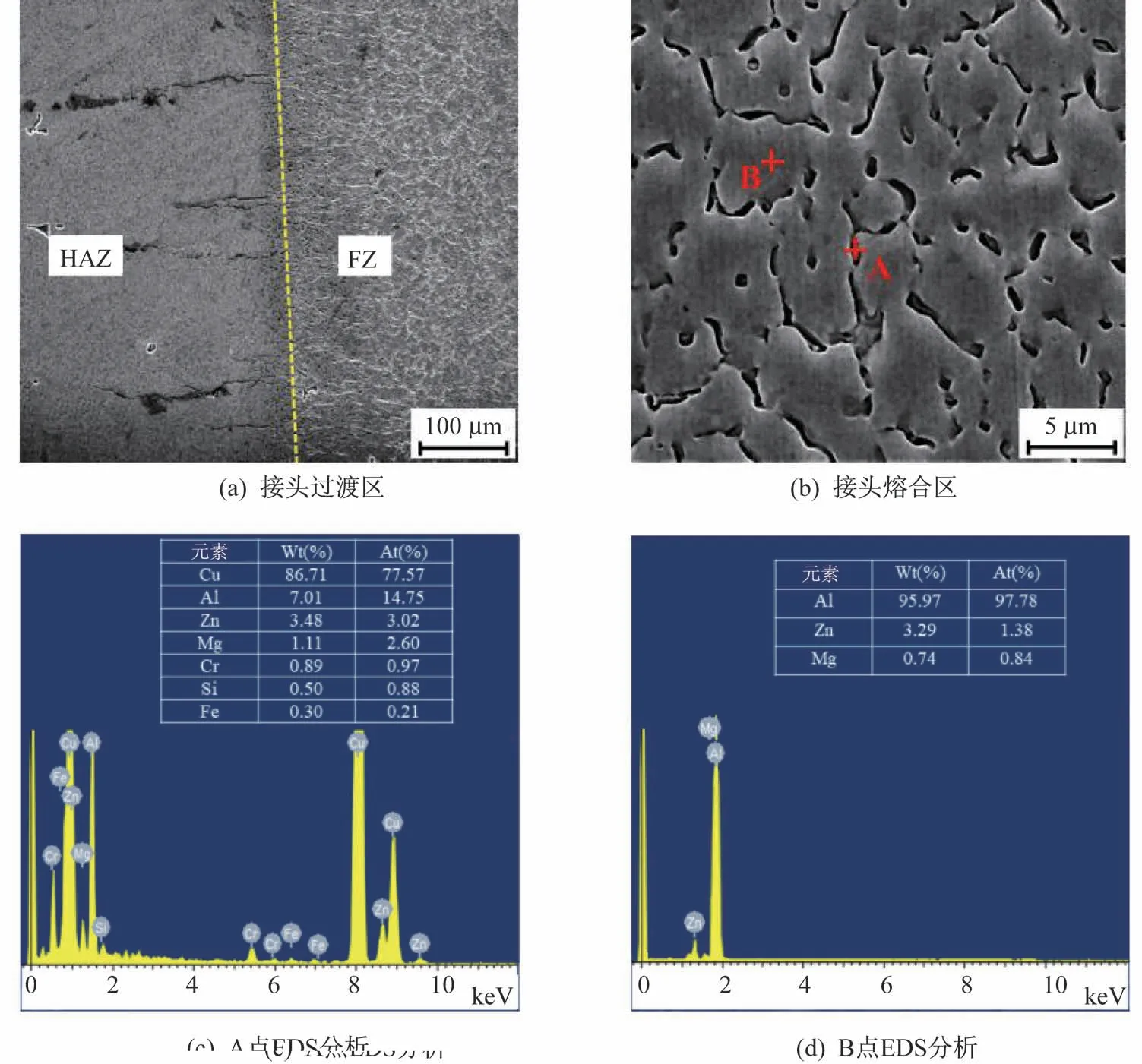

为了研究接头熔合区中的析出相成分及其分布,对焊态下的接头进行SEM 观察和EDS 分析。拍摄接头区域的SEM 照片如图3 所示,在柱状晶和等轴晶的晶界处存在一些析出相的聚集,形成共晶组织。对图3(a)中的熔合区(FZ)局部进行放大,发现熔合区内的析出相在晶界处呈连续分布,在晶粒内呈点状分布,如图3(b)所示。对图3(b)中的不同区域进行EDS 分析,A 点晶界相的EDS分析结果如图3(c)所示,B 点基体的EDS 分析结果如图3(d)所示。图中可见,晶界相内含有较多的Cu、Zn、Mg 元素,Al 基体中除了含有Zn、Mg 元素外,未检测到其他合金元素。较多的合金元素在晶界处聚集,可能形成多种复杂结构的析出相,这些析出相的尺寸较大,将减弱弥散强化效果,导致晶界的塑性降低,对接头的力学性能产生不利影响。

图3 焊态接头焊缝SEM 图片及EDS 分析Fig.3 SEM images and EDS analyses of welded joint in AW condition

为了改善接头区域的显微组织,促进接头焊缝区中强化相的析出,以提高焊接接头的强度系数,对焊缝成形较好的4#接头进行焊后热处理。热处理后接头区域的显微组织如图4 所示。热处理后接头焊缝区及热影响区的晶粒内形成了大量细小的黑色颗粒相,如图4(a)所示,在接头过渡区,柱状晶逐渐向等轴晶转变。同时,接头熔合区内大量的初生相发生溶解,晶粒变细小,如图4(b)所示,有利于提高接头的力学性能。

图4 热处理后接头区域的显微组织Fig.4 Microstructure of welded joint after post-weld heat treatment(PWHT)

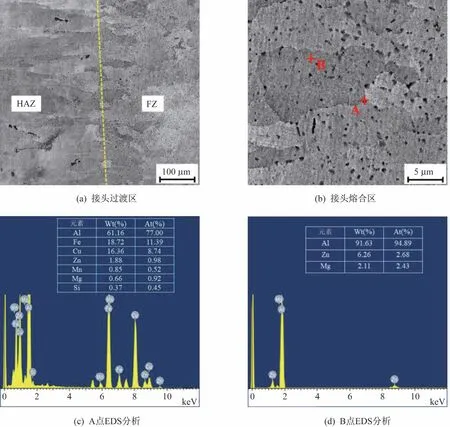

对热处理后的接头焊缝区进行SEM 观察与EDS 分析,结果如图5 所示。与焊态下的接头SEM分析结果相比(如图3(a)所示),热处理后晶界处呈连续分布的析出相消失。如图5(b)所示,晶界处的析出物呈弥散分布,有利于提高接头的抗拉强度。在受到拉伸应力作用时,微孔首先在弥散析出物处形核,在外力的持续作用下,基体内微孔发生聚集,微孔连接在一起导致发生断裂。分别对热处理后接头焊缝区的弥散析出物和基体进行EDS 分析,A点处晶界析出物的EDS 分析结果如图5(c)所示,B点处基体的EDS 分析结果如图5(d)所示。与焊态下的接头相比(如图3(c)所示),晶界析出物中的Zn、Mg、Cu 元素含量有所减少,Fe 元素的含量增多,出现了少量的Mn 元素;基体中的Zn、Mg 元素的含量有所增加。这是因为在接头焊后热处理的固溶过程中,Zn、Mg、Cu 等元素充分溶入基体,并在随后时效过程中原子扩散,均匀分布在基体中,合金元素偏析降低。由于Fe 元素在铝中的固溶度很小,在热处理过程中难以溶入基体,会吸收周围的溶质原子,在冷却后形成颗粒相。

图5 热处理后接头SEM 观察与EDS 分析Fig.5 SEM images and EDS analyses of welded joint after PWHT

2.2.2 热处理前后接头焊缝区XRD 分析及TEM观察

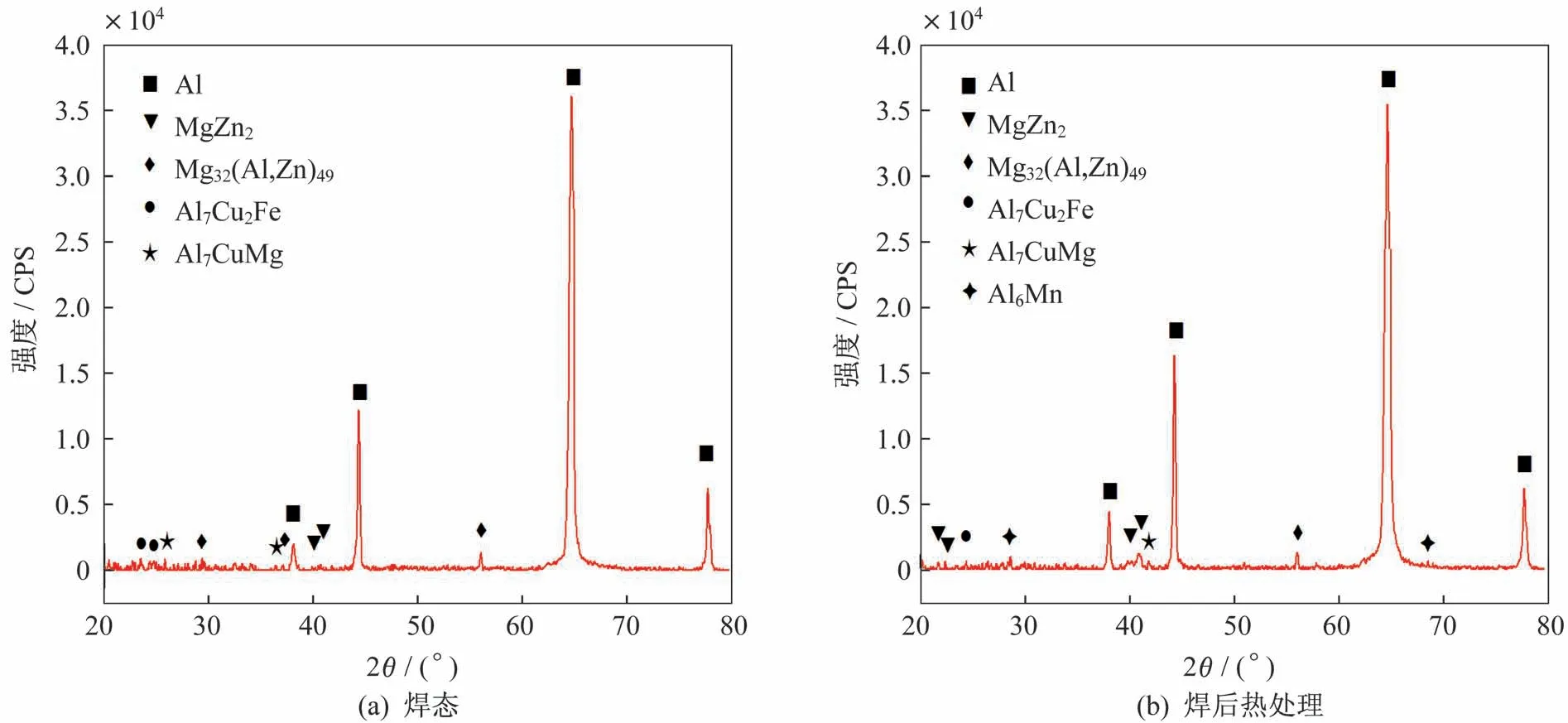

对热处理前后的7A09 铝合金电子束焊接头焊缝金属区进行XRD 分析,结果如图6 所示。从图6(a)中可以看出,焊态下接头焊缝区主要为α-Al基体相,还存在Mg32(Al,Zn)49、Al7Cu2Fe 和Al2CuMg 相,原始母材中的主要强化相MgZn2的数量较少。分析可知,在电子束焊接过程中,熔池金属凝固时先结晶形成α-Al 固溶体,由于冷却速度较快,焊态下焊缝金属处于欠时效,使得析出MgZn2相的数量较少,部分合金元素在晶界处和晶内发生聚集,导致形 成Mg32(Al,Zn)49、Al7Cu2Fe 和Al2CuMg 相。从图6(b)中可以看出,经过焊后热处理(PWHT),接头焊缝区中强化相MgZn2的数量增多,Mg32(Al,Zn)49、Al2CuMg 和Al7Cu2Fe 相的数量有所减少。这是由于在焊后固溶处理过程中,大量的初生相溶入铝基体,形成过饱和固溶体,在随后的时效过程中,并未形成尺寸较大的颗粒相,而是形成了细小弥散的MgZn2强化相。同时,焊缝区中还形成了少量的Al6Mn 相,晶界处的Al6Mn 相可以对晶界起到钉扎作用,有效阻碍位错运动和晶界迁移,阻碍晶粒长大,细化晶粒。

图6 热处理前后接头焊缝区XRD 分析Fig.6 XRD analyses of weld metal before and after PWHT

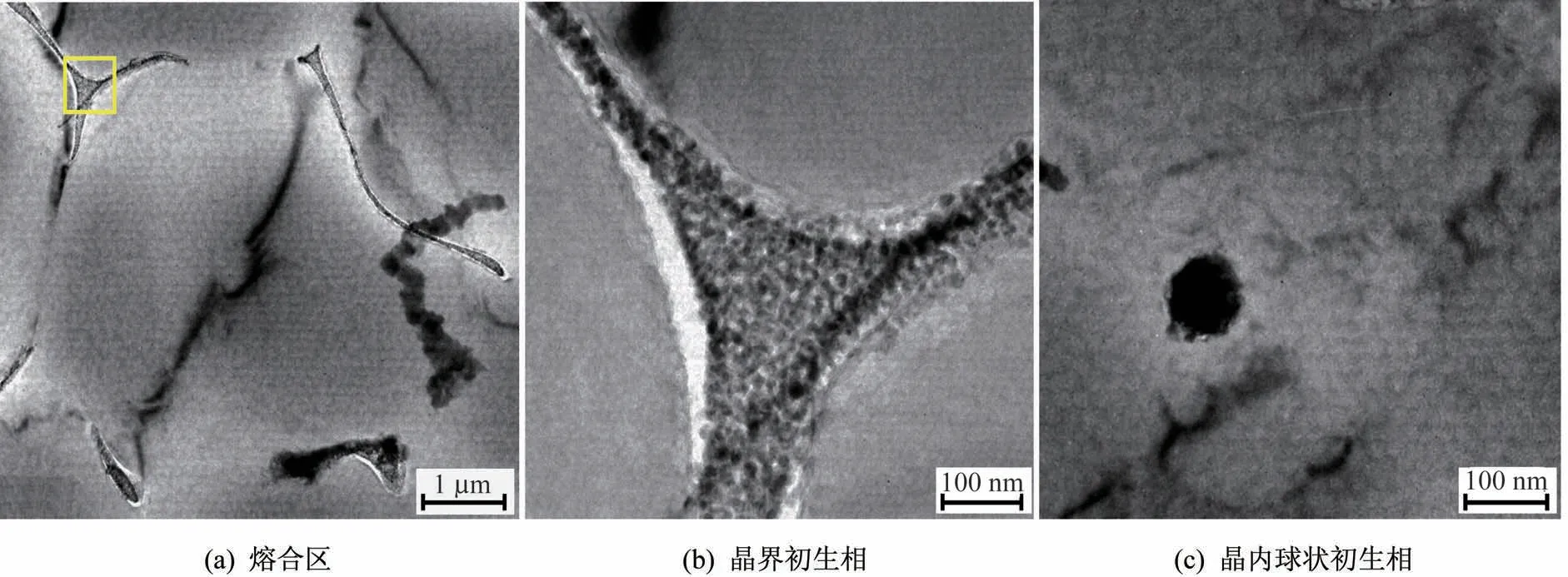

对焊态接头焊缝区进行TEM 观察与分析,拍摄的接头焊缝区TEM 图像如图7 所示。从图7(a)中可以看出,晶界处存在共晶组织,对该区域进行放大观察,发现共晶组织内含有大量的初生相,如图7(b)所示。在铝基体晶粒内强化相的数量较少,只存在少量尺寸较大的球状初生相,如图7(c)所示。在受到外力作用时,位错将以切割方式通过这些初生相,析出强化效果较弱,使得焊态下接头的强度和硬度有所降低。

图7 焊态接头焊缝区TEM 图像Fig.7 TEM images of weldment in AW condition

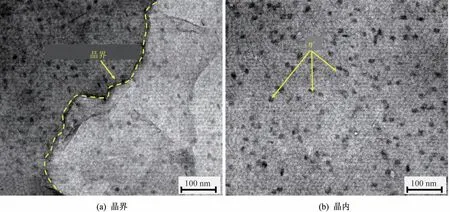

对热处理后接头焊缝区进行TEM 观察与分析,拍摄接头焊缝区的TEM 图像如图8 所示。Al-Zn-Mg-Cu 合金中第二相的析出顺序如下[12]:过饱和固溶体(SSSα)→GP 区→亚稳η(′MgZn2)相→稳定η(MgZn2)相。从图8(a)中可以看出,热处理后晶界处的初生相溶解,可避免产生应力集中,减少裂纹萌生。从图8(b)中可以看出,热处理后晶内生成了较多的强化相颗粒,主要为尺寸6~10 nm 的椭球状η′相[13]。接头焊缝区析出的细小η′强化相,根据Orowan 机制,当运动位错与其相遇时,将会受到阻碍作用,位错只能绕过强化相颗粒,其强化效果表示如下[14]:

图8 热处理后接头焊缝区TEM 图像Fig.8 TEM images of weldment after PWHT

式中:Δσ为强度增量;c为常数;f为强化相的体积分数;r为强化相的半径。

位错线绕过强化相发生弯曲形成位错环,留下的位错环将对位错源作用,产生一个相反方向的应力,材料受到外力作用发生变形时,必须增大外加应力以克服此应力作用,表现为接头的力学性能进一步提高。

2.3 接头的力学性能及拉伸断口分析

2.3.1 热处理前后接头区域的显微硬度

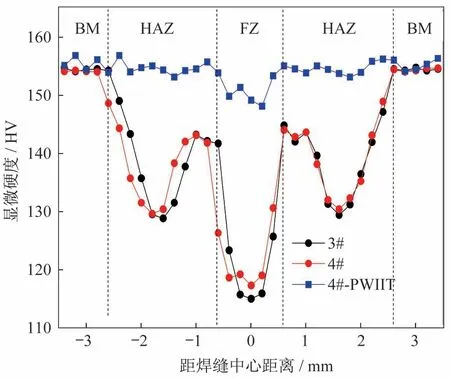

对焊态下的3#接头与4#接头区域的显微硬度进行测量,相邻测量点之间的距离为0.2 mm,测试结果如图9所示。接头区域的硬度分布沿焊缝中心对称,其中熔合区(FZ)的硬度最低,平均硬度为115 HV,与母材区(Base Metal,BM)的硬度(154 HV)相比有所降低。接头热影响区(HAZ)的硬度分布为:随着与焊缝中心之间的距离增大,硬度呈先升高后降低的变化趋势,最低硬度值约为130 HV。从图中还可以看出,与未添加电子束扫描的3#接头相比,添加圆形电子束扫描的4#接头熔合区由于晶粒相对较细小(如图2(d)所示),产生细晶强化作用,使其硬度值略高于3#接头熔合区。

图9 热处理前后接头区域的显微硬度分布Fig.9 Microhardness distribution of weld zone before and after PWHT

7A09 铝合金母材具有较高的强度和硬度,主要是由于第二相析出强化所致。由前述的接头显微组织结构分析可知,电子束焊接时的快速加热及冷却过程,使得焊态下焊缝金属处于欠时效状态,焊缝区只存在少量尺寸较大的沉淀相,原始母材中的主要强化相如MgZn2等的数量较少,因此接头熔合区的硬度最低。受到焊接时的热循环作用,接头热影响区出现软化现象,处于过时效状态,该区域中MgZn2相的尺寸和间距增大,导致第二相的强化效果减弱[15]。因此,HAZ 的硬度有所降低。

对4#接头热处理后(PWHT)接头区域的显微硬度进行测试,并与焊态下(AW)的接头进行对比。经过热处理后接头熔合区的硬度明显提高,在焊后热处理过程中,熔合区中的晶界初生相熔入Al 基体,随后形成强化相,使焊缝区硬度提高至150 HV。热影响区的软化现象消除,基本恢复到接近母材的硬度水平。热处理后熔合区仍然是整个接头区域硬度最低的部位,主要原因是电子束焊接时熔池的温度超过Zn、Mg 等元素的沸点,可能导致部分合金元素发生蒸发烧损,与原始母材相比,焊缝区析出强化相的数量有所减少。

2.3.2 热处理前后接头的拉伸性能及断口分析

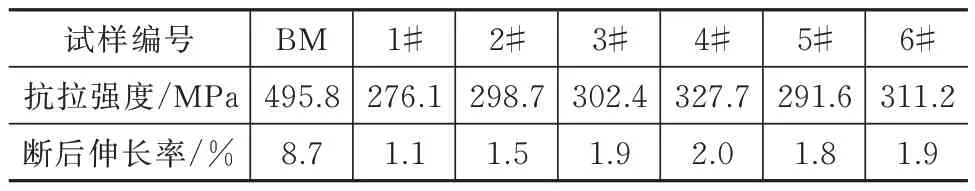

对母材及不同焊接工艺条件下获得的接头进行拉伸试验,测试结果见表2。原始母材的抗拉强度为495.8 MPa,断后伸长率为8.7%。与母材本身的强度相比,在不同焊接工艺条件下获得接头的抗拉强度均有所降低,接头拉伸断裂均发生在熔合区。从表2 中可以看出,在未添加电子束扫描的接头中,在保证焊透的情况下,采用电子束流16.5 mA,焊接速度12 mm/s 获得的3#接头强度最高,为302.4 MPa。焊接时添加电子束扫描可以改善接头焊缝区的显微组织,提高接头的力学性能。焊态下添加电子束扫描获得的4#接头具有最高的抗拉强度,为327.7 MPa,这与前述的接头区域微观组织分析(如图2 所示)相吻合。

表2 母材及不同焊接工艺下获得接头的拉伸试验结果Tab.2Results of tensile tests for base metal and joints under different welding processes

由于7A09 铝合金属于典型的时效强化型合金,在焊态下电子束焊接头焊缝金属处于欠时效、热影响区处于过时效状态,对接头进行焊后热处理(PWHT),可促进接头区域的强化相析出,提高接头的力学性能。对热处理后的4#接头进行拉伸性能测试,并与焊态接头(AW)和母材(BM)进行比较,经过焊后热处理,接头的抗拉强度达到400.6 MPa,断后伸长率达到3.8%,分别为母材的80.8%和43.7%。与焊态下的接头相比,热处理后接头的抗拉强度提高,与原始母材相比,焊缝金属区仍是接头区域的薄弱环节,接头拉伸断裂发生在焊缝处。

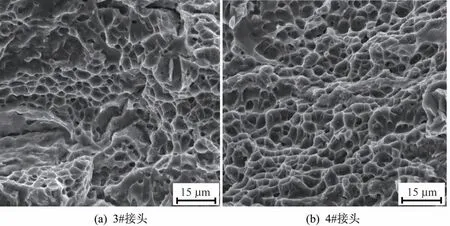

为了探讨接头的拉伸断裂机制,对焊态下的3#接头与4#接头断口进行扫描观察与分析,拍摄接头的拉伸断口SEM 照片如图10 所示。

图10 焊态下接头的拉伸断口扫描照片Fig.10 SEM images of tensile fracture for joints in AW condition

从图10(a)中可以看出,未添加电子束扫描的3#接头断口表面分布有较多韧窝,但部分区域同时存在少量光滑平面,接头断口整体呈韧-脆混合断裂模式;从图10(b)中可以看出,添加电子束扫描的4#接头断口表面分布有许多大小不一的韧窝,接头断口呈明显的韧性断裂特征。

对热处理后的4#接头拉伸断口进行扫描观察与分析,拍摄接头断口的SEM 图片如图11 所示。从图11(a)中可以看出,接头断口表面分布较多大且深的韧窝,放大观察,可以发现在韧窝底部分布有细小的颗粒相,如图11(b)所示。断口表面韧窝的数量越多,深度越深,接头的塑性和韧性越高。接头焊缝区弥散分布的第二相颗粒能有效阻碍位错运动,这是热处理后接头强度和塑性提高的主要原因。

图11 热处理后接头拉伸断口扫描照片Fig.11 SEM images of joint tensile fracture after PWHT

3 结束语

对7A09 铝合金进行电子束焊,并对获得的接头进行焊后热处理。通过对热处理前后接头的显微组织与力学性能进行对比分析,可得到以下结论:

1)与未添加电子束扫描的接头相比,焊接时添加电子束扫描可改善接头焊缝成形。在电子束流16.5 mA,焊接速度12 mm/s,聚焦电流580 mA,并添加扫描频率500 Hz、扫描幅值2%的圆形电子束扫描获得的接头强度最高,焊态下接头的抗拉强度为327.7 MPa。

2)焊态下接头熔合区由柱状晶和等轴状枝晶组成,初生相在晶界处聚集,形成共晶组织,焊缝区主要为α-Al 相,还存在Mg3(2Al,Zn)49、Al7Cu2Fe 和Al2CuMg 相,原始母材中的主要强化相MgZn2的数量较少。经过焊后热处理,接头焊缝区中强化相MgZn2的数量增多,Mg3(2Al,Zn)49和Al7Cu2Fe 相的数量减少,在焊缝区形成了少量的Al6Mn 相。

3)对电子束焊接头进行双级固溶+人工时效处理,接头熔合区晶界处的初生相消失,在晶粒内有大量的MgZn2相生成,接头的抗拉强度提高至400.6 MPa,达到母材强度的80.8%。与焊态下相比,热处理后接头熔合区的硬度明显提高,热影响区软化现象得到消除。热处理后接头的拉伸断口表面分布有许多大且深的韧窝,呈明显的韧性断裂特征。