高速动车组轴箱激光增材制造的影响参数分析

杨凯强,薛 海,杜 文

(兰州交通大学 机电工程学院,兰州 730070)

轴箱作为高速动车组承载结构和悬挂系统的关键部件,一端通过圆柱螺旋压缩弹簧承受车体和构架所传递的垂向载荷;另一端通过弹性节点与构架相连,传递横向和纵向载荷,其服役性直接影响高速动车组的运行安全.在轴箱的铸造过程中,不可避免产生气孔、夹杂和缩孔等缺陷,易引起应力集中,并导致裂纹发生,从而降低轴箱服役寿命,增加运维成本.若采用传统铸造工艺,则加工流程繁杂且切削过程会导致材料的浪费,进而难以降低其制造成本,不易量产.

增材制造作为一种新型制造技术,综合了模型数字化、材料熔融、数控系统等技术优势,具有柔性高、无模具、周期短、受零件结构和材料限制少等一系列优点[1-3].目前,增材制造主要应用在轨道车辆的非关键承载件和制造模具,针对非关键承载件,增材制造已应用在机车高压接地开关、传动件、转向架抗侧滚扭杆安装座、货车钩舌砂芯等零部件的制造中[4-6],而关键承载件应用较少,其技术积累和实际运用相对稀少.此外,随着新型材料的研发和控制技术的发展,轨道车辆零部件的增材制造质量将得到进一步地提升,满足技术和功能要求,扩大工程化应用领域.为此,从前瞻性技术分析出发,采用ANSYS Additive虚拟增材制造软件,分析高速动车组轴箱增材制造中各工艺参数对制造性能的影响,为高速动车组轴箱后期增材制造的实现提供技术参考.

1 方案设计

1.1 工艺仿真流程

目前,工业级增材制造主要采用激光熔化成型工艺,在计算机程序的控制下,运用高能量密度激光束进行扫描,将预先铺设好的金属粉末层进行熔化,并与基体组织结合,逐层铺粉,最终完成零部件的制造[7-8].为此,以工业激光粉末烧结金属3D打印机为参照对象,开展高速动车组轴箱的激光熔化虚拟成型.

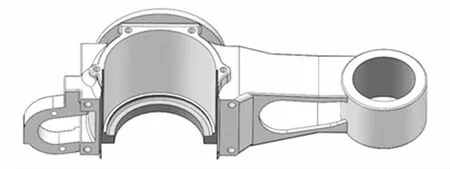

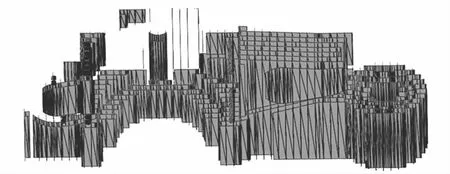

1.2 模型与支撑分析

根据某型高速动车组轴箱的结构特点,使用Solidworks软件建立三维实体模型,如图2所示.由于轴承安装孔处为半圆空心结构,且为轻量化设计,降低簧下质量,多处应力较小部位采用空心化处理.为此,在增材制造的过程中,需要设置支撑结构,以满足空心连接处结构的堆积成型工艺要求.支撑作为增材制造中的关键环节,除起到支撑悬垂实体外,在增材过程中起热量传导作用,并影响材料的利用率和结构的打印精度[9-10].为此,从材料损耗、打印质量、热量传导等多方面综合考虑,将轴箱外侧面平行放置于热床,与图1模型所示保持一致,可避免轴承孔处加设支撑,确保较高的精度且减少空心处支撑的数量,具体支撑布置如图2所示.

图1 轴箱模型Fig.1 Axle box model

图2 支撑布置Fig.2 Shoring layout

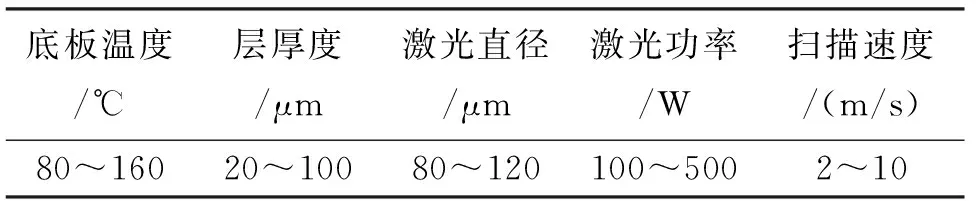

1.3 打印参数分析

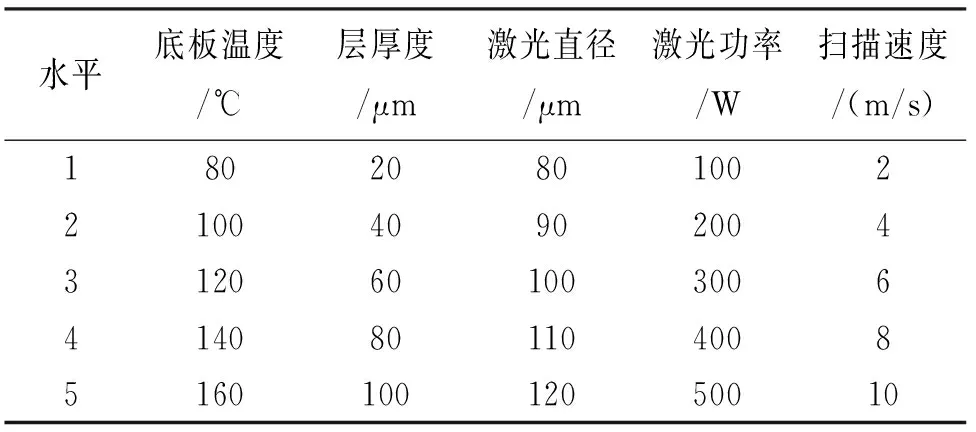

轴箱所用铸钢材料的热膨胀系数为1.12×10-5K-1,弹性模量为169 GPa,泊松比为0.275.由于3D打印时若底板不加热,易出现翘边,从而影响打印质量,故通过加热底板保持恒温的方式,可有效地控制翘边现象;层厚度过大虽然可提高打印效率,但是激光能量不足以完全穿透局部粉末,导致熔化不充分,孔隙增多,层层累积使得轴箱致密度下降;层厚度过低时,球化倾向和重熔增大,一定程度上会影响轴箱的致密度,并且降低了生产效率;激光直径和激光功率影响材料的熔化质量;扫描速度影响轴箱的内部质量,扫描过快会使相互粘结的金属粉末熔化不充分,导致粘结效果差、烧结层残余孔隙过多,扫描过低时单位面积粉末吸收能量过多易造成熔体汇聚,影响烧结尺寸,并且会出现氧化、球化、飞溅、翘曲和变形等缺陷[11-12].结合分析,参照目前主流的工业激光粉末烧结金属3D打印机的技术参数,确定虚拟增材制造软件ANSYS Additive中设置的制造参数如表1所示.

表1 技术参数范围Tab.1 Technical parameter range

2 基于试验设计的参数分析

2.1 正交试验设计

正交试验设计是研究与处理多参数试验的方法,利用规格化的正交表优化试验条件、试验计划和试验次数,找出较好的生产条件,设计最优或较优的试验方案.

由于底板温度、层厚度、激光直径、激光功率、扫描速度5个参数的设置,会影响轴箱的打印质量,并且各个参数影响程度不同,只有合理的匹配才能获得高质量的轴箱.增材制造成型的过程中,若高温热量不能及时耗散,局部高温使材料发生相变,易导致轴箱出现残余应力和残余变形,从而降低轴箱的力学性能和制造精度.为此,选取轴箱的残余应力和残余变形为评价指标,通过正交试验分析不同工艺参数组合对轴箱性能的影响.

根据表1所示的打印参数,选取底板温度、层厚度、激光直径、激光功率和扫描速度共5个参数,每个参数取5个水平,建立如表2所示的参数水平表.

表2 参数水平Tab.2 Parameter level table

考虑各参数间的交互作用,选用L25(56)正交表进行不同参数组合下的轴箱残余应力和残余变形分析,所得结果如表3所示,从中可以得到:不同参数的组合对轴箱残余应力和残余变形结果的影响差异性较大.

表3 轴箱残余应力的试验设计结果Tab.3 Table of test design results of axle box residual stress

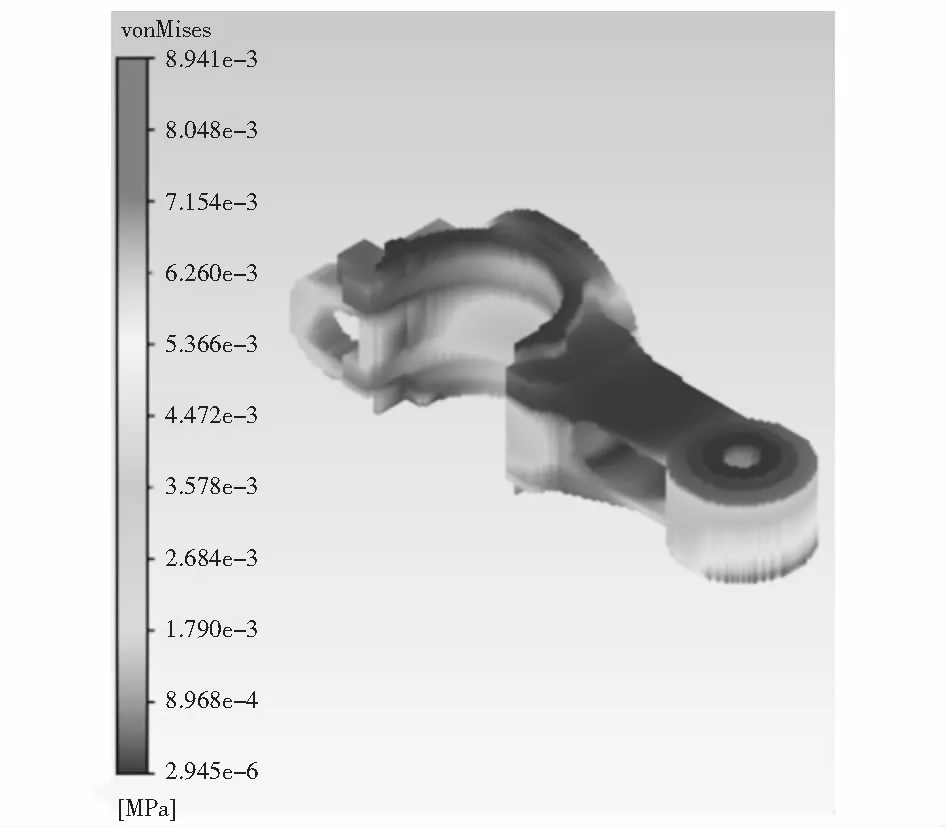

图3为第1个组合方案中轴箱和支撑的残余应力云图,图4为与之对应的残余变形云图,通过正交表不同参数组合结果分析,从而得出:轴箱的残余应力主要出现在与支撑结构存在接触面的区域,在弹性定位套安装孔外边缘处的残余应力最大,轴承安装座孔处的残余应力次之,残余变形的出现部位与残余应力的一致,主要是由于轴箱材料在高温熔积过程中,其热量的释放受到支撑的影响,且变形受到支撑边界的限制,说明在打印的过程中,尽量要减少支撑.

图3 残余应力云图Fig.3 Residual stress nephogram

图4 残余变形云图Fig.4 Residual deformed nephogram

2.2 单参数影响规律分析

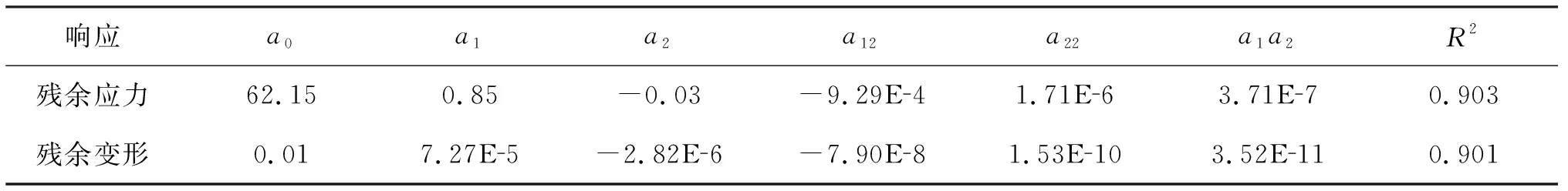

将底板温度、层厚度、激光直径、激光功率和扫描速度的不同组合记为i,不同组合i对应的残余应力和残余变形结果记为ki,水平数记为n,则第j个因素的同一水平对应的试验指标之和为Kj[13]:

(1)

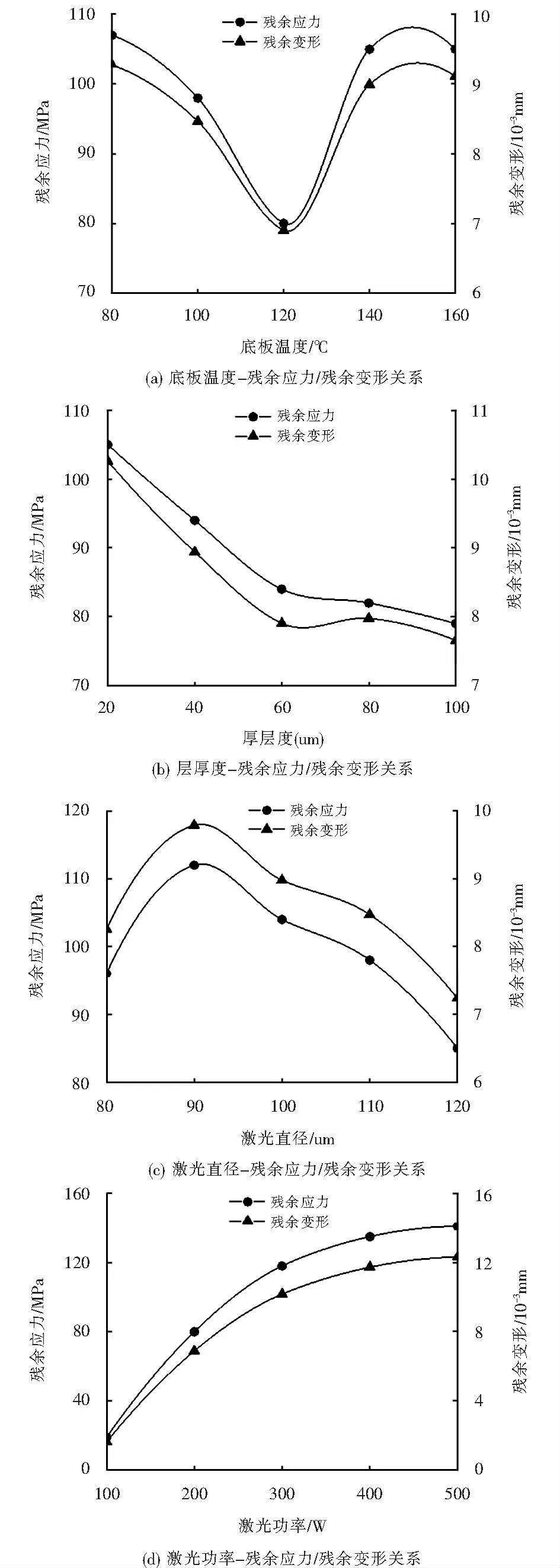

计算不同参数的试验指标之和的平均值,即通过各水平试验结果平均值大小判断各参数的影响规律.不同参数的试验指标之和的平均值为Tj,将式(1)结果带入式(2),结果如图5所示.

(2)

图5 各参数与残余应力/残余变形关系Fig.5 Residual stress and residual deformation diagram under each parameter

根据试验设计分析结果,分析各参数对残余应力和残余变形的影响规律,结论如下:

1) 底板温度过低或过高都会增加轴箱残余应力和残余变形,其温度为120 ℃时,轴箱残余应力和残余变形最小;以120 ℃对应的残余应力和残余应变结果为基准,80 ℃对应的结果较120 ℃增加33.8%和31.3%;160 ℃对应的结果较120 ℃增加34.4%和2.0%.

2) 随着层厚度的增加,残余应力随之减少;当层厚度为60~80 μm时,残余应力和残余变形的变化趋势较20~60 μm时缓和;以60 μm对应的残余应力和残余变形结果为基准,20 μm对应的结果较60 μm增加22.3%和29.8%;100 μm对应的结果较60 μm增加5%和3.2%.

3) 随着激光直径的增加,残余应力和残余变形增加,当激光直径为90 μm时,残余应力和残余变形达到最大值;若以90 μm对应的残余应力和残余应变结果为基准,80 μm对应的结果较90 μm减小14.3%和15.6%;120 μm对应的结果较90 μm减小24.1%和26.1%.

4) 随着激光功率的增加,残余应力和残余变形也随之增加,且变化率逐渐减缓;激光功率100 W较500 W残余应力和残余应变减少了86.5%和86.8%.

5) 随着扫描速度的增加,残余应力随之减少,当扫描速度取8 m/s时,轴箱残余应力和残余变形最小;以8 m/s对应的残余应力和残余应变结果为基准,2 m/s对应的结果较8 m/s增加150%和153%;10 m/s对应的结果较8 m/s增加6.3%和7.8%.

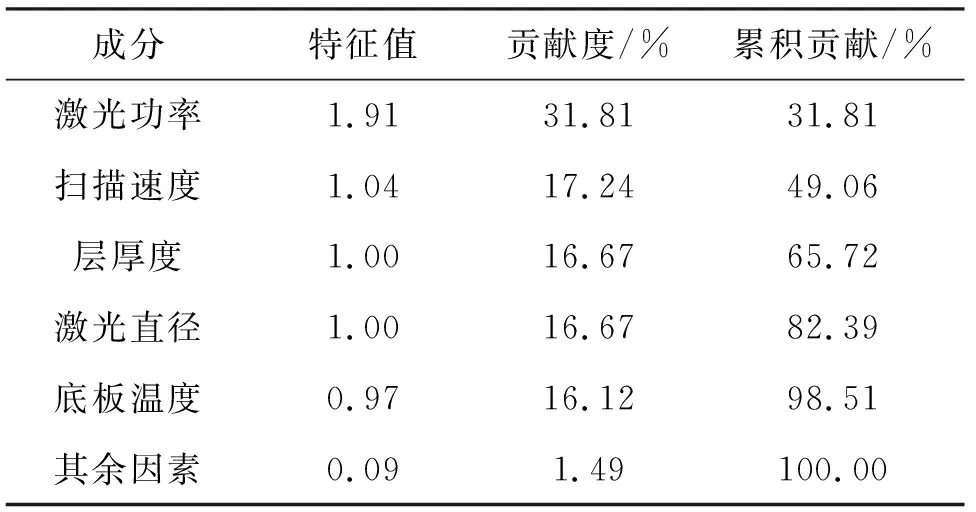

2.3 参数贡献度分析

运用主成分分析方法,通过降维处理,将5个影响参数在信息损失量最小的情况下转化为综合指标变量,从而降低分析问题的复杂性,且获取真实有效的信息.

(3)

建立所有水平指标的特征矩阵,依据式(3)得到相关系数矩阵Q:

(4)

计算Q的特征根λ1,λ2,…,λp,以及特征向量a1,a2,…,ap,依据式(4)得到累积贡献率为:

(5)

式中:m为主成分数,m>p.

由各参数的初始特征值方差百分比可得到对应的贡献度和累积贡献度,结果如表4所示,可得到:激光功率对结果的影响程度最大,其贡献率为31.8%,底板温度、层厚度、激光直径和扫描速度对结果的影响基本一致,约为16~17%.

表4 参数贡献度Tab.4 Parameter contribution analysis table

2.4 最优参数组合

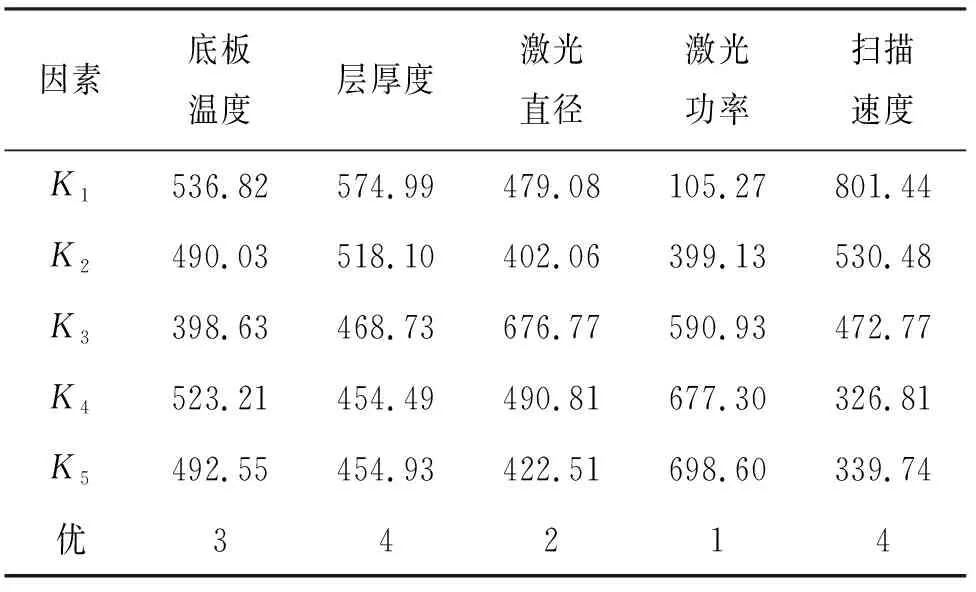

不同的参数组合,对轴箱残余应力和残余变形的影响差异较大,为此,采用极差分析法,通过计算各因素的最优水平程度,确定最优水平组合.

将底板温度、层厚度、激光直径、激光功率和扫描速度的不同组合记为i,不同组合i对应的残余应力和残余变形结果记为ki,则第j个因素的同一水平对应的试验指标之和Kj为[14]:

(6)

式中:n为水平数,n=5.

不同参数的试验指标之和Kj可通过大小可以判断各参数的最优水平程度.由于试验指标为残余应力和残余变形,该值越小越好,为此,提取各参数对应Kj最小的结果值为最优水平,分析结果如表5~6所示,从而得到最优水平组合为:底板温度120 ℃,层厚度80 um,激光束直径90 um,激光功率100 W,扫描速度8 m/s.

表5 残余应力极差分析表Tab.5 Residual stress range analysis

表6 残余变形极差分析Tab.6 Residual deformation range Analysis

3 基于响应面法的定量分析

根据各参数对轴箱残余应力和残余变形的贡献度大小,选取贡献度最大的两个参数进行组合,即定量分析激光功率和扫描速度对残余应力和残余变形的影响.由于响应面法构造简单、计算效率高,而且能够采用较少的样本点,便可高效拟合出显性表达式,为此,采用基于LM迭代算法的响应面拟合法,进行激光功率-扫描速度-残余应力/残余变形关系的拟合分析[15].

响应面法是通过数学模型的计算方法逼近输入变量与输出变量,响应面模型的输入变量与输出响应之间的关系式可用式(7)表示[16]:

y=f(x1,x2,…,xn)+ε,

(7)

式中:y为响应值;f(x1,x2,…,xn)为响应函数;ε为随机误差.

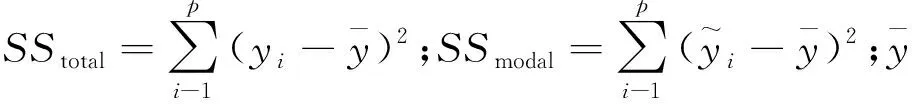

响应面模型的精度取决于响应面函数的优劣程度,f(x1,x2,…,xn)可取不同形式的多项式.通过对不同阶多项式下拟合结果对比,二阶多项式的拟合效果较好,且表达式相对简单,故采用其式(8)所示的二阶多项式进行曲面拟合:

(8)

式中:a0为待定系数,当i≠j时aij表示变量xi和xj两者直接的耦合关系;当i=j时aij表示变量xi和xj两者的二次效应.

为了检验近似模型的精度,采用拟合系数R2进行模型评价,R2越接近于1,说明拟合精度越高,其计算表达式如式(9):

(9)

通过响应面拟合,获得激光功率、扫描速度分别对残余应力与残余变形之间的关系,拟合二阶多项式系数如表7所示,拟合精度为0.903和0.901,接近1,说明拟合效果较好.图6为激光功率-扫描速度-残余应力/残余变形的关系图,从中可以得到:激光功率直接影响材料的熔化质量,且激光功率越高且扫描速度越低,轴箱的残余应力和残余变形越大,反之则残余应力和残余变形越小.

表7 拟合表达式系数表Tab.7 Fitting expression coefficient

图6 响应面拟合Fig.6 Response surface fitting

4 结论

1) 通过试验设计分析,激光功率对轴箱残余应力和残余变形的影响最大,而扫描速度,激光直径,底板温度和层厚度4个参数的影响基本一致.

2) 通过影响参数分析,底板温度过低或过高都会增加轴箱残余应力和残余变形;随着层厚度的增加,残余应力随之减少;随着激光直径的增加,残余应力和残余变形增加;激光功率的增加,残余应力和残余变形也随之增加,且变化率逐渐减缓;随着扫描速度的增加,残余应力随之减少.

3) 通过响应面拟合分析,定量分析了轴箱残余应力/变形与激光功率、扫描速度参数间的关系,从而为轴箱残余应力和残余变形的控制,提供了行之有效的参数选配依据,并且可减少试验次数和节约时间.