豆浆中豆腥味影响因素及消除方法的研究进展

田怀香,何晓葳,李立,于海燕,马新新,陈臣*

(1.上海应用技术大学香料香精技术与工程学院,上海 201418)(2.上海清美绿色食品(集团)有限公司,上海 201314)

豆浆,也称豆奶、豆乳,起源于中国西汉时期,距今已有两千年历史,是一种由大豆经研磨、过滤除渣、加热等工艺加工而成的水抽提物[1]。它不仅涵盖了大豆营养的诸多优点,还具有潜在的保健功能,在预防心脏病、癌症、骨质疏松症、抗衰老等方面都发挥着重要作用[2-5]。因外观和营养成分与牛奶相似且低成本,豆浆通常被牛奶过敏和乳糖不耐的人用作牛奶的替代品,这在一定程度上缓解了牛奶资源短缺的现状[6,7]。据中国产业调研网报告显示,我国目前已成为了全球最大的豆浆消费市场,豆浆的年消费量约占传统豆制品年消费总量的10%~20%,近五年的销售规模复合增长率超10%,体量已达100.22亿元规模[8]。豆浆现也已成为日本、韩国等亚洲地区普遍喜爱的一种风味产品,市场前景十分广阔[9]。

虽然豆浆消费量显著增加,它的异味仍然是很多国人消费者难以接受的。且因大豆传入西方时间较短,欧美及南半球等国的人们对这些异味更加反感,导致豆浆在全世界的推广受限。在感官评定中,豆浆中的主要异味被描述为豆腥味、草药味、腐臭味等,其中豆腥味最为突出的,它严重降低了豆浆的食用品质,限制了相关产品开发[10,11]。因此,对豆腥味进行研究并消除是提高豆浆消费量、促进相关产业发展的关键。本文在查阅文献的基础上,对豆浆中豆腥味相关物质和这些物质形成途径以及影响豆腥味形成的主要因素进行了系统的综述,并对目前已开展的有关豆腥味消除的方法进行了探讨和分析,最后对目前研究中存在的问题和未来研究方向做了展望,以期为开发无豆腥味豆浆,促进大豆类产品推广提供借鉴。

1 豆浆豆腥味及其相关物质

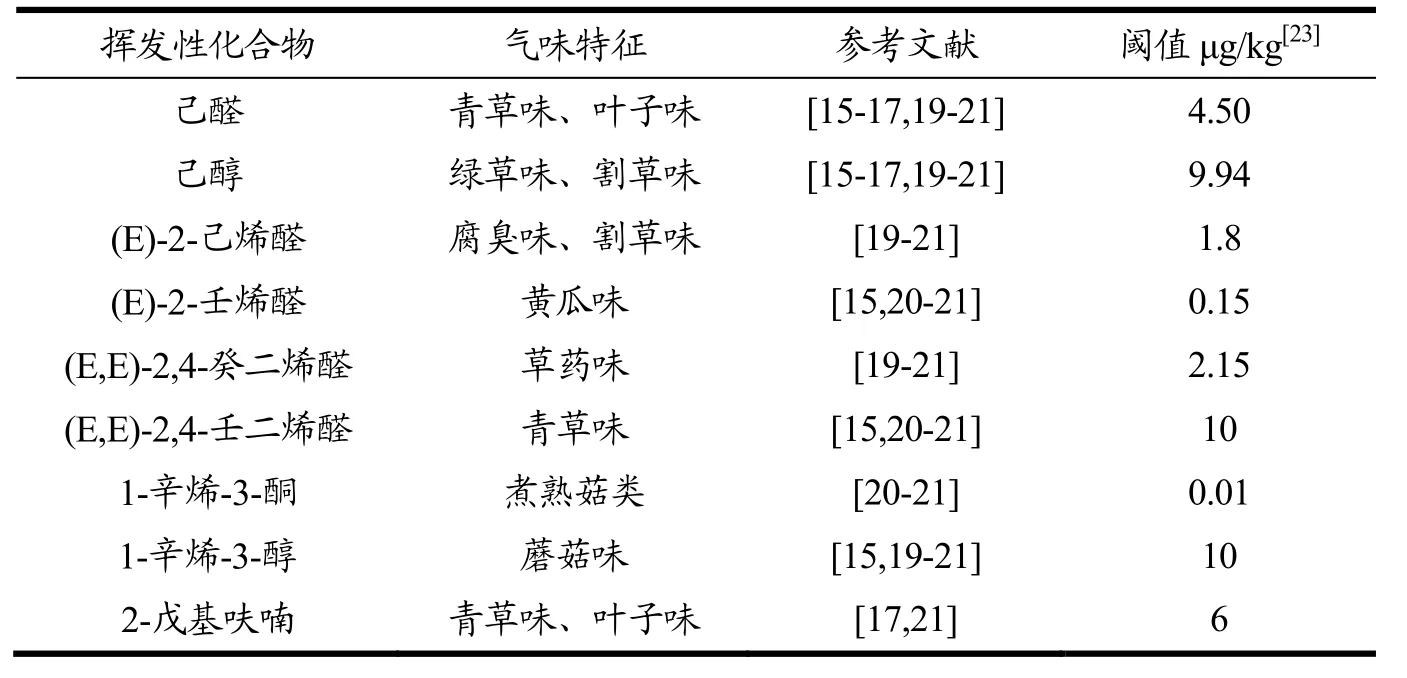

豆腥味是豆科植物中常见的气味,也是限制豆类植物广泛应用的主要因素之一,在豌豆、羽扇豆、蚕豆中均有发现[12-14]。早在1970年,Wilkens等[15]利用固相微萃取-气相色谱(SPME-GC-MS)的方法分析了豆浆的风味物质,并结合面积归一化法确定了己醛和己醇为豆浆豆腥味的主要相关物质。之后,Wang等[16]采用气相分析结合感官评价的方法也确定了己醛和己醇为豆浆豆腥味化合物。Yuan等[17]采用了固相微萃取-气相色谱结合(SPME-GC-MS)的方法分析出了对豆浆豆腥味贡献较大的五种挥发性物质:己醛、己醇、(E)-2-壬烯醛、1-辛烯-3-醇、(E,E)-2,4-壬二烯醛。Min等[18]在探究大豆种类及种植位置对豆浆风味影响时发现2-戊基呋喃也是豆腥味的主要相关物质。Lv等[19]通过动态顶空稀释法气相色谱-嗅闻-质谱联用(DHDA-GC-O-MS)的方法确定了八种对豆腥味具有重大贡献的挥发性物质:己醛、己醛、1-辛烯-3-醇、(E)-2-己烯醛、戊醇、乙酸、苯甲醛、(E,E)-2,4-癸二烯醛。由于受检测分析方法,豆浆所用的大豆品种和制备方法等因素的影响,不同研究者解析出的豆浆豆腥味化合物存在略微差异。相关研究表明,豆浆中的豆腥味不是起因于某种特定的物质,而是几种甚至几十种风味成分对人嗅觉产生的综合效应[17]。综合现有文献,总结出目前发现的且被广泛报道的豆浆中主要豆腥味挥发性化合物及其风味描述,列举在表1中。其中,己醛因检测阈值低(在水中的阈值为4.50 ppb)被认为是对豆腥味贡献最大的关键化合物,它能赋予豆浆浓郁的青草味[20]。此外,己醇、1-辛烯-3-醇、反式-2-己烯醛等物质对豆腥味也有重要的贡献[21-23]。

表1 豆浆中主要豆腥味化合物及其气味特征Table 1 The main beany flavor compounds in soymilk and their odor characteristics

2 豆浆豆腥味形成途径

成熟完整的大豆籽粒并不具有豆腥味而豆浆中却含有,因而豆腥味的产生与它制备过程中发生的一系列化学反应有关[4]。这主要包括脂肪氧合酶(Lipoxygenase,LOX)诱导的酶促氧化反应、非酶促氧化反应和其它未知酶催化的酶促反应。

2.1 脂肪氧合酶诱导的酶促反应

大豆中的脂肪氧合酶(LOX)有三种同工酶(LOX1、LOX2、LOX3),它们在成熟的大豆种子中天然存在,其中LOX2是主要产味酶[24]。目前,脂肪氧合酶诱导的酶促反应被公认是形成豆腥味化合物的最主要途径。当大豆在室温下浸泡、研磨时,大豆细胞破裂使得脂肪氧合酶与本来处于隔离状态的脂质及其它生物活性物质发生接触,并利用空气中的分子氧、温度等因素迅速发生氧化反应,产生大量豆腥味相关物质[20]。

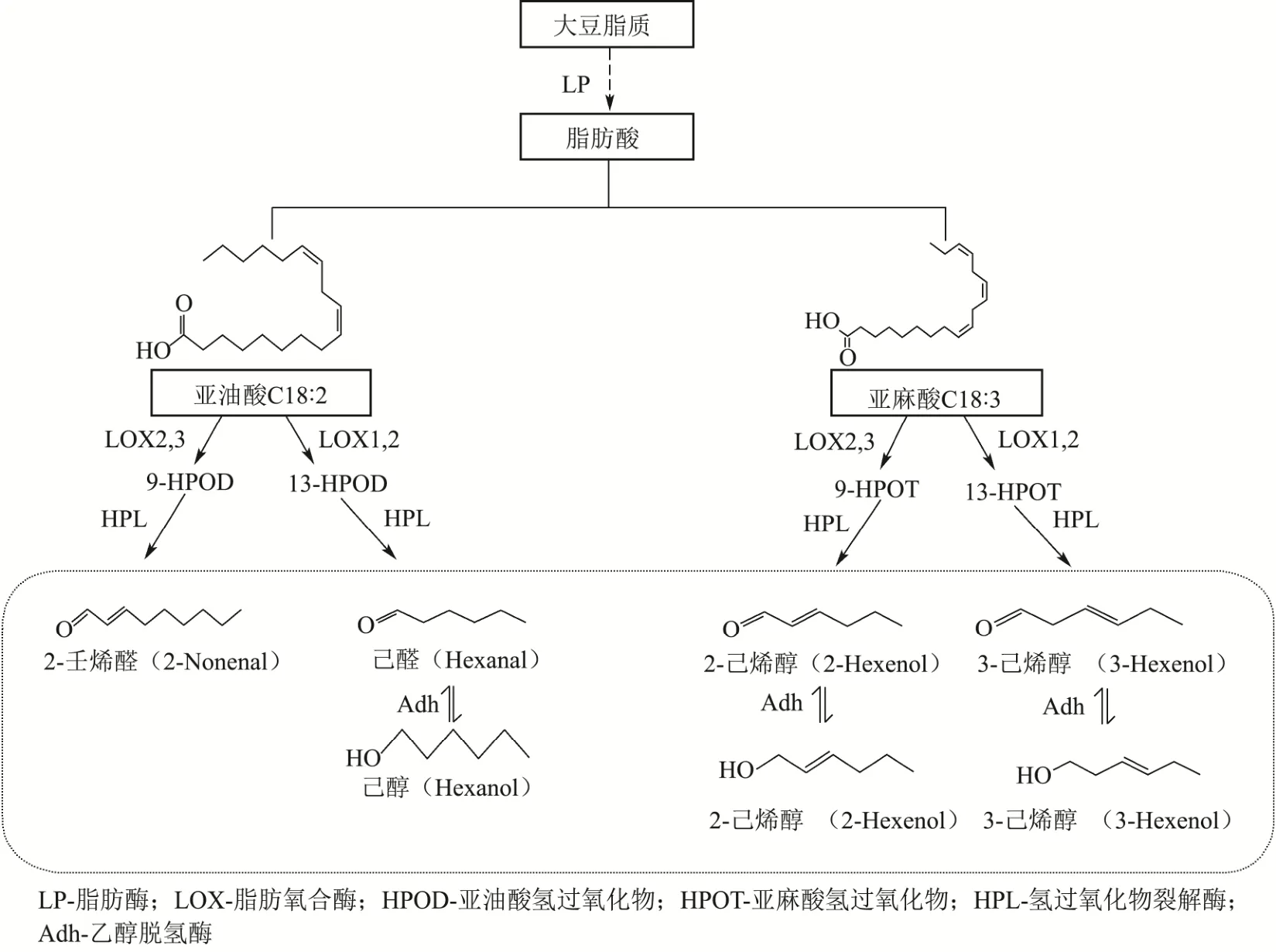

一颗完整大豆中的脂质含量有一半以上是亚油酸和亚麻酸,大豆在打浆过程形成的豆腥味与这两种不饱和脂肪酸密切相关[24]。图1为大豆种子中亚油酸、亚麻酸酶促反应形成豆腥味挥发性化合物的途径[25,26]:脂肪氧合酶将亚油酸和亚麻酸中的双顺式l,4-顺戊二烯结构催化氧化产生具有共轭双键的13-和9-亚油酸(亚麻酸)氢过氧化物,随后9-亚油酸(亚麻酸)氢过氧化物在过氧化氢裂解酶(HPL)的作用下会形成C9氧代脂肪酸和C9醛类物质,13-亚油酸(亚麻酸)氢过氧化物则转化为阈值较低的己醛、己烯醛等典型的C6和C12醛类豆腥味挥发性化合物,这些物质共同构成豆浆豆腥味体系。

图1 亚油酸和亚麻酸酶促反应形成豆腥味挥发性化合物的途径Fig.1 The pathway of linoleic acid and linolenic acid to form the various volatile compounds of beany flavor by enzyme catalysis

2.2 非酶促氧化及其它反应

除上述脂肪氧合酶诱导的酶促反应,豆浆制备过程中还存在两种途径可产生豆腥味,其一为非酶促氧化,又称自动氧化,其二为未知酶催化的反应。非酶促氧化由不饱和脂质双键受活性氧攻击所致,是一个自由链反应过程,可产生2-戊基呋喃和1-辛烯-3-醇等对豆浆豆腥味有贡献的化合物。在未知酶催化的反应中,未知酶能消耗氧气催化卵磷脂形式的物质生成豆腥味相关化合物[27],关于细节尚未报道。这两种反应从某种程度上解释了目前培育无脂肪氧合酶大豆品种对减弱豆浆豆腥味效果不显著的现象。

3 影响豆浆豆腥味形成的主要因素

豆浆豆腥味是多种化合物在豆浆制备过程中相互作用产生的,影响因素有很多,比如大豆品种、生长和储藏环境、豆浆生产工艺参数、包装等。

3.1 大豆品种

Yuan等[17]在分析美国不同品种大豆所制备豆浆中的挥发性化合物时发现即使用相同的制浆工艺和条件,各个豆浆中豆腥味化合物种类和含量仍有很大差别。原因是大豆品种不同,所含化学成分的组成和含量也存在差异,这种差异会对豆浆豆腥味产生影响。综合现有的文献数据可得出:大豆蛋白质含量与生、熟豆浆中己醛的含量呈显著正相关,即蛋白质含量与豆浆的豆腥味呈显著正相关;脂肪能够吸收并溶解脂溶性的风味物质,导致此类物质挥发浓度的变化,其质量分数与豆浆豆腥味具有极显著负相关性,即脂肪含量越高,豆浆的豆腥味越淡;亚油酸、亚麻酸含量低的大豆品种豆浆表现出较淡的豆腥味;大豆多酚通过对抑制脂肪氧合酶氧化作用影响豆腥味,多酚含量高的品种豆浆表现出淡豆腥味[17,18,28,29]。

3.2 大豆生长环境

大豆生长环境因光照、温度、土壤类型、降雨量等条件不同,所制备的豆浆豆腥味也存在差异。一般来说,大豆脂肪和蛋白质含量随开花后光照时数的增强分别呈现增强和下降趋势,随光照强度的下降分别呈现下降和增强趋势;降水量多的地区,大豆蛋白质含量也高,脂肪含量低;高温地区有利于大豆蛋白的积累,而较低的温度和较大的温差利于脂肪的形成[30,31]。因此,结合大豆蛋白质和脂肪对豆腥味的影响可知,在光照时数长、光照强度强、降水量少、较低温且温差大的生长环境培育出的大豆制备而成的豆浆豆腥味可大幅度减弱。此外,由于大豆根部有根瘤菌,它的固氮功能在大豆蛋白质的形成过程中起着重要作用,外源添加的氮元素含量的高低会影响大豆蛋白质含量,一般来说施用氮肥多的大豆制备而成的蛋白质含量越高,相对应的豆浆豆腥味越严重[32]。除以上因素外,还有很多诸如种植密度,播种时间、田间配置等都会通过影响大豆生长环境最终对豆浆豆腥味产生不同程度的影响[33,34]。

3.3 豆浆生产工艺

豆浆的生产工艺因地区和饮食文化不同而有所差异,主要包含泡豆、研磨、过滤和蒸煮等基本步骤,每一个步骤都会对豆浆豆腥味产生不同程度的影响。

3.3.1 浸泡

浸泡是大豆种子吸水、将可溶性固形物向水中扩散的过程,根据是否浸泡,将制浆工艺分为干豆制浆和湿豆制浆。Fu等[35]发现经浸泡后的大豆制得的豆浆中不可溶固形物、脂肪、不饱和脂肪酸含量均较未浸泡的高,豆腥味化合物总量较未浸泡的低。分析可能的原因是浸泡大豆吸水膨胀后硬度降低,细胞组织软化,脂肪等物质在制浆过程中更容易从细胞中分离出来,进而影响豆腥味[36,37]。如上所述,豆浆豆腥味物质多数是大豆脂肪氧合酶诱导的酶促反应催化后生成的短链化合物,浸泡条件可通过大豆脂肪氧合酶的活性大小影响催化反应速率,进而影响豆腥味化合物,其中,温度和pH是最主要的因素[38,39]。据相关报道,大豆脂肪氧合酶的三种同工酶(LOX1、LOX2、LOX3)反应的最适pH和热稳定性都表现不同。LOX1最适pH为9,加热稳定;LOX2和LOX3最适pH为6~7,前者加热易钝化,后者加热钝化更明显。此外,在碱性条件下制备的豆浆中的蛋白质对醛类物质有较强的的吸附能力,易形成豆腥味[40]。

3.3.2 研磨温度

大豆浸泡后开始研磨,常见的研磨方法主要有冷磨法和热磨法两种,冷磨法是指将浸泡好的大豆加水在石磨上直接磨制,中国等东方国家最早采用此法,热磨法即无论大豆是否脱壳和浸泡,磨浆都需要进行热处理,有时用热水,有时借助蒸汽,该法主要在西方国家流行,又被称为西方豆浆生产法[41]。实际上,冷热研磨法的主要区别在于温度对脂肪氧合酶活性的影响,高温研磨能使大豆中脂肪氧合酶活性降低甚至失活,酶促反应速度降低,中间产物氢过氧化物含量减少,有效起到了减少豆腥味化合物含量的作用。Zhang等[42]为探究不同温度研磨大豆对生豆浆中豆腥味的影响,他发现80 ℃高温研磨可有效降低己醛、1-辛烯-3-醇、(E)-2-壬醛、(E)-2,4-壬二烯醛、(E)-2,4-癸二烯醛、己醇、2-戊基呋喃、1-辛烯-3-酮8种豆腥味关键化合物含量,4 ℃低温研磨降豆腥味的作用则较差。

3.3.3 生豆浆加热温度和时间

为降低熟豆浆的不良风味,并使胰蛋白酶抑制剂、凝集素等抗营养因子失活,生豆浆在研磨后需热处理后方可饮用[43]。温度和时长是热处理的两个重要参数,它们主要通过影响脂肪氧合酶活性及蛋白质含量影响豆腥味。从时长角度分析,加热生豆浆至沸腾所需的时长越短,脂肪氧合酶保持活性的时间也缩短,催化生成的己醛含量减少,熟豆浆的豆腥味程度则减弱。直接蒸汽灌注法加热生豆浆至沸腾需要15 s,而传统法需要8 min,大大延长了脂肪氧合酶保持活性的时间[20],这也是直接灌注法加热优于传统明火煮沸的重要原因。从温度角度分析,若温度偏低,蛋白质没有充分变性,其末端氨基和羧基对醛类有较强的结合能力,形成的豆腥味化合物复杂且难以除去从而导致熟豆浆豆腥味重;若温度偏高,蛋白质变性过度,豆浆发板、粗糙、口感差[44,45]。因此,在生豆浆加热过程中,采取适宜的加热温度对豆浆成品的豆腥味和整体品质都具有重要意义。

3.4 大豆和豆浆储藏条件

大豆和豆浆的储藏环境(温度、湿度、空气)对豆浆整体风味及豆腥味具有重要影响。研究表明,大豆在储藏期间仍存在新陈代谢和呼吸作用,导致化学成分发生变化,包括蛋白质和多不饱和脂肪酸含量降低;温度及湿度越高,这种变化越显著[46]。因温度和湿度对大豆新陈代谢速度以及外壳干裂程度不同,Kong等[47]通过调节玻璃罐的温度(4、22、30、40、50 ℃)和湿度(55%、60%、65%、70%、75%、80%)组合来模拟大豆不同的储藏环境,他发现在温度低于22 ℃、相对湿度50%~60%玻璃罐中储藏的大豆制得的豆浆品质最佳,豆腥味也最弱。豆浆中己醛含量会随着大豆储藏时间的延长而变化,用储存三个月的大豆制备而成的豆浆己醛含量达到最低,只有未储存大豆对应豆浆的15%[48]。除大豆的储藏条件外,豆浆成品的储藏环境也严重影响豆腥味。55 ℃储藏一个月后的豆浆因美拉德和脂质氧化反应使蛋白质、脂质和碳水化合物含量发生变化,进而引起豆腥味变化;而经4 ℃冷藏后,对豆浆整体风味包括豆腥味不会造成明显影响[49]。

4 消除方法

目前消除豆浆豆腥味的方法和技术主要体现在3个方面:一是通过原材料的改良,发掘和培育大豆新品种;二是在加工过程中降低豆腥味,通过钝化大豆中脂肪氧化酶活性或使其失活;三是改进储藏条件。

4.1 优良大豆品种的筛选

不同地区的消费者对豆浆豆腥味接受程度差异较大,因此在制备豆浆前“因地制宜”地挑选大豆品种尤为重要。大豆品种对豆浆豆腥味的影响是通过化学成分来实现的,对于豆浆性状未知的大豆品种,只要已知其理化指标,就可以利用两个判别函数对风味性状进行预测,从而有针对性地建立消费者喜爱的风味评价方法[50],如有研究根据蛋白质、脂肪含量与豆腥味感官评分的关系,初步判断出蛋白质量分数低于40%且脂肪质量分数较高的大豆品种所制备的豆浆豆腥味最弱,整体感官品质最好[28]。此外,从豆腥味形成的根本途径可知,脂肪氧合酶是豆腥味的形成不可或缺的物质,培育无脂肪氧合酶的大豆品种是消除豆腥味治本的方法。目前,国内许多作物研究所已经陆续培育出多种脂肪氧化酶缺失型品种,如绥无腥1号、绥无腥2号、东农56、#1、#2等,其中由黑龙江省农科院绥化农科所选育的绥无腥豆2号性状良好,所制备的豆浆时豆腥味较低,口感良好[51]。

4.2 生产工艺改进

4.2.1 大豆预处理

大豆表皮和子叶之间聚集了大量的脂肪氧合酶[52],在制浆前应增加预处理工序以减少这些脂肪氧合酶与空气接触的机会。最直接的方法是对大豆进行去皮,去皮率越高,豆腥味减弱效果最好[53]。此外,利用冷冻技术对大豆进行处理也可起到良好的灭酶效果。将大豆用清水浸泡9 h[豆水比为1:3(m/V)],再用纱布擦干表面水分后于-18 ℃的条件下冷冻20 h后制备豆浆,感官评价结果表明该豆浆豆腥味明显减弱,原因是冷冻过程中冰晶的生成和增长不仅会使大豆的组织结构遭到机械性损伤,而且还能够破坏蛋白质和脂肪氧化酶分子的空间结构,使酶的活性被抑制甚至失活[54]。同时,也可通过超高温瞬时法处理大豆,研究表明:经二段式超高温瞬时(120 ℃/ 80 s+140 ℃/4s)处理后的大豆制备的生豆浆中的大约99%的脂肪氧合酶活性丧失,大多数豆腥味化合物降低到检出限以下,豆腥味明显减弱[42]。

4.2.2 制浆过程

在制浆过程中,可以通过改变脂肪氧合酶诱导的酶促反应条件的方法来减弱豆腥味,如通过酸或碱的加入,调整浸泡大豆溶液pH值使其偏离脂肪氧合酶最适pH值。杨道强[55]将浸泡大豆的传统水溶液替换成添加了一定质量分数NaHCO3的溶液,结果使得制得的豆浆总体感官评分变高,豆腥味评分降低且蛋白质、多糖等营养成分含量增加。在制浆过程中提高温度可使蛋白质适度热变性以及脂肪氧合酶失活,进而抑制豆腥味物质在加工过程产生,加热产生的香味还可掩盖部分豆腥味。一般来说,80 ℃以上的加热温度即可使99%脂肪氧合酶失活。常见的加热方式有直火煮沸、蒸汽、微波、热烫等,虽然这些加热方式都有助于减弱豆腥味,但个别方式会对豆浆其他品质带来不利。如直火煮沸会使豆浆因连续搅拌和长时间暴露在光和空气中,大量通过单线态氧介导产生的豆腥味物质如2-戊基呋喃形成;蒸汽加热易导致豆浆局部过热,产生鼓泡翻滚作用,使豆浆表明产生许多泡沫,影响整体品质。而微波加热因受热均匀、速度快,且能有效降低豆腥味等优势成为工厂及家庭最常采用的豆浆加热方式,美国已有利用微波来生产豆浆的专利[56-58]。除加热式外,用超高压均质和脉冲电场处理生豆浆或用喷雾干燥将熟豆浆制成溶解性强的即泡豆浆粉均可用于生产无豆腥味豆浆工艺中。它们与传统技术相比,存在许多优势,如超高压均质可将豆浆颗粒达到纳米级别,口感更细腻,稳定性良好;脉冲电场处理时间短;喷雾干燥可有效去除豆浆中的抗营养因子等[59,60]。

4.2.3 大豆和豆浆储藏条件改进

大豆在收割晾晒后应尽量在3个月内完成豆浆的制作,因为储藏时间超过3个月的大豆制备而成的豆浆豆腥味并不会随着储藏时间的延长继续减弱,反而还会增加大豆被蛀虫的隐患[48]。储藏环境应尽可能低温,低湿(商业大豆建议储藏湿度≤13%)、低氧、干燥、通风,在这种条件下大豆呼吸强度会大幅度降低,化学成分变化幅度小。

而对于制备而成的豆浆成品,也一般建议低温冷藏,这样不仅对豆腥味有减弱作用,且对整体风味无太大影响。刘芳等[61]以原味豆浆为例进行的物理化学综合调控试验,发现低温(4 ℃)和0.10 g/kgε-聚赖氨酸、0.10 g/kg乳酸链球菌素相结合的储藏方式,能明显抑制豆浆中微生物的生长繁殖,将豆浆保质期延长至130 d,且豆浆中的豆腥味物质减少,而受消费者欢迎的非豆腥味物质损失较小。

5 结论与展望

豆浆豆腥味的形成主要与脂肪氧合酶诱导的酶促反应密切相关,相关物质的产生受多重因素影响。目前已报道的有关豆腥味的消除方法主要是通过物理化学方法阻断酶促反应为出发点,但值得注意的是有些方法虽能减弱豆腥味,但也会对豆浆除豆腥味以外的品质产生副作用。如无脂肪氧合酶体系的大豆由于仍存在使亚麻酸转变为氢过氧化物生成豆腥味物质的未知酶,无法从根本上完全消除豆腥味,且缺乏脂肪氧合酶的大豆品质制成的豆浆口感粗糙,甜味较弱,不如普通大豆制成的豆浆。因此,在以降低豆腥味为目的对豆浆制备工艺进行改进和创新的同时也要兼顾豆浆整体风味和品质。此外,采用超高压均质、喷雾干燥、脉冲电场等物理方法代替热处理除豆浆豆腥味都是具有良好应用前景的技术;采用多项技术联用的方式代替单一的方法也是是今后在改善豆腥味方面的研究重点。