有机胺法脱硫系统技术改造与生产实践

郭 殿,张东清,熊义期

(云锡文山锌铟冶炼有限公司,云南文山 663701)

云锡文山锌铟冶炼有限公司(以下简称文山锌铟)冶炼烟气制酸采用一转一吸+有机胺法脱硫工艺。有机胺法脱硫富胺液加热汽提后制备高纯度SO2气体,作为还原剂用于还原浸出工序。在生产过程中,随着脱硫系统运行时间的增加,胺液中硫酸根离子、氟、硫代硫酸等物质不能在汽提条件下回收,形成热稳定性盐[1]。随着热稳定性盐不断积聚,一方面降低了胺液对SO2的吸收效率,降低高纯度SO2气体产量;另一方面又加大了氟离子对系统设备和管线的腐蚀,以及热稳定性盐堵塞填料的风险。解决上述问题,文山锌铟设置胺液净化装置,通过添加相应功能的阴离子交换树脂除去热稳定性盐离子。起初,胺液净化装置中的水帽安装不合理,管道布置、运行步骤不合理,导致阴离子交换树脂使用寿命短、水耗高、废液多、碱耗高等问题。后通过对吸收塔及胺液净化装置改造问题得到解决,目前有机胺法脱硫系统运行情况良好,胺液各项成分指标正常。

1 热稳定性盐来源

热稳定性盐是主要以硫酸根离子、氟离子和氯离子为主形成的酸性化合物,不能通过加热进行再生,具有一定的腐蚀性,长期积累会降低吸收剂的吸收能力,必须经过胺液净化装置才能除去[2]。

热稳定性盐的主要来源是烟气中的硫酸雾、氟化氢、氯化氢、硫酸根离子、亚硫酸氢盐、灰尘及预洗涤器夹带的小液滴。

2 胺液净化装置运行原理

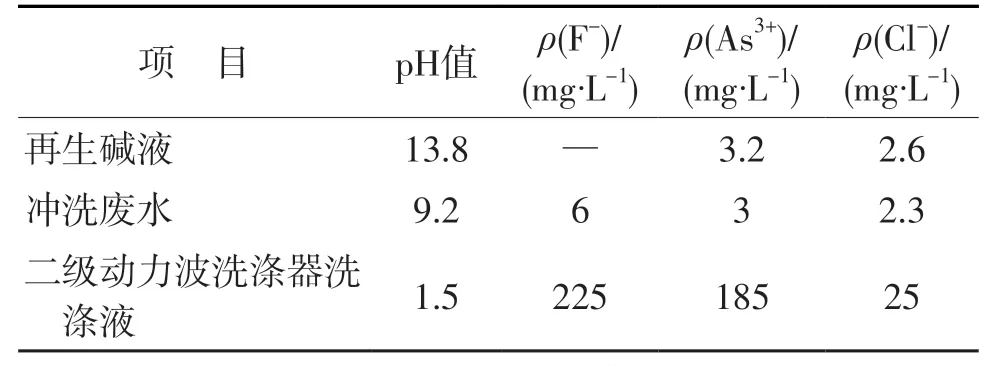

胺液净化装置通过离子交换法除去胺液中的热稳定性盐离子[3],其运行步骤为:

1)胺液净化。胺液经过滤器、树脂层回流到贫胺液罐,在此,大部分热稳定性盐离子被离子交换树脂吸附。

2)胺液回收。用除盐水将离子交换树脂空间内截获的胺液进行置换,冲洗至贫胺罐。

3)树脂再生。用质量分数约4%的碱液对树脂进行再生,同时热稳定性盐离子被溶解到再生液中,并被送到废水系统。

4)碱液冲洗。用除盐水将再生碱液冲洗出离子交换柱,含有碱液的废水被送到废水系统进行处理。

胺液净化装置运行工艺流程见图1。

图1 胺液净化装置运行工艺流程示意

3 有机胺法脱硫系统存在问题

3.1 除盐水使用量大

除盐水主要用于胺液回收与碱液置换冲洗过程。其中,胺液回收所使用的除盐水进入贫胺罐中,补充脱硫吸收塔烟气带走的水分,确保胺液浓度稳定在工艺控制范围内。用于碱液置换冲洗的除盐水,因其中含有大量硫酸根离子和钠离子,故只能进入废水系统进行处理。由于生产对碱液置换效果要求较高,导致在整个过程中除盐水耗量大,运行成本较高。运行1次胺液净化装置除盐水的消耗量约30 t。

3.2 废水排放量大

胺液净化装置运行时,碱液置换冲洗废液直接进入污水处理系统。为最大程度地避免钠离子在胺液净化过程中进入胺液系统,必须将碱液置换冲洗彻底,通过冲洗出水电导率监控冲洗效果。运行1次胺液净化装置废水产生量约25 t。

3.3 树脂使用寿命短

阴床树脂使用寿命最直接的指标就是阴床性能,表现为去除硫酸根离子的能力和冲洗碱液的水耗。因烟气中夹带可溶性粉尘,加之树脂再生使用质量分数约4%的碱液,长期运行中产生一些碱性盐沉积在树脂表面,降低树脂的通透性和吸收吸能。生产中1.5 m3吸收树脂硫酸根离子去除能力降低至40 kg/次以下,碱液冲洗置换水耗达到15 t/次以上,树脂使用寿命3个月不到。

3.4 胺液损耗大

只在吸收塔顶部设置了捕沫器,而中间段未设置捕沫器,导致烟气夹带的胺液未能有效回收。胺液净化装置阀门之间管道公用部分较多,胺液净化回收管道较长,加上装置运行流程步骤不合理,导致胺液净化装置废液中胺液质量分数高达3.5%。实际生产中月胺液损耗约3 t。

3.5 系统带入钠离子较多

因尾气脱硫吸收塔设计兼顾了正常生产制酸尾气脱硫与沸腾炉开炉烟气的脱硫功能,整个吸收塔分上下两个部分组成。上部为沸腾炉开炉烟气脱硫,下部为正常生产烟气制酸尾气脱硫。吸收塔中部设置积液槽和挡流板,作为烟气通道并实现塔顶洗涤液的收集。沸腾炉开炉烟气脱硫使用氢氧化钠溶液作为吸收剂,因挡流板设计安装不合理,气流通道较宽,导致沸腾炉开路烟气脱硫过程中部分氢氧化钠溶液进入吸收塔下层,使胺液系统中钠离子含量明显增加。

4 有机胺法脱硫系统技术改造

4.1 使用高压解吸回流液浸泡树脂

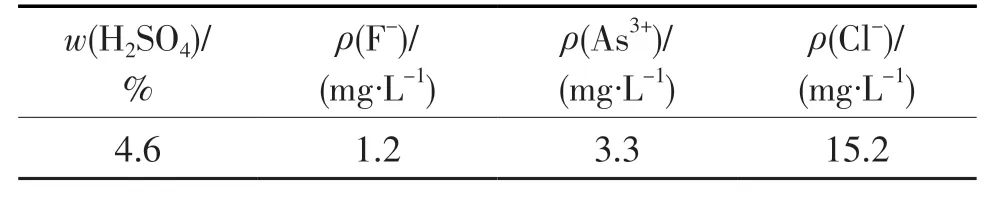

富胺液在高压解吸出SO2与水蒸气的混合物,经过高压冷凝器冷凝成高压解吸回流液,其主要组分见表1。

表1 高压解吸回流液主要组分

在除盐水过滤器出口处接入高压解吸回流液,胺液净化装置每次运行前对树脂罐充入高压解吸回流液进行浸泡,并静置15 min,可除去附着在树脂表面的可溶性碱盐及Fe3+,防止阴床树脂铁离子中毒[2]。通过阴床树脂的高压解吸回流液浸泡,提高了树脂的吸附性能。

4.2 废水进入生产系统回用

对胺液净化装置产生的废水及烟气净化洗涤稀酸组分进行分析,化验结果见表2。

表2 废水和洗涤稀酸主要组分

从表2中可以看出:胺液净化装置再生废液的碱度较高,文山锌铟有一套碱液吸收硫化氢装置,利用胺液净化装置再生碱液吸收硫化氢废气,可实现硫化氢吸收所需碱液完全自供。冲洗废水杂质离子含量远低于二级动力波洗涤器洗涤液,而烟气制酸净化工序需要补入140 t/d左右的工艺新水,按胺液净化装置每天运行4次,其冲洗废水可以送净化工序实现全部回用。

4.3 改造吸收塔

因吸收塔采用二合一功能设计,胺液脱硫层未设置捕沫器,导致胺液夹带损耗较大。通过增加沸腾炉开炉烟气管道挡板、气道档流板、回流板以减少胺液损失,并通过塔顶积液槽进一步回收烟气带走的胺液。另在沸腾炉开炉烟气管道处设置胺液回收点,可回收质量分数26%胺液50 kg/d。

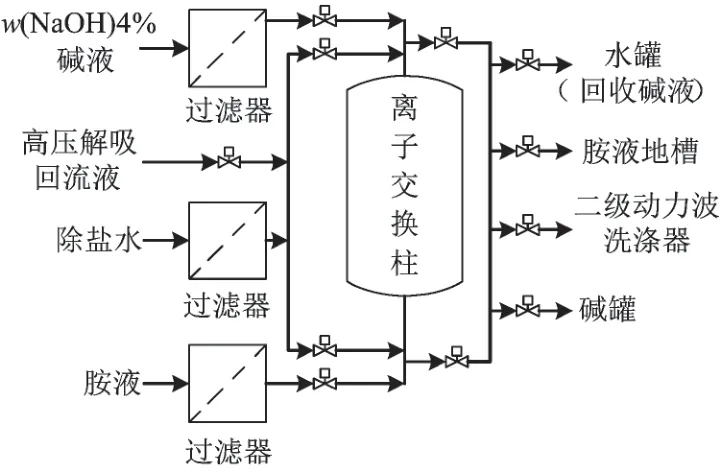

4.4 优化胺液净化装置工艺操作

1)将末次再生水洗出水电导率达到设定值后结束流程,将氮气吹水步骤前置在下一周期运行时执行。在设备短期或长期停运期间,使用除盐水浸泡树脂,避免水分的流失对树脂造成损坏。

2)将净化后胺液管道连接至胺液地槽,降低系统阻力,增加人工手动回收胺液步骤,对管道进行缩减,减少公用部分,提高胺液回收效率,减少再生液中钠离子进入系统。

3)优化装置管道配置,取消原水罐,回收第二步操作的部分胺液冲洗水用于胺液二次冲洗,单独储存树脂再生废碱液,保证再生废碱液纯度,提高回用率。降低装置单次运行时间,原水罐泵运行动力、备品备件消耗,提高装置工作效率和再生废碱液浓度,再生碱液全部回用于处理硫化氢废气。

4)增加离子交换柱再生稀碱静止浸泡时间,提升树脂的再生率和胺液的净化率,延长树脂使用周期,降低胺液损耗。

胺液净化装置优化改进工艺流程见图2。

图2 胺液净化装置优化改进工艺流程示意

胺液净化装置优化改进后运行步骤见表3。

表3 胺液净化装置优化改进后运行步骤

5 改造后运行效果

技术改造后,使用高压解吸回流液浸泡树脂,树脂使用寿命由改造前的3个月延长至5个月,胺液净化装置硫酸根离子除去能力由40 kg/次提高并稳定在70 kg/次。再生碱液全部回用于硫化氢吸收系统,节约新鲜液碱10 t/月。冲洗废水回用于净化工序二级动力波洗涤器,可节约生产水40 t/d。碱液置换冲洗水耗由10 t/次降低至5 t/次,胺液损耗由3 t/月降低至1.8 t/月。有机胺法脱硫系统运行指标稳定,排放尾气ρ(SO2)控制在100 mg/m3左右。

6 结语

文山锌铟有机胺法脱硫改造后运行2年以来,存在的问题得到了有效解决,树脂使用寿命延长,碱液置换冲洗水耗和胺液损耗大幅度减少,同时实现胺液净化装置过程废水、再生废液的全部回用,确保了有机胺法脱硫长周期稳定运行。