某型航空燃油泵石墨滑动轴承拆卸及安装工艺研究

张 峰 从德胜 顾克禹

(国营芜湖机械厂 安徽芜湖 241007)

石墨轴承广泛应用于高速旋转副的端面密封[1-3]。其在力学性能方面,具有能承受一定弯矩的能力及抗压缩应力作用下变形和破坏的能力;在热物理性能方面,具有与金属基体相近的线膨胀系数和较大的导热系数;在摩擦学性能方面,具有稳定的摩擦因数及较小的磨损量。目前,针对石墨轴承密封与磨损特性的研究,多数是关于材料选择、摩擦润滑性能以及生产控制等方面[4-8]。飞机燃油泵是一种高速、离心式燃油增压泵,主要作用是在燃油系统工作中向液动涡轮泵提供传动燃油和向射流泵输送工作燃油。工作过程中,通过壳体润滑油孔和石墨轴承上的螺旋油道引入少量燃油,在石墨轴承支承部位形成油膜,实现润滑与密封。若石墨轴承工作端面有掉块、划伤、磨损超差等缺陷,容易造成工作时油膜难以维持,并引起磨损、泄漏故障[9-10]。

某型飞机燃油泵在定期维修时,经常发现燃油泵壳体内石墨滑动轴承有掉块、划伤、磨损以及尺寸超差现象。为避免因石墨轴承磨损、掉块等缺陷导致的燃油泵故障,需及时更换故障轴承。本文作者制定石墨轴承更换方法与工艺,并进行试验验证。该方法也可以推广应用到相似燃油泵的修理和其他设备中石墨轴承的更换。

1 燃油泵壳体结构

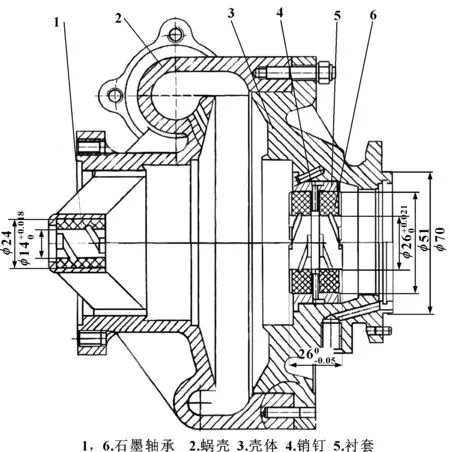

燃油泵壳体组件主要由石墨轴承1、蜗壳2、壳体3、销钉4、衬套5和石墨轴承6等零件组成,装配关系如图1所示。石墨轴承1与蜗壳2的配合过盈量为0.05~0.10 mm,石墨轴承6与衬套5的配合过盈量为0.055~0.10 mm,石墨轴承装配时外径配合面涂胶,以提高石墨轴承整体安装强度和结构强度[6]。衬套5外径与壳体3内孔之间的配合过盈量为0.10~0.15 mm。

图1 燃油泵壳体结构Fig 1 The structure of fuel pump

2 石墨轴承更换方法与工艺研究

燃油泵维修过程中经常发现石墨轴承1、6掉块、磨损,需要大、小石墨轴承一起更换,并重新定位加工保证同心度。考虑维修更换与制造过程的装配状态不同,需要从4个方面研究确定更换方案:

(1)需要考虑最小的更换难度,研究石墨轴承与壳体组件的最佳分解方案;

(2)分解后,需要考虑石墨轴承的无损安装,开展石墨轴承更换装配方法研究;

(3)开展装配后的补充加工工艺研究,保证石墨轴承孔与壳体组件的跳动量,以及大、小石墨轴承的同心;

(4)石墨轴承更换后,对燃油泵开展环境试验和耐久试验验证,确定石墨轴承尺寸磨损规律,分析石墨轴承更换后使用寿命。

2.1 石墨轴承更换分解方法

针对石墨轴承6的分解,确定2种分解方式:

(1)先将衬套5和石墨轴承6从壳体3上整体取出,后对石墨轴承6进行破坏性分解。装配按照产品制造时的装配顺序进行。该分解方案方便将石墨轴承6过盈压入衬套5内,但销钉4与壳体3为盲孔过盈配合,常规方法无法直接取出衬套5,且该分解方案需要破坏掉销钉4,容易损伤壳体3和衬套5。

(2)在壳体3上直接对石墨轴承6进行破坏性分解,不再分解衬套5和销钉4,后续直接将石墨轴承6压入衬套5内;在蜗壳2上直接破坏性分解石墨轴承1。该分解方案相对步骤简单,操作难度小。但在后续石墨轴承压入过程中,由于衬套5和壳体3组合件壁厚较大,过盈压入成功率较低。

为减少壳体组件分解难度,避免过度分解对燃油泵其他零件造成损伤,文中采用分解方式二,并制作专用于装夹蜗壳组合和壳体组合的车床夹具,对损坏的石墨轴承进行车削去除。为避免损伤过盈金属面,车削时留下较少部分,然后手工进行彻底去除。

2.2 石墨轴承过盈配合无损安装方法

2.2.1 热装法与冷装法

一般过盈配合装配方法主要采用动、静力压装法,温差装配法[11]。考虑石墨轴承的硬脆性,压装法无法满足无损安装要求,不适用于石墨轴承的过盈配合装配。温差装配法主要有热装法和冷装法,主要利用材料的热胀冷缩物理特性,形成一定的间隙后进行装配。热装法的加热温度不超过材料回火温度[12]。

热装法的加热温度与过盈量的关系[13]为

(1)

式中:t为零件的加热温度,℃;i为零件装配后平均过盈量,mm;α为材料的线膨胀系数,10-6℃-1;d为零件包容表面的公称直径,mm;t0为环境温度,℃。

冷装法的冷却温度与过盈量的关系[14]为

(2)

式中:t为零件的冷却温度,℃;i为零件装配后平均过盈量,mm;α为材料的线膨胀系数,10-6℃-1;d为零件包容表面的公称直径,mm;t0为环境温度,℃。

2.2.2 安装方法的选择

已知蜗壳材料为ZL105,轴承衬套为TC6材料,根据《航空材料手册》其线性膨胀系数α如表1所示。参考石墨分类及性能参数的相关文献,石墨材料M234其厚度方向线性膨胀系数可定为5.5×10-6℃-1。燃油泵壳体结构参数见图1。

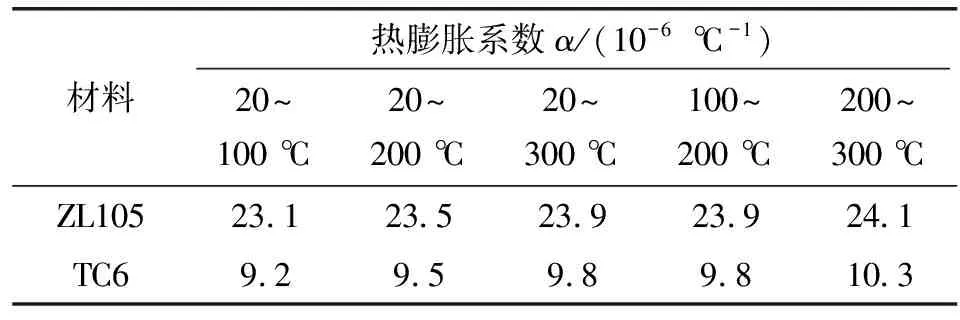

表1 材料热膨胀系数Table 1 Material thermal expansion coefficient

蜗壳与石墨轴承的安装,采用热装法,根据公式(1),最小装配温度t1:

壳体组件与石墨轴承的安装,采用热装法,根据公式(1),最小装配温度t2:

考虑铝合金ZL105材料低温回火温度(时效温度)在200 ℃左右,可以将高温最高设定为200 ℃,此时可以满足蜗壳与石墨轴承的安装,但不满足壳体组件与石墨轴承的安装,需要对石墨轴承进行冷冻。

当壳体组件加热200 ℃,根据公式(1),可满足装配过盈量为0.045 mm;剩下最小过盈量为0.01 mm,根据公式(2),需要冷却至-51.3 ℃。参考HB5830.9—1984,结合高低温设备最低温度条件,为方面快速装配,将低温温度限定为-60 ℃。

基于上述分析,石墨轴承的安装采用了“热装+冷装”的形式,即对壳体3和衬套5在高温箱内整体加热至200 ℃,保温30 min;同时对石墨轴承1和6在低温箱内冷冻至-60 ℃,保温30 min,后取出壳体快速加装。安装时在石墨轴承过盈面涂胶,用压床缓缓压入,防止将轴承压裂,冷却至常温即可。

2.3 壳体组件石墨轴承装配后的加工方案

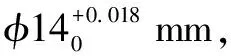

车工需要以图2所示的φ70 mm外径定位,对石墨轴承端面和内径进行加工,以保证壳体组件和蜗壳组件石墨轴承孔的跳动量不大于0.03 mm。将过渡盘压在数控加工中心平台上定位加工到规定精度与尺寸。具体方案如下:

第一步,加工图2(a)中所示加工面,找正表面G和表面H在0.03 mm以内,加工石墨轴承内孔和外端面。

第二步,加工图2(b)中所示加工面,以表面G为定位基准,同时找正加工完成的石墨轴承内孔在0.03 mm以内。

图2 壳体组件装配后车削示意Fig 2 Schematic of turning after shell assembly

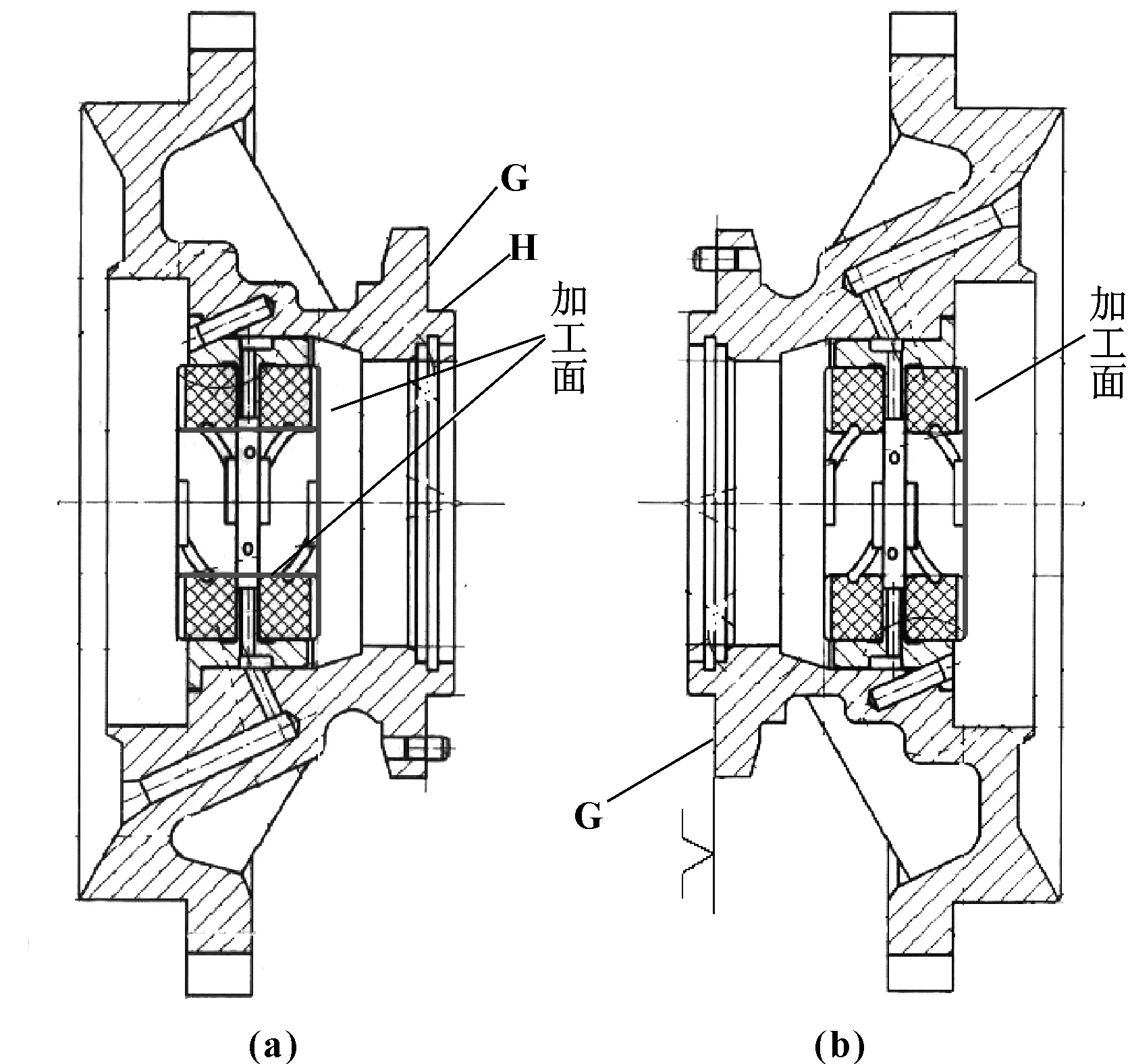

第三步,保持第二步的壳体组件在机床和工装上的装配状态不变,将蜗壳组件安装到壳体组件上,并拧上4个自锁螺母,拧紧力矩为3 N·m,然后加工蜗壳组件上的石墨轴承孔。加工图3中所示加工面。

图3 蜗壳组件装配后削示意Fig 3 Schematic of turning after volute assembly

车削过程中的工装夹具根据产品技术要求设计。为了确保满足产品的最终尺寸精度和形位误差要求,加工安装校正时的误差应尽量控制在产品形位误差的1/2之内。车削加工时,石墨轴承内孔和端面均留有不超过0.01 mm的研磨余量,车削加工完成后对石墨轴承内孔进行研磨至尺寸,同时保证要求的粗糙度。

3 试验验证

3.1 石墨轴承更换后的验证方法

石墨轴承的更换本质上没有对产品的设计进行更改,因此,试验验证方法无需严格按照产品鉴定检验要求进行,但需要对更换后的燃油泵进行耐久试验验证阶段使用寿命的可靠性,常规性试验检验燃油泵工作性能。

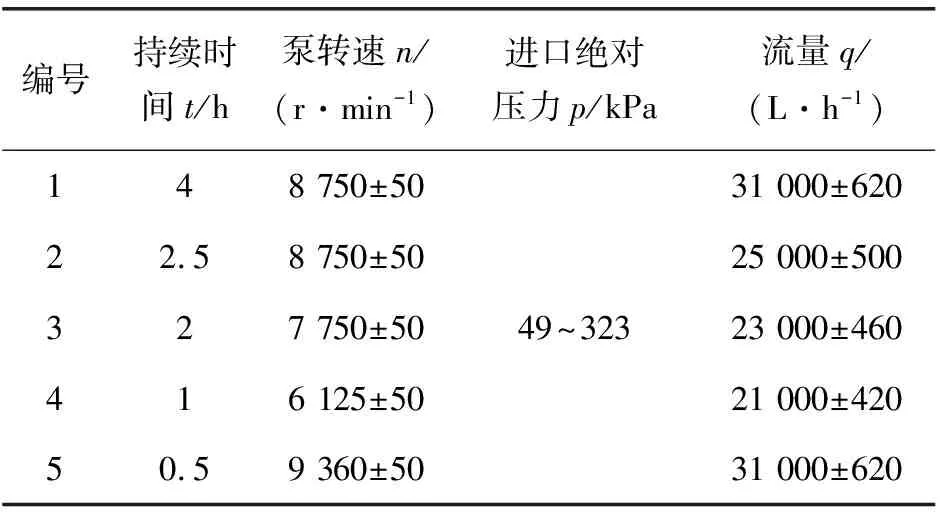

耐久性试验具体试验状态和试验要求参考燃油泵制造技术相关规范规定,见表2。每5个试验状态为1个循环,试验过程中,允许中途停车或检查试验状态。根据燃油泵制造技术规范规定,鉴定试验中的耐久性试验阶段数是根据产品首翻期的1.5倍(即1 800 h)确定的,质量一致性试验的循环数为52次,共520 h。

表2 燃油泵耐久性试验要求Table 2 Fuel pump endurance test requirement

为了快速、有效、科学地完成验证,节省相关资源,可进行部分试验验证,根据试验数据进行趋势性分析。具体为先完成20个阶段共200 h的耐久性试验,每2个阶段进行一次分解,测量石墨轴承内孔和端面尺寸数据,根据统计数据进行石墨轴承磨损趋势性分析。若前200 h耐久试验,石墨轴承磨损量随工作时间变化规律为线性状态或为非线性递减状态,证明磨损数据收敛可直接预测后面的磨损情况,则不再进行后续耐久性试验;若石墨轴承磨损量为非线性递增状态,则继续进行耐久试验,每一个循环进行一次测量,直至完成520 h耐久试验,中途若出现石墨崩坏、泄漏等故障,试验失败。

3.2 耐久性试验

更换石墨轴承后的两台燃油泵进行常规性性能试验合格后,采用图4所示试验装置进行耐久性试验,试验参数如表2所示。试验过程中,每2个阶段进行一次分解,检查主要旋转副外观有无磨损,石墨轴承有无松动、掉块、异常磨损现象,密封装置石墨密封垫有无异常磨损和偏磨现象,观察200 h耐久试验中石墨轴承磨损规律。从图5可见,主要旋转副没有明显的异常磨损现象,石墨轴承也无松动、掉块现象。测量得到的石墨轴承关键尺寸变化如图6所示,从第4阶段(60 h)开始,壳体组件石墨轴承内径尺寸、端面尺寸变化呈水平直线状,说明产品工作状态保持稳定,石墨轴承磨损量趋于稳定。图7所示为蜗壳组件内石墨轴承内径尺寸变化,从第3阶段(40 h)开始石墨轴承磨损量趋于稳定。根据制定的耐久试验方案,不需继续进行520 h验证,并且可以推测石墨轴承在520 h耐久试验时的磨损量不变。

图4 燃油泵耐久试验装置Fig 4 Fuel pump endurance test device

图5 试验后主要旋转副的分解检查Fig 5 The decomposition check of main friction pair after the test

图6 壳体组合轴承尺寸变化Fig 6 The size change of shell composite bearing

图7 蜗壳组件轴承内径尺寸变化Fig 7 The size change of volute composite bearing

4 结论

研究燃油泵中损坏石墨轴承的拆卸和安装方法,确定石墨轴承直接破坏性分解的方案;提出采用“热装+冷装”的石墨轴承过盈装配方法并确定装配温度;确定石墨轴承装配后的加工方案,保证了石墨轴承的尺寸、精度和跳动量符合要求。耐久性试验结果表明,石墨轴承无松动、裂纹、掉块现象,且尺寸变化稳定,满足石墨轴承更换后的尺寸和寿命预测要求。