润滑脂在球轴承中的动态导电特性研究

冯 强 任成祖 吴宝杰 陈 治 刘建龙

(1.天津大学机械工程学院 天津 300072;2.中国石化润滑油有限公司润滑脂分公司 天津 300480)

驱动电机技术是新能源汽车的核心技术之一,其使用寿命、可靠性对新能源汽车的综合性能有着至关重要的影响。滚动轴承是支撑新能源车驱动电机运转的运动部件,目前全部采用润滑脂润滑。在新能源汽车中PWM逆变器的使用大大提高了交流电机的性能,但也对电机产生了不良影响。对电机可靠性的研究表明,由于电机轴承的损坏而导致的电机损坏占损坏总数的40%,而有25%的电机轴承损坏是由于PWM速度增加。PWM驱动电压会在电机三相绕组中点和直流母线中点之间产生共模电压,共模电压通过电机的寄生电容耦合到转轴上,形成“轴电压”。当“轴电压”超过轴承中润滑脂膜的击穿阈值时在轴承的内圈-滚动体-外圈之间会产生放电现象,即“轴承电流”。这种轴承电流在滚动体与沟道表面产生电火花放电会造成局部高温而形成烧蚀坑,最终在轴承内部形成电腐蚀纹而使轴承失效。这种电蚀现象在新能源车充电桩的散热风扇轴承、新能源车驱动桥轴承、风电机组发电机轴承、牵引电机轴承、空调直流电机轴承、变频电机轴承上广泛存在[1-4]。朱显辉等[5]研究了轴电流对电动汽车电机轴承寿命的影响,给出了电动汽车驱动电机轴电容和轴承寿命的解析计算方法。驱动电机的运转工况(例如温度、转速、负荷、振动等)的变化显著影响轴电流的形成条件,而轴电流对轴承寿命的影响目前难以靠理论计算进行预测[6]。

目前,针对导电润滑脂的研究主要集中在用于电力输送领域或低压电器领域的导体连接处,如电路开关、电连接器和输变电设备等,这类电力复合脂目的是为了降低接触电阻、导热并能够防止部件表面腐蚀[7-9]。由于应用工况的不同,这类电力复合脂并不适合用于滚动轴承的润滑,且脂中过多的导电类固体添加剂的加入会增加滚动轴承磨粒磨损的风险。滚动轴承一般运转速度较高,对润滑寿命有苛刻的要求,滚动体与滚道之间形成的润滑膜厚在微米量级[10]。对于滚动轴承,为了缓解或避免电蚀失效的风险,一般会采用轴承外圈绝缘的方法,例如轨道交通车辆的牵引电机轴承,或者采用具有导电功能的润滑脂[11]。前者轴承成本高昂,后者可降低脂润滑条件下润滑膜的击穿电压。为研究导电润滑脂在滚动轴承中的导电特性,本文作者对加有不同导电材料的润滑脂的导电特性进行研究,同时针对体积表面电阻率测试方法存在的问题,基于滚动轴承的工况开发了动态脂润滑轴承击穿电压测试方法。

1 试验部分

1.1 试验样品制备

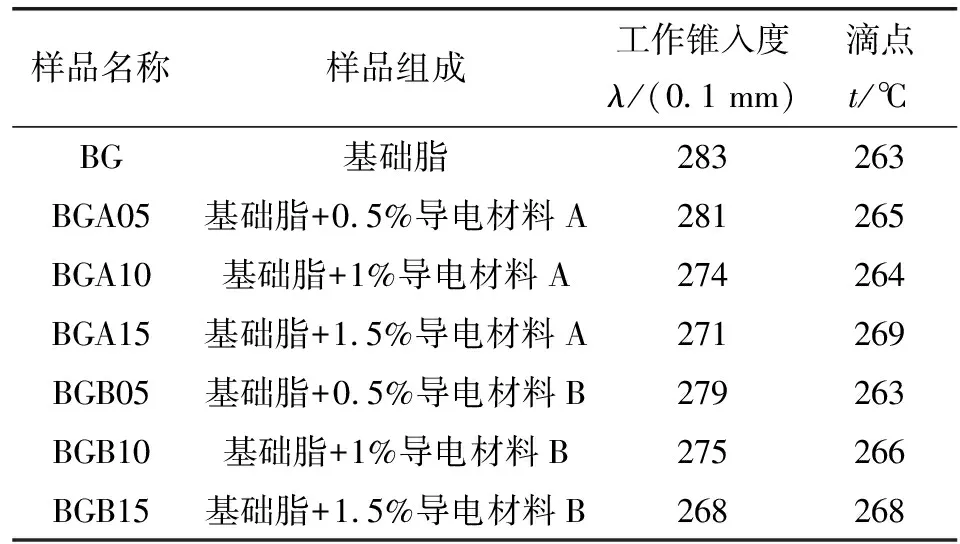

采用芳香族二聚脲为稠化剂,以烷基二苯醚油为基础油(40 ℃运动黏度为100 mm2/s,100 ℃运动黏度为12 mm2/s)经炼制及三辊机研磨制成基础润滑脂,其中稠化剂质量分数为14%。将导电材料A和导电材料B分别按质量分数0.5%、1%、1.5%混入基础润滑脂中,经三辊研磨机分散后制成样品,其名称、组成及润滑脂特性见表1。其中润滑脂的工作锥入度按照GB/T 269—1991《润滑脂和石油脂锥入度测定法》进行测试,而润滑脂滴点采用GB/T 3498—2008《润滑脂宽温度范围滴点测定法》进行测试。因2种导电材料均有一定的稠化能力且耐温性良好,故加入导电材料后润滑脂工作锥入度有所下降,滴点略有提升(见表1)。

表1 试验润滑脂样品组成及特性Table 1 Composition and characteristics of grease samples

1.2 试验及检测方法

1.2.1 体积电阻率测试

采用GEST-121型体积电阻率测试仪在室温下对制备的样品进行体积表面电阻率测试。该方法将一定体积的润滑脂装填在2个电极之间,经测试得到润滑脂的体积电阻率。体积电阻率测试方法所使用的润滑脂量较大,而在转动的轴承内润滑脂因动压效应在滚动体与沟道之间形成微米量级的润滑膜,因此体积电阻率测试与滚动轴承内润滑脂的工作状态存在很大的差异。

1.2.2 动态脂润滑轴承击穿电压测试

为了准确模拟滚动轴承内润滑脂工作时的导电或绝缘状态,本文作者设计并制造了脂润滑滚动轴承动态导电性能试验机,该试验机的原理图见图1。2个6202轴承通过一根钢质轴安装在绝缘的底座上,电机通过绝缘联轴器驱动轴和2个轴承旋转,轴承转速可调,试验转速为600 r/min,注脂量为单个轴承1.5 g。可编程直流电源串联一个限流电阻R0,阻值为23.5 Ω,正负极分别连接2个轴承的外圈形成电流回路,通过电流表和电压表测量、记录电路的电流、电压值。电流在2个轴承外圈、内圈、轴之间形成回路。采用2个轴承的方法使得电源线与轴承外圈之间为静态接触,从而避免单个轴承测量的动态接触电阻误差。测量时首先启动驱动电机并调整至试验转速,然后调整可编程直流电源电压从0开始以0.1 V为步进值逐渐增大电压直至1 V,超过1 V后步进值以0.5 V增加,至润滑膜被击穿后再以同等电压步进值逐渐减小电压,直至电源输出电压为0,期间记录对应的电压值和电流值。

图1 脂润滑滚动轴承动态导电性能试验机示意Fig 1 Schematic of dynamic conductivity testing machinefor grease lubricated bearings

电源电压U从0逐渐升高,初始阶段轴承处于绝缘状态,轴承两端的电压等于电源电压。当电源电压升高至击穿电压时,击穿瞬间电路导通,轴承阻值迅速下降,受电阻R0分压的影响轴承两端的电压下降。将电源电压值、电流值和轴承接触电阻值作图可得到脂润滑轴承的击穿电压曲线。轴承阻值发生突变且电流值随电源电压增加呈线性增大时的临界电压即为润滑脂润滑膜的击穿电压。

2 试验结果及讨论

2.1 不同导电材料对润滑脂导电特性的影响

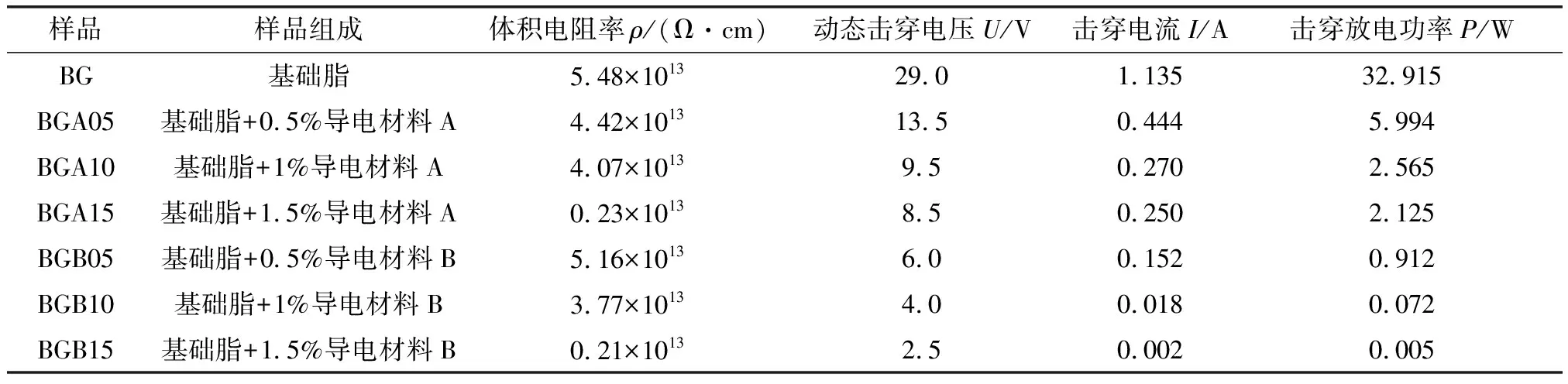

采用GEST-121型体积表面电阻率测试仪测得的各个润滑脂样品的体积电阻率结果见表2。可以看出2种导电材料的加入均使基础脂的体积电阻率有所下降,但是导电材料质量分数从0.5%增加至1.5%体积电阻率从数量级上并没有明显的变化,润滑脂仍然处于绝缘的状态。并且从导电材料加入后润滑脂体积电阻率的数据变化上看,2种导电材料没有表现出明显的区别。

采用脂润滑滚动轴承动态导电性能试验机测得的各个样品的动态导电特性曲线如图2所示,击穿电压数据见表2。图2中纵坐标为轴承的电阻,采用对数坐标,横坐标为轴承的电压。介质在外加电场的作用下随着电压的升高电流-电压关系不再服从欧姆定律,电流比电压增大得更快,当电压升至某临界值大量的电能迅速释放使电极之间的材料局部被烧毁,这种现象称为电击穿。从润滑脂样品的滚动轴承动态导电特性图及对应的击穿电压数据可以看出,基础润滑脂BG的动态击穿电压高达29 V;当电压从0开始逐渐升高时,初始阶段轴承处于绝缘状态,当电压升高至击穿电压时轴承的电阻值急速下降,此时润滑膜被击穿而呈现导电状态。

表2 润滑脂样品的体积电阻率及脂润滑滚动轴承动态击穿电压测试数据Table 2 Volume resistivity of greases and dynamic breakdown voltage of grease-lubricated bearings

图2 滚动轴承中各润滑脂样品的动态导电特性Fig 2 Dynamic conductivity characteristics of greases in bearing

在试验中,导电材料A与导电材料B均呈现出随添加量的增大而使基础脂的击穿电压下降的趋势,且在同等添加量的情况下导电材料B对基础脂轴承动态击穿电压的影响明显大于导电材料A。导电材料A的质量分数从0.5%增加至1%时动态击穿电压的下降十分明显,而增加至1.5%时动态击穿电压的下降幅度变得不再明显,而导电材料B的质量分数增加至1.5%时动态击穿电压仍旧有明显的降幅,从图2中可以看出,润滑脂样品BGB15在动态脂润滑轴承击穿电压测试中随电压的增大轴承的动态电阻迅速下降,其击穿电压仅为2.5 V。这说明导电材料B相对于导电材料A在降低动态击穿电压方面具有更好的效果。

对比GEST-121型体积表面电阻率测试仪的测试结果,发现润滑脂的体积电阻率测试并不能区分2种导电材料的导电性能。这说明体积电阻率测试和动态脂润滑轴承击穿电压测试存在本质的区别。

2.2 导电环现象

按照前述的测试步骤,调整直流电源电压从0开始以0.1 V为步进值逐渐增大电压直至1 V,超过1 V后步进值以0.5 V增加,至润滑膜被击穿(此阶段为电压上行曲线),然后再以0.5 V的步进值逐渐减小电压,低于1 V时调整步进值为0.1 V,直至电源输出电压为0(此阶段为电压下行曲线),期间记录对应的电压值和电流值,经计算后对轴承的电压和电阻作图得到图3。为方便观测图中仅给出样品BG、BGA15、BGB15的数据,其他样品具有相同趋势的规律。由图3可以看出,每一个样品的电压上行曲线、电压下行曲线、y轴三条线构成一个封闭的环,称之为“导电环”。

图3 动态脂润滑轴承击穿电压测试中的导电环Fig 3 Conductive ring in test of breakdown voltageof dynamic grease lubricated bearing

以基础脂样品BG为例,从电压为0开始随着电压的升高轴承一直处于绝缘状态,当电压达到29 V时轴承电阻突然下降至低点,此时轴承处于导电状态。按步进值逐渐下调电压,在电压低于29 V后轴承并没有退回绝缘状态而是一直处于导电状态。随着电压的下降轴承的电阻值缓慢增大,直至电压低于5 V之后轴承电阻才开始快速增大。样品BGA15与基础脂BG十分类似,只是导电环的面积远小于基础脂BG。样品BGB15的导电环面积最小,电压上行曲线和电压下行曲线的距离最为接近。导电环面积的大小可直接反映出润滑脂在转动轴承内的导电特性差异。

2.3 讨论

2.3.1 2种不同导电特性测试方法的本质区别

如表2所示,不同样品的体积电阻率的测试结果均在同一数量级,且这一数量级显示润滑脂样品均处于绝缘体状态。这与实际情况并不相符。因此,体积电阻率测试并不能很好地区分润滑脂样品的导电特性。表2中不同润滑脂样品的动态击穿电压数据区别非常明显,产生这一问题的根本原因在于两个方面:一是润滑脂导电特性测试时电极之间的距离;二是导电材料在润滑脂中导电存在状态。

在体积电阻率测试中,电极之间距离相对较大,在厘米尺度(如图4所示),基础润滑脂本身是绝缘体,加入的导电材料最多仅1.5%(质量分数),占比很小且粒径在微米量级。因此导电材料全部被绝缘性的基础脂包围并隔离成一个个孤岛。在厘米尺度上,这些具有导电性的“孤岛”相互之间无法形成有效连接而在正负极之间形成通路,因此在体积电阻率测试中呈现绝缘体状态。根据“渗流理论”,当导电添加剂的质量分数低于渗流阈值时,导电润滑脂的导电能力变化不大[12-15]。当导电添加剂的质量分数高于渗流阈值质量分数时,导电添加剂之间直接或紧密接触,在电场作用下形成导电网络通路。显然最高1.5%的导电添加剂质量分数没有达到渗流阈值。在滚动轴承用润滑脂中加入大量的固体导电添加剂是不现实的,会引起沟道或滚动体表面压痕而产生源自表面上的早期剥落[16]。

图4 体积电阻率测试润滑脂与导电材料存在状态示意Fig 4 The presence of grease and conductivematerials in the volume resistivity test

在脂润滑滚动轴承动态击穿电压测试中润滑脂被注入6202轴承内,轴承静止时钢球与内圈、外圈直接接触,电路处于导通状态。轴承转动时,基于流体动压润滑的原理在钢球与内、外圈接触的接触区形成一定厚度的流体动压润滑膜,润滑膜的厚度与速度参数的0.7次方成正比,计算公式可参考Hamrock和Dowson点、线接触弹流润滑膜厚公式[10]。此时钢球和内、外圈之间被微米尺度厚度的润滑膜隔离,回路处于断路状态,如图5(a)所示。导电材料的粒度也在微米级别。此时提升轴承内、外圈之间的电压,在润滑膜的两侧形成电场,导电材料在电场的作用下定向排列,直至润滑膜被击穿,回路导通。油膜被击穿后导电材料粒子的存在方式有3种可能:①导电材料定向排列,直接连接滚动体和沟道形成导电通路;②导电材料在电场下聚集但是并未直接形成滚动体与套圈沟道之间的通路,而是相对减小了滚动体沟道表面之间绝缘材料的厚度,彼此之间通过隧道效应形成通路;③仍有一部分导电材料处于孤岛状态[17]。与大尺寸的体积电阻率测试相比,在微米量级润滑膜厚度上更容易形成通路,如图5(b)所示。

图5 导电材料在轴承滚动接触区的存在状态Fig 5 The presence of conductive materials in the rolling contactarea of bearing(a)the oil film is not broken down;(b) after the oil film is broken down

综上所述,2种不同导电特性测试方法的本质区别在于电极之间润滑脂的厚度。体积电阻率测试润滑脂的厚度在厘米尺度,因而润滑脂样品的体积电阻率测试和脂润滑滚动轴承动态击穿电压测试表现出了完全不同的结果,脂润滑滚动轴承动态击穿电压测试能够直观地表述滚动轴承用导电润滑脂的导电特性。

2.3.2 不同导电材料对击穿电压的影响

转动的轴承在滚动接触区形成流体动压润滑膜,普通润滑膜为绝缘状态,厚度处于微米量级。这样在轴承的内圈与外圈之间施加一个电压时在轴承外圈-滚动体、滚动体-轴承内圈形成2个电容,而润滑脂充当了电容器的介电材料。基础脂样品BG没有添加任何导电材料,其中被束缚的电荷在电场的作用下脱离了原子或分子的束缚而参与导电,润滑膜被击穿。润滑膜的击穿电压大小与润滑脂形成的润滑膜厚度、润滑脂是否含有极性或导电物质等因素相关。从图2可以看出,同样条件下加有导电材料A、B的润滑脂样品的击穿电压明显低于基础润滑脂BG;随着导电材料质量分数的增大润滑脂的击穿电压逐渐下降;导电材料B对润滑脂击穿电压的减小作用明显优于导电材料A。导电材料A的质量分数超过1%以后润滑脂击穿电压的下降幅度趋缓,而导电材料B在质量分数超过1%以后润滑脂击穿电压的下降幅度仍然明显。导电材料A的质量分数从1%增加至1.5%其击穿电压下降10.5%,而导电材料B的质量分数从1%增加至1.5%其击穿电压下降37.5%。由此可见导电材料B的导电效率显著高于导电材料A。

导电材料的导电效率受到粒径、结构、表面粗糙度等因素的影响[18],同时固体导电材料的粒径、机械强度、比表面积、热稳定性对润滑脂的特性有着重要的影响,例如轴承噪声、抗剪切性能、抗漏脂性能、滴点等。粒径、机械强度也会对滚动轴承的疲劳寿命产生重要影响,过大的粒径和硬度会使得滚动体碾过后在滚道表面产生压痕,进而引起源自表面上的疲劳剥落[15]。因此选择合适的导电材料至关重要。

2.3.3 降低击穿电压对抑制滚动轴承电蚀的意义

滚动轴承接触区油膜被击穿时会产生类似电火花加工的放电,导致滚动体和沟道表面产生烧蚀坑,即电蚀,主要是由电能转化为热能所致。通电的滚动轴承可以等效为纯电阻电路,电蚀的程度主要受润滑膜击穿瞬间及击穿后放电功率的影响,放电功率越大电蚀越严重。为了方便观察,图6给出了润滑脂样品BG、BGA10、BGB15在电压上行过程中轴承电阻及对应电流变化曲线。可以看出,当电压低于击穿电压时通过轴承的电流极小,轴承处于绝缘状态,电压升高电流基本不变;当电压达到或超过击穿电压时电流随电压的升高线性增加,轴承处于导体状态。

电功率等于电压与对应电流的乘积,从图6中可以明显看出基础润滑脂样品BG的润滑膜被击穿时不但击穿电压处于高位而且击穿电流很大,样品BGB15不但击穿电压最低而且击穿电流非常小。样品BG、BGA10、BGB15的润滑膜击穿放电功率数据见表2,对比可知,添加导电材料B 1.5%(质量分数)的样品BGB15的击穿放电功率仅0.005 W,是基础脂样品BG的0.015%。表2中脂润滑滚动轴承动态击穿电压测试数据表明,润滑脂的击穿电压越低其击穿电流越小,对应的击穿放电功率也越小。因此,可以预见显著降低脂润滑滚动轴承动态击穿电压可以避免或大幅减小轴承出现电蚀的风险。值得注意的是,为了防止润滑膜被击穿后电路导通而导致电源短路,文中试验装置串联了限流保护电阻R0。在电机轴承的实际工况中很可能这一阻值很低,这样将产生更大的击穿电流,可预期会产生更加严重的电蚀。

图6 润滑膜击穿过程中电流与电压的关系Fig 6 The relationship between current and voltage in theprocess of lubricant film breakdown

图3所示的“导电环”现象表明,润滑膜被击穿后在持续电场的作用下一直处于导电状态,即使电压降至远低于击穿电压。样品BG、BGA10、BGB15在电源电压下行过程中轴承电阻和电流的变化曲线如图7所示。3个样品的润滑膜被击穿后随着电压的下降电流与电源电压的关系一直保持线性,直至电源电压接近2.5 V或以下。该电压被称为下行线性电流临界电压。润滑脂导电性越高,该电压与对应的击穿电压的差距越小(对比图6与图7),而对于非导电的润滑脂BG其差值相对比较大。从这一点得到的启示为,对于非导电性润滑脂,间歇性电压对轴承产生的电腐蚀会更大,例如设备的启停。

图7 电压下行过程对应电流的变化趋势Fig 7 The change trend of the current correspondingto the voltage downward process

3 结论

(1)由于测试形式的不同以及导电材料在润滑脂内的聚集态影响,体积电阻率测试方法并不适合用于滚动轴承导电润滑脂导电性能评价,文中开发的脂润滑滚动轴承动态导电性能试验机能够有效地评价普通润滑脂、导电润滑脂的导电特性差异。

(2)导电材料A、B对润滑脂在轴承内的动态击穿电压减小作用不同,同样的添加量导电材料B的导电效率更高,润滑脂的击穿电压均随导电材料A、B添加量的增大而下降,低击穿电压伴随着低击穿电流,与高击穿电压相比具有更低的击穿放电功率。

(3)在脂润滑滚动轴承动态导电性能测试中存在“导电环”现象,润滑膜被击穿后即使降低电压润滑膜依然处于导体状态,导电环的面积大小可用于评价润滑脂的导电性能,导电环面积越小导电性能越好。