纳米蛇纹石粉末与柴油机油抗磨减摩剂协同润滑性能研究*

王维伟 端仁杰 蒋志新 朱晨勃 常珂欣 马建冬 高建哲

(1.烟台大学海洋学院 山东烟台 264005;2.烟台工程职业技术学院 山东烟台 264005)

高强化柴油机是提高舰船机动性能的核心装备。高强化柴油机具有体积小、功率密度大、转速高、载荷高的特点,这使得高强化柴油机的润滑条件十分苛刻。柴油机摩擦副在高温高载下润滑油膜较薄,边界/混合润滑条件下磨损量显著增加,传统的极压抗磨添加剂难以支撑摩擦副之间的载荷,润滑油的极压抗磨性能受到挑战。因此,采用摩擦自修复添加剂提高润滑性能,对于高强化柴油机的良好运转具有关键作用。纳米蛇纹石作为一种典型的摩擦自修复添加剂,在润滑油、润滑脂中均起到良好的抗磨减摩性能[1-2]。在金属表面的摩擦过程中,蛇纹石能够填充金属表面的凹坑和裂痕,并在高温高剪切的摩擦作用下发生摩擦化学反应,蛇纹石中的活性基团与金属元素发生置换反应形成修复层[3-7]。同时,也有学者研究发现蛇纹石的内氧化过程促进了自修复保护层的形成[8]。实验表明,纳米蛇纹石的加入可以在钢摩擦副表面形成2~10 μm的自修复涂层[9]。除钢铁摩擦副以外,蛇纹石还可以在锡青铜表面起到摩擦自修复的效果[10]。此外,蛇纹石与纳米软金属等其他纳米颗粒也可形成协同抗磨减摩的作用[11-12]。

ZDDP和MoDTC是高强化柴油机润滑油中常用的极压抗磨与减摩添加剂。为了进一步提高高强化柴油机润滑油的润滑性能,本文作者尝试将蛇纹石粉末加入润滑油中,通过蛇纹石粉末与这些添加剂相互作用,进一步提高润滑油的极压抗磨与减摩性能。目前,已有大量文献报道了纳米蛇纹石粉末单独作为润滑油添加剂[13-14],或蛇纹石粉末与ZDDP进行复配时的润滑性能与减摩修复机制[15-16]。但蛇纹石粉末与ZDDP和MoDTC三者复配的润滑效果尚缺乏相关报道。因此,为提升高强化柴油机润滑油的润滑性能,文中针对蛇纹石与极压抗磨剂ZDDP、有机减摩剂MoDTC相互复配的润滑性能进行实验研究。

1 实验部分

1.1 实验材料

实验润滑油采用HVI 5矿物基础油,配以MoDTC、ZDDP和蛇纹石粉末组成。HVI 5矿物基础油由中国石油大连润滑油研发中心提供。润滑油添加剂中,MoDTC、ZDDP由杭州施特安化工有限公司提供。实验油样简称及组成如表1所示。MoDTC、ZDDP加入的质量分数均为0.5%[17],纳米蛇纹石粉末加入的质量分数为0.1%[18],以保证MoDTC、ZDDP和蛇纹石粉末三者的润滑性能得到发挥。

表1 实验油样简称与组成 单位:%Table 1 The abbreviation and composition of lubricant samples Unit:%

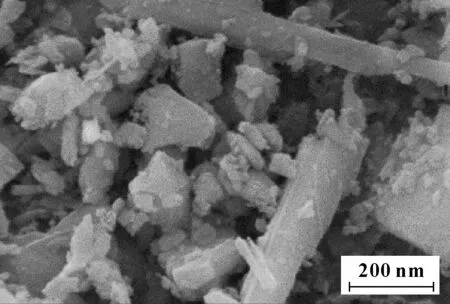

实验以天然蛇纹石粉末为原料,粒径为40~50 μm。为降低蛇纹石粉末的粒径,提高其润滑性能,实验采用高能球磨机,选用直径5 mm氧化锆材质磨球,以油酸作为溶剂和表面修饰剂,对蛇纹石粉末原料进行球磨,磨球、溶剂、粉体质量比为5∶2∶1,球磨转速1 700 r/min,球磨时间6 h,得到粒径200~900 nm左右的蛇纹石粉末,如图1所示。球磨期间,油酸作为表面修饰剂,在蛇纹石颗粒表面连接有机碳链,防止粉体在基础油中沉淀聚集,提高蛇纹石粉末在基础油中的溶解性。

图1 纳米蛇纹石粉末Fig 1 Nano scale serpentine powder

1.2 实验设备

实验采用轴承钢作为摩擦副材料,摩擦环外径50 mm,内径45 mm。摩擦块为圆柱体,直径和高度均为10 mm,摩擦环与摩擦块表面粗糙度分别为0.06和0.02 mm,硬度均为751.0HV。

润滑油的摩擦学性能采用研制的环块式摩擦磨损试验机进行测试,如图2所示。实验时,摩擦环安装在转轴端部,摩擦块安装在加载机构底部,采用伺服电机控制摩擦环的转动。摩擦环底部浸没在温控油槽中,伺服电机控制摩擦环旋转时,油槽中的润滑油卷吸到摩擦副表面起到润滑作用。环块间的摩擦力通过拉压力传感器检测。

图2 摩擦试样与试验设备Fig 2 Friction samples and test rig

1.3 实验方法与步骤

实验时,首先安装环块摩擦副,向油槽中加入实验油样,控制油槽温度为150 ℃。待温度稳定后,控制试验机转速为100 r/min,通过施加加载砝码控制载荷为70 N,实验时间为24 h。实验后,分别用石油醚和无水乙醇超声清洗摩擦环与摩擦块,采用梅特勒Me204分析天平称量实验前后摩擦试样的质量,计算磨损量。采用ZEISS Axio Observer光学显微镜观察摩擦表面宏观形貌,采用JEOL JSM-7610F扫描电子显微镜分析摩擦表面元素组成,采用Thermo Fisher Scientific K-Alpha 1063 X射线光电子能谱仪(XPS)检测摩擦产物。

2 实验结果与分析

2.1 摩擦磨损性能分析

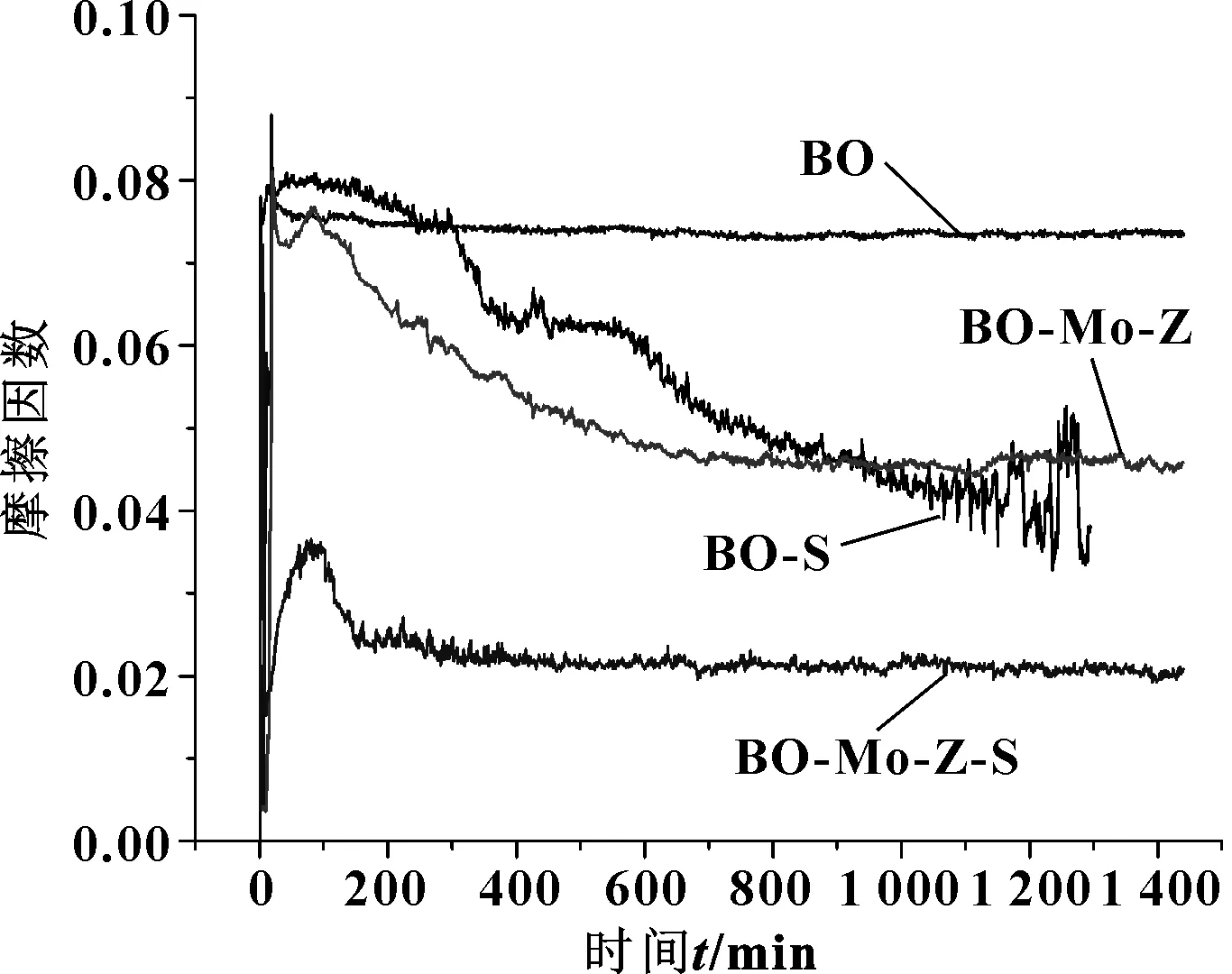

图3示出了不同添加剂配方对摩擦因数的影响规律。基础油BO摩擦因数曲线较为平稳,摩擦因数保持在0.073。加入纳米蛇纹石粉末后,润滑油BO-S摩擦因数初期较高,随后逐渐由0.08降低至0.038,并在0.038~0.051之间波动。加入ZDDP和MoDTC后,润滑油BO-Mo-Z的摩擦因数在600 min内由0.077逐渐降低至0.047左右。ZDDP、MoDTC和纳米蛇纹石粉末复配后,润滑油BO-Mo-Z-S的摩擦因数显著降低,在200 min内迅速降低至0.020左右。

图3 添加剂配方对摩擦因数的影响规律Fig 3 Influence of additive composition on friction coefficient

综合摩擦因数的结果可知,纳米蛇纹石粉末的加入能够降低润滑油的摩擦因数。当蛇纹石粉末与ZDDP和MoDTC复配时,能够获得更低的摩擦因数,进一步提升润滑油的减摩性能。

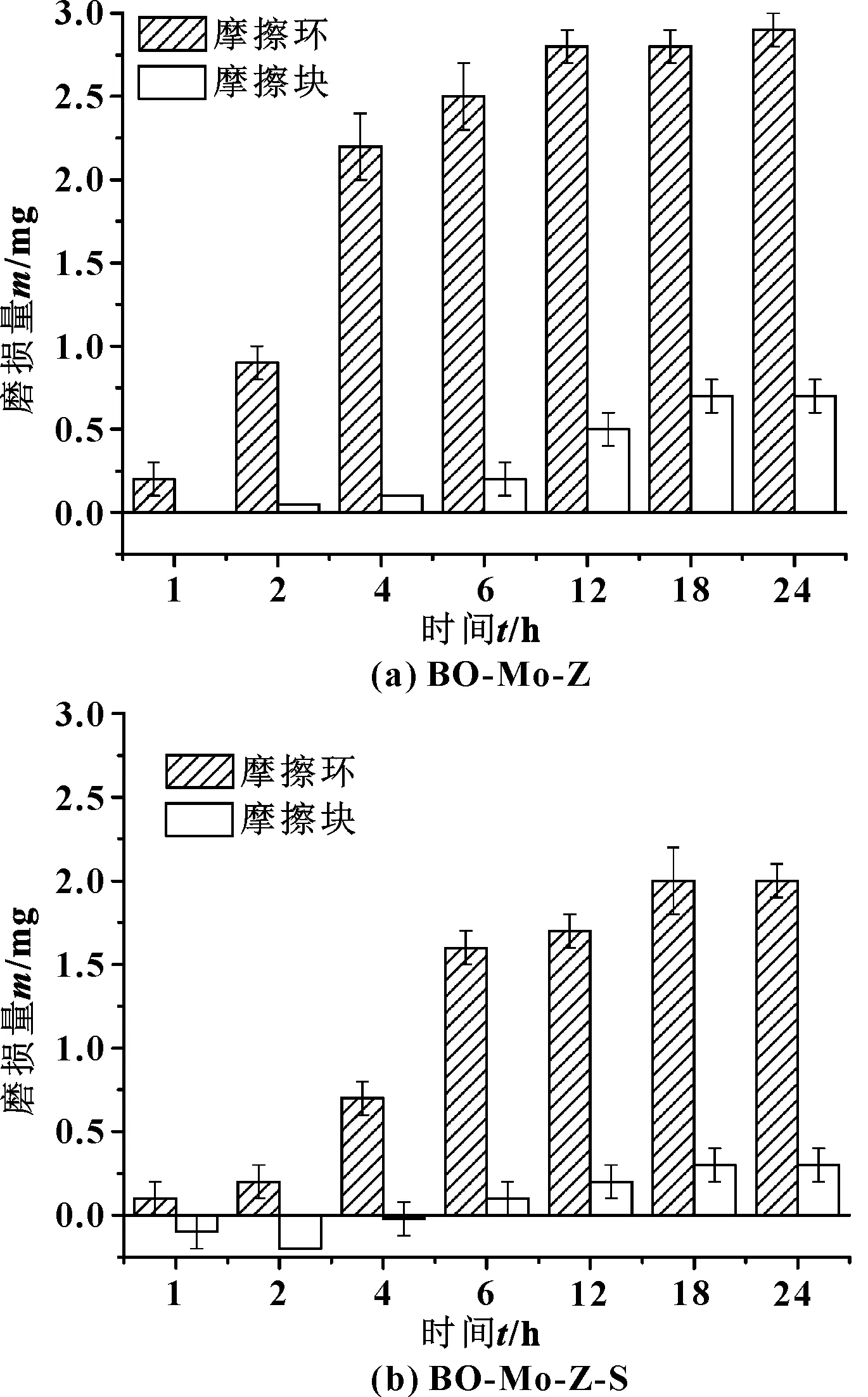

图4示出了不同添加剂配方对磨损量的影响规律。图4 (a)显示,不含蛇纹石粉末的BO-Mo-Z润滑油,其磨损量随磨损时间的推移逐渐增加,摩擦环磨损量最终达到2.8 mg左右,摩擦块磨损量达到0.7 mg左右。图4(b)显示,加入蛇纹石粉末后,BO-Mo-Z-S润滑油的磨损量显著低于BO-Mo-Z润滑油,24 h磨损后,摩擦环磨损量约为2.2 mg,摩擦块磨损量约为0.3 mg。摩擦块在2 h磨损时质量增加0.3 g左右,说明磨损初期蛇纹石粉体在摩擦块表面形成了自修复摩擦涂层。随着磨损时间的增加,自修复涂层在摩擦副表面存在形成-修复的动态平衡[19],降低了摩擦副的磨损速率,减少了磨损量。

图4 添加剂配方对磨损量的影响规律Fig 4 Influence of additive composition on the wear(a) BO-Mo-Z;(b)BO-Mo-Z-S

2.2 协同润滑机制分析

2.2.1 摩擦表面硬度与形貌

为进一步揭示不同添加剂之间的协同润滑机制,分析了摩擦表面硬度、形貌、元素组成与摩擦化学反应产物随不同添加剂配方的变化。

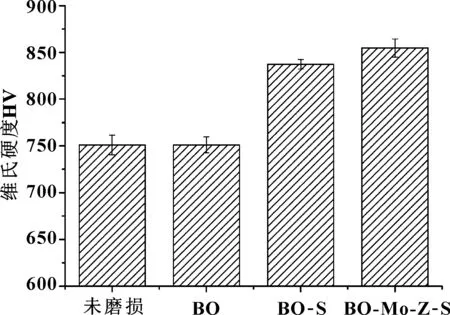

图5显示了不同润滑油配方对摩擦表面硬度的影响。可知,采用基础油BO润滑的试样,其表面硬度与未磨损试样的表面硬度相同,均为751.0HV;加入纳米蛇纹石粉末后,BO-S润滑下摩擦后表面硬度显著提高,达到837.3HV。说明蛇纹石在金属表面形成的自修复涂层增加了表面的硬度,提高了表面的耐磨程度。当蛇纹石与ZDDP和MoDTC复配时,摩擦后表面硬度达到854.7HV。说明蛇纹石与复合抗磨剂共同作用,可以得到更高的表面硬度,进一步提高耐磨性。

图5 不同添加剂配方对表面硬度的影响规律Fig 5 Influence of additive composition on the surface hardness

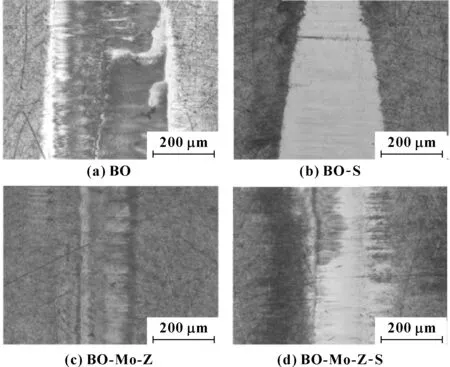

图6展示了光学显微镜下不同添加剂配方对摩擦表面形貌影响。结果显示,基础油BO润滑下的摩擦表面磨痕较宽(见图6(a)),呈现出明显的蓝色,说明摩擦温度较高,摩擦因数和磨损量较大。加入蛇纹石粉体后,BO-S润滑下的磨痕宽度减小,且表面被白色的物质覆盖(见图6(b))。基础油加入MoDTC和ZDDP后,BO-Mo-Z润滑下的磨痕宽度小于BO-S润滑(见图6(c)),说明MoDTC和ZDDP的抗磨效果优于向基础油中单独加入纳米蛇纹石的效果。

图6 不同添加剂配方的润滑油润滑下的摩擦表面形貌(光学显微镜)Fig 6 Surface topography(Optical microscope)lubricated bythe lubricating oils with different additive composition (a)BO;(b)BO-S;(c) BO-Mo-Z;(d)BO-Mo-Z-S

蛇纹石粉体与MoDTC和ZDDP复配后,BO-Mo-Z-S润滑下的磨痕宽度进一步减小(见图6(d)),白色的涂层表面混合有棕色的摩擦化学反应产物。说明蛇纹石粉体与MoDTC和ZDDP能够起到良好的协同抗磨作用,共同降低磨损量。

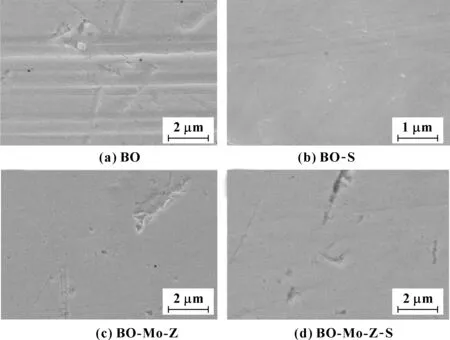

图7展示了不同添加剂配方摩擦表面的SEM图像。图7(a)所示为基础油润滑表面,试样表面有明显的划痕,说明基础油润滑下摩擦表面的磨损严重,磨损量较大。图7(b)所示为含蛇纹石润滑油的润滑表面,试样表面有轻微的划痕,磨损显著降低。图7(c)所示为含MoDTC和ZDDP润滑油的润滑表面,图7(d)所示为含蛇纹石与MoDTC和ZDDP润滑油的润滑表面,两者均表现出平坦的摩擦表面,未发现显著的划痕。

图7 不同添加剂配方润滑油润滑下摩擦表面的SEM图像Fig 7 Influence of lubricant formulations to the surfacetopography under SEM(a)BO;(b)BO-S;(c) BO-Mo-Z;(d)BO-Mo-Z-S

2.2.2 摩擦表面元素与摩擦化学反应产物

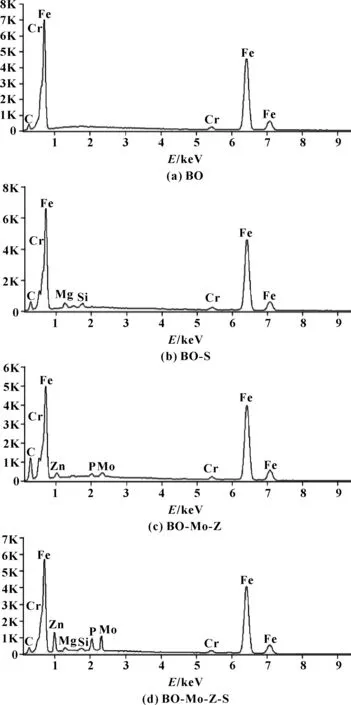

为进一步研究试样表面的摩擦产物组成,采用扫描电子显微镜分析了不同添加剂配方润滑表面的元素组成,结果如图8所示。在BO润滑表面主要由Fe和Cr组成,这是金属摩擦副的主要组成元素。在BO-Mo-Z-S润滑的表面存在Mo、Zn、Si和Mg元素。其中Mo、Zn分别来自于MoDTC和ZDDP,Si、Mg是蛇纹石的主要组成元素。说明蛇纹石涂层和ZDDP、MoDTC的摩擦产物混合在一起,起到协同抗磨减摩的作用。

图8 不同添加剂配方润滑油润滑下摩擦表面元素组成Fig 8 Element composition of friction surface lubricated by thelubricating oils with different additive composition(a)BO;(b)BO-S;(c) BO-Mo-Z;(d)BO-Mo-Z-S

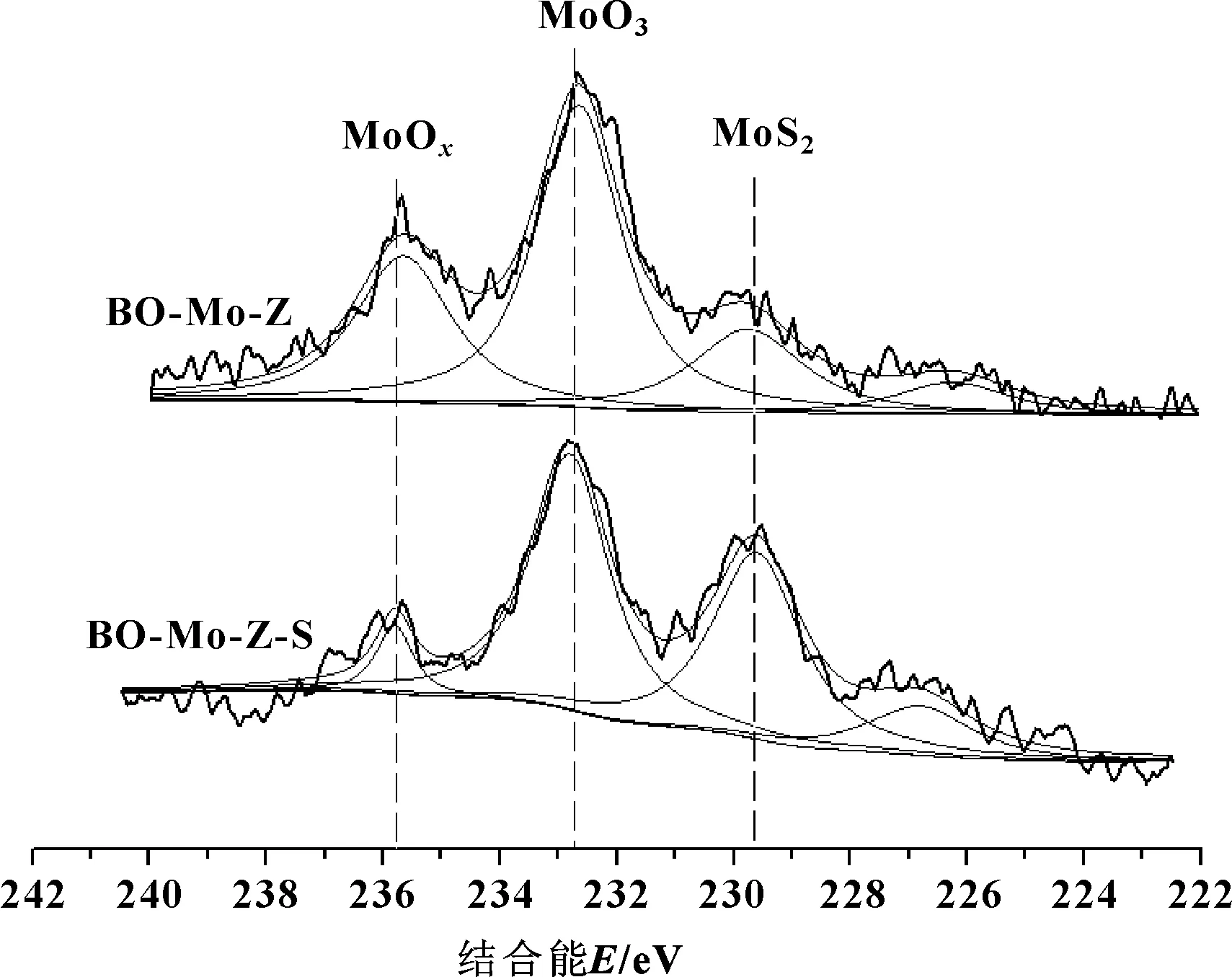

不同添加剂配方润滑表面Mo 3d的XPS能谱如图9所示。可以发现,BO-Mo-Z和BO-Mo-Z-S润滑下的摩擦产物主要由MoS2和Mo的氧化物组成。MoS2作为一种减摩性能优良的物质,对降低摩擦因数起到关键作用。图中BO-Mo-Z-S润滑表面Mo元素的XPS峰中,MoS2的峰较BO-Mo-Z润滑表面的峰更为明显,说明蛇纹石粉末促进了MoS2的生成,进而导致BO-Mo-Z-S的摩擦因数相比BO-Mo-Z更低。

图9 不同添加剂配方润滑油润滑表面Mo 3d的XPS图谱Fig 9 XPS photograph of Mo 3d lubricated by the lubricatingoils with different additive composition

综上所述,摩擦副在实验初期质量有所增加,且长时间实验后磨损量低于不含蛇纹石粉末的润滑油配方,结合扫描电子显微镜的元素分析,说明蛇纹石粉末在金属表面形成了自修复涂层,进而降低了磨损量。此外,纳米蛇纹石粉末与MoDTC-ZDDP混合,增加了摩擦表面的硬度,提高了耐磨性。蛇纹石粉末促进了MoDTC-ZDDP混合物中MoS2的生成,表明蛇纹石粉末与MoDTC-ZDDP起到协同减摩的作用。

3 结论

(1)蛇纹石粉末能够降低润滑油的摩擦因数,同时,蛇纹石粉末与MoDTC和ZDDP复配能够进一步降低润滑油的摩擦因数与磨损量。

(2)摩擦表面形貌和元素分析显示,蛇纹石粉末在金属表面形成了自修复涂层,进而降低了磨损量;蛇纹石粉末与MoDTC和ZDDP复配,减少了摩擦表面的划痕,提高了表面硬度,提高了耐磨性。

(3)蛇纹石粉末与MoDTC和ZDDP的摩擦产物在摩擦表面相互混合,并促进了MoS2的生成,进一步降低摩擦因数,表明蛇纹石粉末与MoDTC-ZDDP起到协同减摩的作用。