汽车减振器油封摩擦力变化规律研究*

李修隆 于伟杰 孙维威 杨化林 邓 芳

(青岛科技大学机电工程学院 山东青岛 266061)

汽车减振器油封是一种唇形往复密封件,它能阻止润滑油通过汽车减振器导向器与活塞杆之间的间隙泄漏到外界环境中。摩擦力作为减振器的一个重要参数,对减振器的使用寿命和性能有着决定性的影响。摩擦力太大意味着油封唇口与活塞杆的相对运动难度较大,一方面会因为摩擦过大会加剧唇口磨损,产生较多的热量,进一步加剧油封唇口的老化,进而使得汽车减振器产生泄漏,降低汽车减振器的使用寿命;另一方面摩擦力过大会使得汽车减振器在工作时难以被压缩和复原,使用性能被大打折扣。摩擦力太小又会使得油封唇口难以对密封体做到有效的密封,泄漏量会增加,同样会降低汽车减振器的使用寿命。因此针对汽车减振器的摩擦力研究是十分具有意义的。

LAWRIE、FIELD等[1-3]最早使用位移传感器测量了天然橡胶活塞密封件的摩擦力,并发现往复密封内外行程的摩擦力存在差异。KANETA等[4]发现密封界面内流体中混有的气泡对摩擦力和泄漏有影响,首次揭示了往复密封界面内流体存在空化现象。MÜLLER[5]揭示了泄漏和摩擦力随行程速度、密封预紧力和流体黏度的变化规律。FIELD和NAU[6]描绘了摩擦力随往复位移的变化规律。YUKIMASA、江晓红等[7-9]发现采用聚四氟乙烯处理的唇形油封可获得较低的摩擦力。KANZAKI等[10]发现双唇往复油封具有较小的摩擦因数,同时还观察到两唇间压力随流体压力的增大而升高。

然而上述研究均未考虑温度对橡胶材料的影响,为此CNOPS[11]研究了弹性密封件的应力松弛和蠕变对往复摩擦力的影响,并证实了橡胶材料存在黏弹效应;ASTON、NAKAO等[12-13]探讨了温度与往复密封变形之间的关系,并研究了往复密封件在套杆前后的弹性恢复率变化。为更深入地研究往复密封摩擦力,CRUDU等[14-15]将U形密封摩擦力的仿真和实验结果进行对比,发现当膜厚很小时,密封面内存在混合润滑和黏着现象;同时还扩展前人提出的U形密封数值模型,通过模型分析了密封面粗糙度波长及分布位置对摩擦力的影响,并进行了实验验证。迪力夏提·艾海提等[16]通过试验台测量了在不同压力、速度、运动方向下Y 形密封圈的摩擦力。黄兴等人[17]通过实验与模拟研究了斯特封的摩擦力与泄漏量。

但是对于往复油封的摩擦力研究不多,研究摩擦力随着外界条件的变化规律更是少之又少,也缺少仿真模拟与实验验证相结合的综合研究。为了探究油封摩擦力的变化规律,本文作者以汽车减振器油封为研究对象,在往复油封摩擦力实验台上开展摩擦力实验研究,并分析润滑油温度、润滑油压力和活塞杆速度对摩擦力的影响规律,推断出在不同的工况下汽车减振器的合理过盈量或抱紧力。同时将实验数据与仿真结果进行对比,进而验证所提出混合润滑数值仿真模型的准确性,为进一步研究汽车减振器油封的性能和使用寿命提供参考。

1 摩擦力实验

1.1 往复油封结构

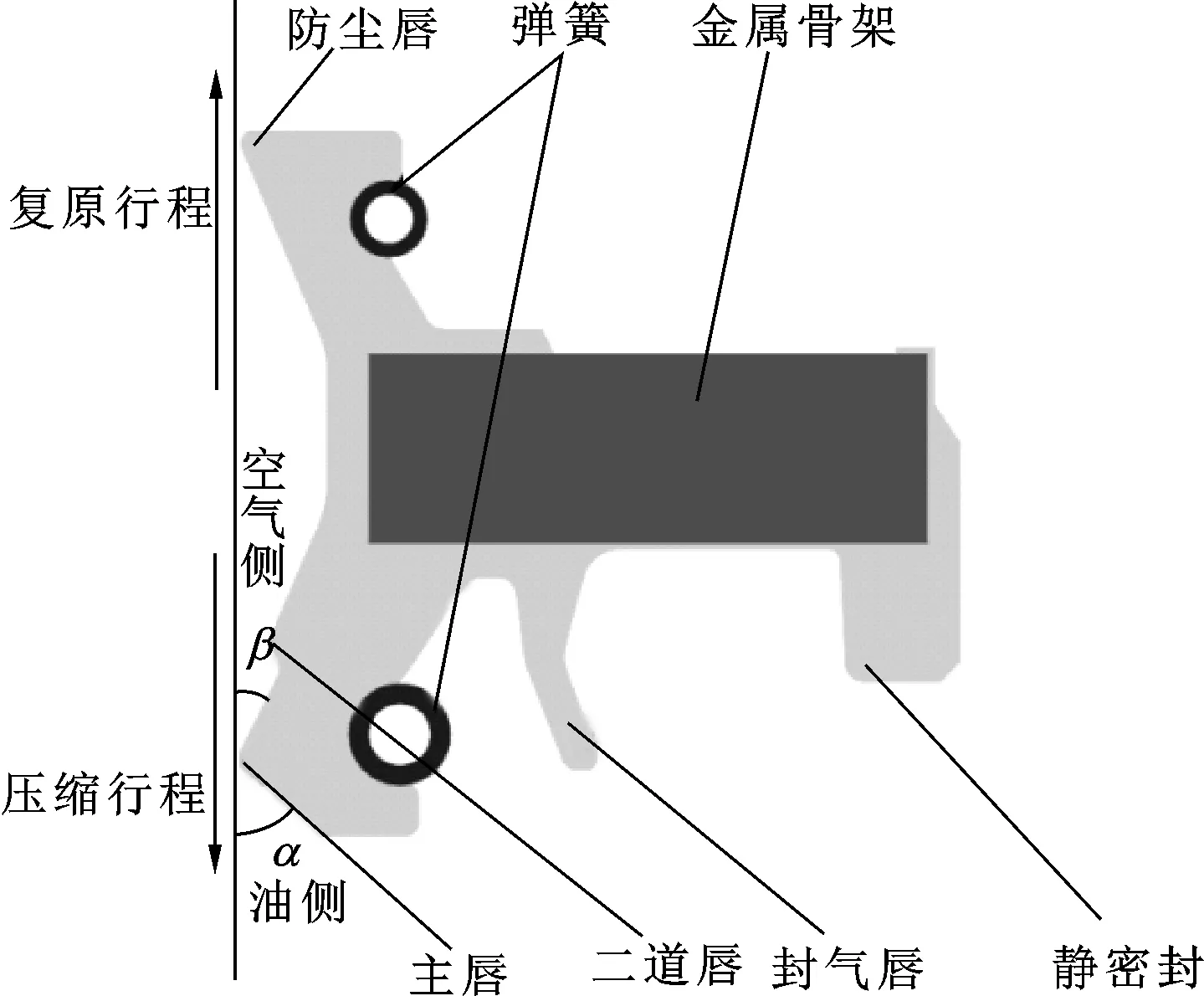

汽车减振器油封属于往复密封的一种,它主要由金属骨架、静密封、弹簧、主唇、二道唇、封气唇和防尘唇构成,其结构如图1所示。金属骨架起支撑橡胶体的作用。弹簧对密封期间唇口的径向力变化起补偿作用。主唇对油液进行密封,并保持一定的润滑效果。二道唇在高压环境下调节主唇的应力分布并支撑主唇。封气唇配合导向器将汽车减振器储油筒内的气体与工作缸内的油液分离。防尘唇防止外界杂质(粉尘、泥水)进入密封界面,以免划伤油封唇口和活塞杆。

图1 往复油封示意Fig 1 Schematic of reciprocating oil seal

1.2 实验设备

摩擦力实验在往复油封摩擦力实验台上进行,实验台结构如图2所示。实验台主要由液压系统、控制系统、加热系统、偏心调整系统、数据测试系统和油腔等组成。液压系统提供实验过程中所需的油液压力并能保压,以便实验台可以测试高压条件下的汽车减振器油封摩擦力。控制系统依照设定的速度和行程驱动直线电机控制活塞杆完成压缩与复原行程的交替运动。加热系统利用加热管给油腔内的油液加热,以便实验台可以测试高温条件下的汽车减振器油封摩擦力。数据测试系统利用拉压力传感器测量油封密封唇面与活塞杆表面间产生的摩擦力,并能监控油液压力以及油液温度随时间的变化曲线。

图2 摩擦力试验台Fig 2 Experimental rig for friction force

1.3 实验原理

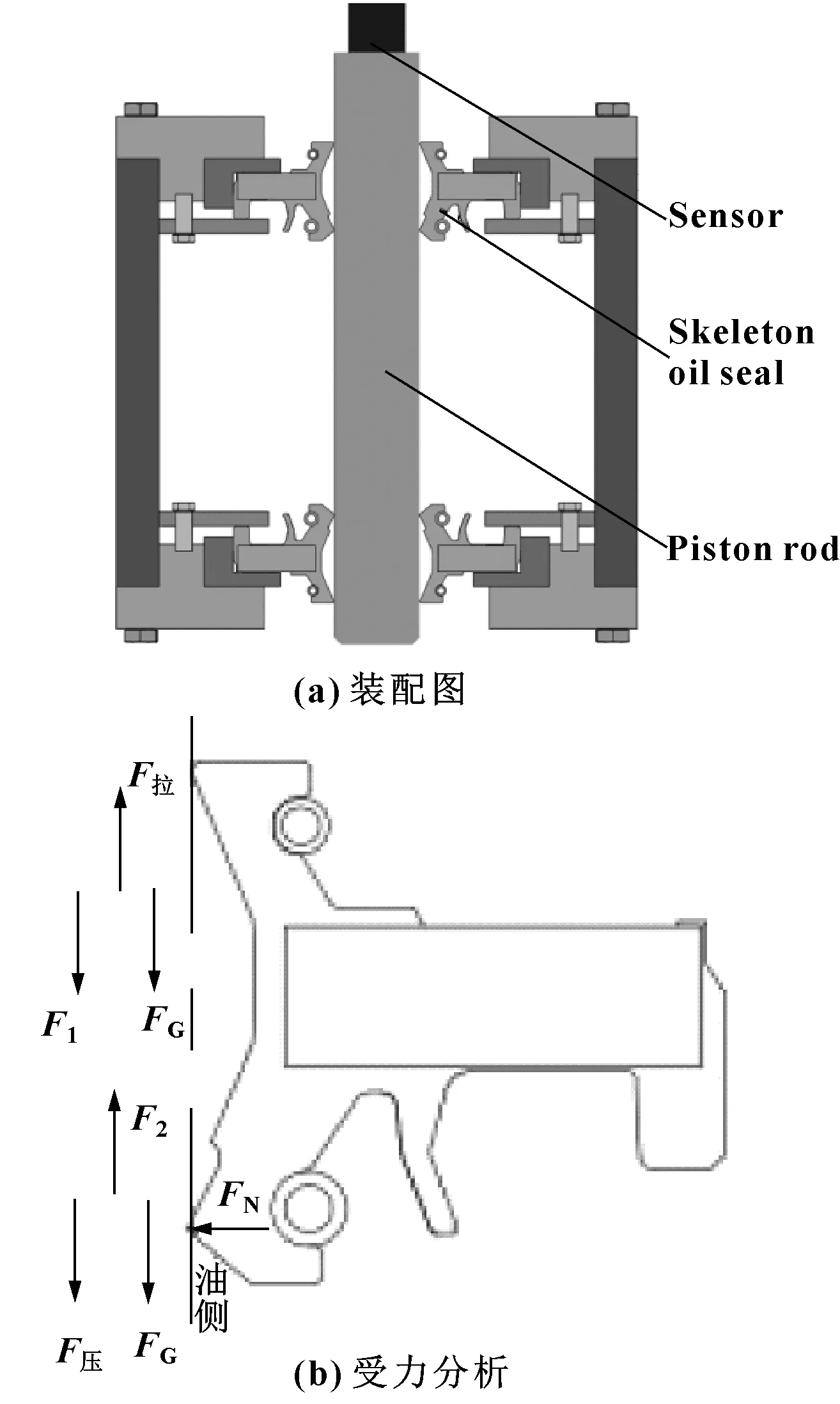

汽车减振器油封分别安装在油腔的顶部和底部。顶部和底部的油封都需要正装,2个对称安装,中间为密封腔体,如图3(a)所示。在复原行程中活塞杆向上运动,摩擦力方向向下,油封唇口的开口方向与摩擦力方向相反,唇口发生挤压变形。在压缩行程中活塞杆向下运动,摩擦力方向向上,油封唇口的开口方向与摩擦力方向相同,唇口发生拉伸变形。在压缩与复原行程中摩擦力方向均与活塞杆的运动方向相反,由于活塞杆运动方向是周期性改变的,因此摩擦力方向也发生周期性的变化。油封与活塞杆之间为过盈装配,油封唇口会产生施加在活塞杆上的径向力FN。由库仑摩擦原理知[18],摩擦力正比于油封唇口的径向抱紧力,计算公式如下:

Ff=fFN

(1)

活塞杆在运动过程中,复原行程中油封的摩擦力为F1,拉压力传感器数值为F拉;压缩行程中油封的摩擦力为F2,拉压力传感器的数值为F压。活塞杆的重力为FG,其受力分析如图3(b)所示。则有

图3 油封装配图及受力分析Fig 3 Oil seal assembly diagram(a) and force analysis(b)

F拉=F1+FG

(2)

F压+FG=F2

(3)

理论上油封在压缩与复原行程中产生的摩擦力为

(4)

1.4 测试方法

实验过程中每一组油封测试30个循环,而在单个循环内每一个行程中记录多个点的摩擦力值。为避免活塞杆在启停或行程转变期间对摩擦力造成影响,压缩与复原行程的摩擦力均取行程中点的摩擦力数据。因此,单个循环摩擦力等于压缩与复原行程的摩擦力绝对值之和除以2。

(5)

油封摩擦力等于从起始循环到总循环的每个循环摩擦力的平均值。

(6)

为保证实验数据的准确性,减少实验环境、实验设备以及实验操作带来的测量误差,相同工况条件下测试3组往复油封,最终取3组往复油封摩擦力的平均值作为该实验工况下的最终实验结果。

2 数值模型与分析

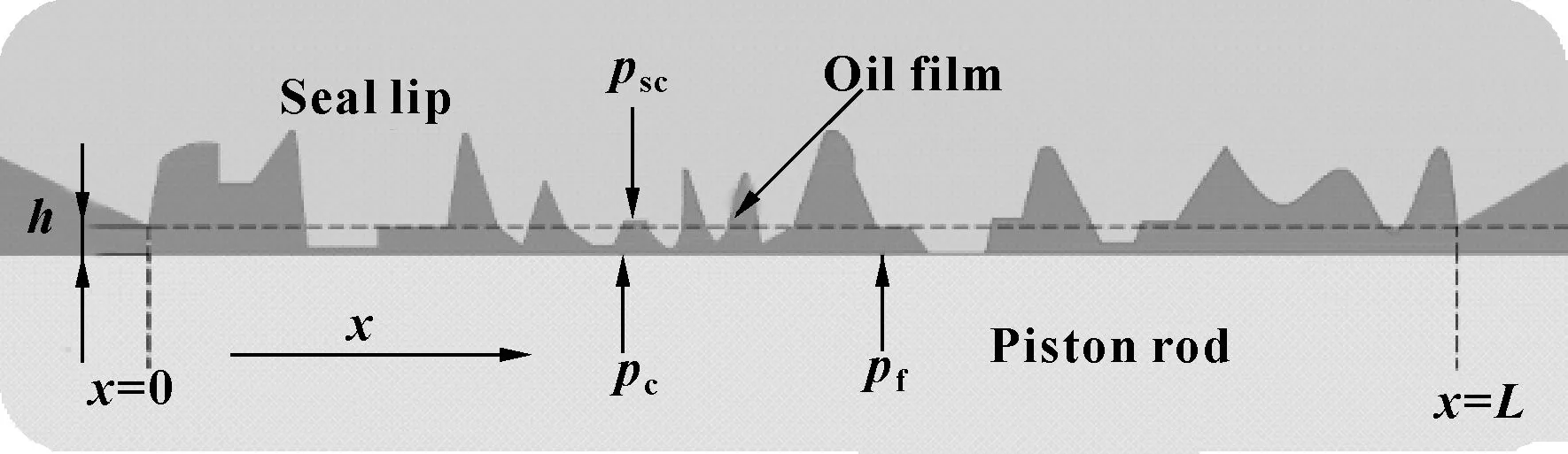

基于往复运动密封界面内在各种工况条件下会发生混合润滑,文中将建立往复式骨架油封密封界面内的混合润滑数值模型。活塞杆经过多次的往复运动其表面会被油封密封唇面磨得非常光滑,因此假定油封密封唇面粗糙度服从高斯规律的随机分布,活塞杆光滑。图4示出了混合润滑条件下往复式骨架油封密封唇面与活塞杆表面间形成的密封界面。

图4 密封区示意Fig 4 Schematic of sealing zone

图4中,h为密封界面内的油膜厚度;pf为流体压力;psc为不考虑流体压力时密封界面内的静接触压力;pc为粗糙峰接触压力。可以得出:在密封界面内静接触压力等于流体压力与粗糙峰接触压力之和。

psc=pf+pc

(7)

2.1 有限元分析

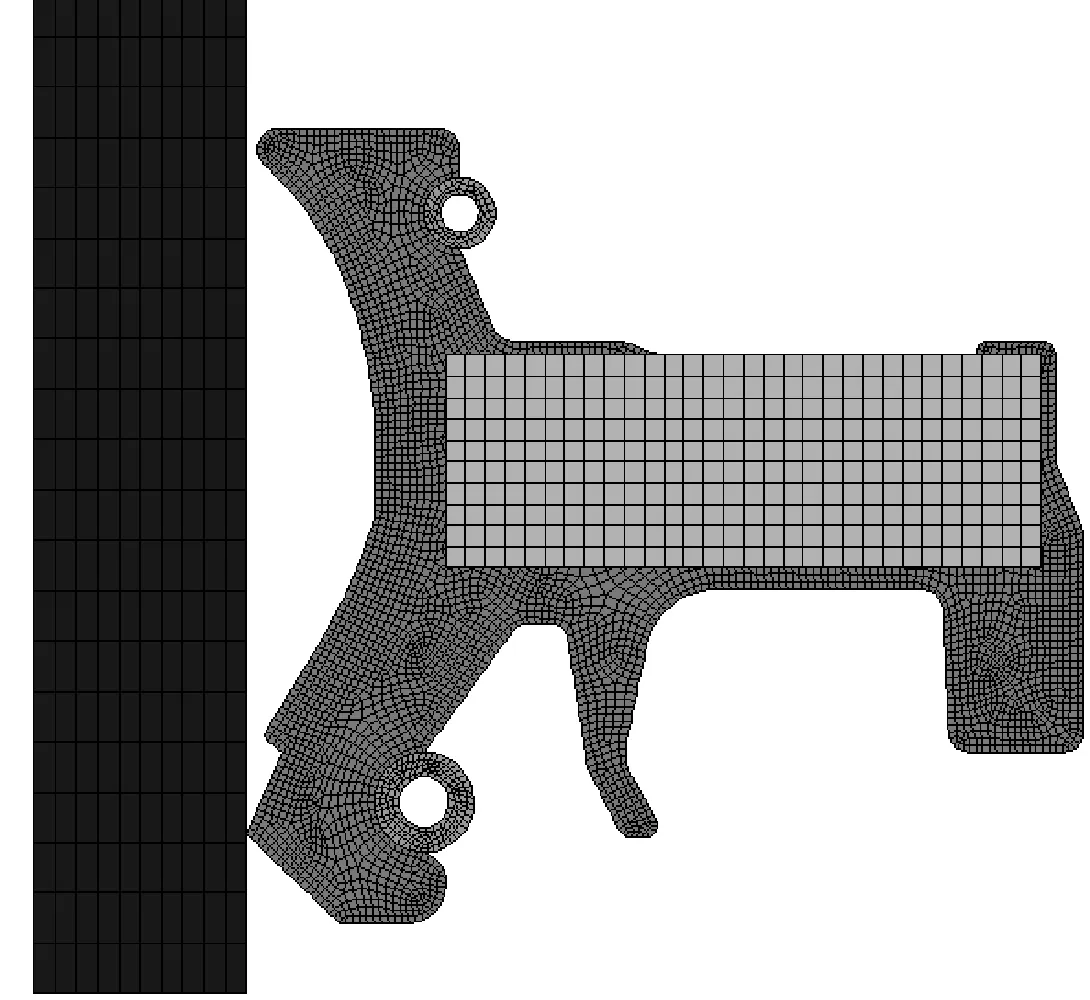

图5显示了油封密封的有限元模型。由于油封的结构与受力存在轴对称性,因此为提高计算速度采用二维轴对称模型。固体单元采用plane183,选用targe169和contact172单元创建接触对。由于金属骨架、弹簧和活塞杆的刚度很大,所以将其设置为刚体,弹性模量为210 GPa,泊松比为0.3。唇口材料为丁腈橡胶,本构模型选用两参数的Mooney-Rivlin模型,根据材料硬度计算得到本构模型的材料参数C10=1.87 MPa,C01=0.47 MPa[19],弹性模量为43 MPa,泊松比为0.499。模型采用不同尺寸的单元进行网格划分,为提高有限元分析的准确性,将唇口附近的网格进行局部细化,如图5所示。

图5 有限元模型Fig 5 The FE model

给活塞杆施加向右的位移模拟安装过盈量,在弹簧中心处施加等效集中力模拟弹簧对往复式骨架油封唇口产生的预紧力。在油侧施加压力模拟汽车在减振过程汽车减振器内部油液对往复式骨架油封唇口所产生的流体压力pf。设置往复式骨架油封外径的所有自由度为零模拟汽车减振器工作缸壁对油封外径的约束。

2.2 接触力学分析

油封密封面内油膜的流体力学分析由雷诺方程控制。采用微控制体积有限差分法离散化雷诺方程,采用三对角矩阵算法求解φ和F,从而获得密封界面内的压力分布和空化区域。

根据摩擦学理论得知:当油膜厚度h≤3σ时,密封界面内为混合润滑状态且活塞杆表面与油封密封唇面粗糙峰发生接触,于是在计算油封唇面的径向变形和密封界面内的油膜厚度时,需在总压中加上粗糙峰接触压力。文中使用经典的Greenwood-Williamson表面接触模型[20-21]计算活塞杆表面与油封密封唇面之间产生的粗糙峰接触压力。接触压力pc与总接触面积Ae根据模型可知:

(8)

(9)

式中:Ftol表示总接触载荷;η表示名义接触面积An上的粗糙峰密度;E′表示组合弹性模量,

(10)

由于轴被视为刚性,E′只是弹性唇的“平面应力模量”,

(11)

E、ν分别为唇的弹性模量和泊松比;z为粗糙面高度;d为接触面分离度,

d=h-ys

(12)

ys表示粗糙度平均值与表面高度之间的距离。作为第一近似,对于高斯分布

(13)

σs代表粗糙度高度的标准偏差,即不同于表面高度的标准偏差,σ和σs之间的关系是

(14)

在得到流体压力pf和粗糙峰接触压力pc后,由公式(7)可以求出静接触压力psc,所以可得到摩擦力

Ff=fpscAe

(15)

3 结果与讨论

3.1 活塞杆速度的影响

不同类型的汽车会在不同的路况条件下行驶,像越野车在比赛过程中一般在高低严重不平的路面行驶,它所使用的减振器的活塞杆运动速度会比较快;在一般的公路上行驶的轿车,由于路面较为平稳,减振器活塞杆的运动速度会比较慢。不同类型汽车上的减振器的油封摩擦力值是不一样的,因此研究活塞杆运动速度与油封摩擦力的关系是十分有意义的。

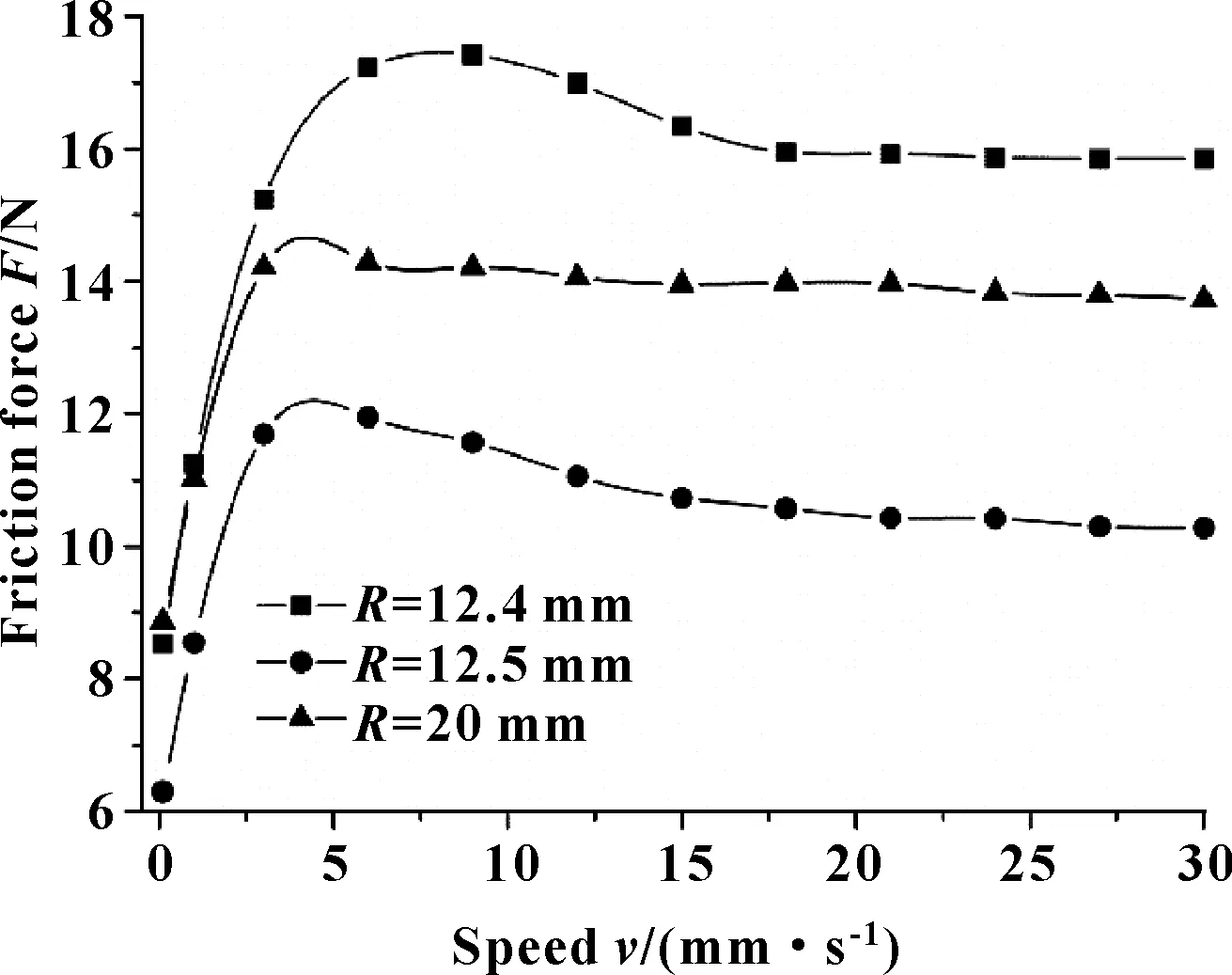

图6显示了实验得到的活塞杆速度与汽车减振器油封摩擦力之间的关系,为提高实验的准确性,采用了3种不同类型的油封,为了减少橡胶材料对实验结果的影响,3种油封的制造材料相同,只是其孔径有所不同。由图6可知,随活塞杆速度的增加,摩擦力呈先增加后减小最后趋于稳定的变化规律。刚开始时,随着活塞杆速度的增大,在密封接触面内逐渐形成一层很薄的润滑油膜,这层油膜不稳定且容易破裂,进而导致密封接触面内呈边界润滑状态,所以摩擦力增加。随活塞杆速度的进一步增大,活塞杆速度的提高改善了密封接触面内的润滑效果,润滑状态由边界润滑过渡到混合润滑,所以摩擦力减小。随活塞杆速度的再增加,密封接触面内的润滑转变为流体润滑,在流体润滑条件下密封接触面内形成了稳定的润滑油膜,这层油膜将油封密封唇面从活塞杆表面托起,使两者完全不接触,油封唇口也不会发生磨损,润滑效果非常好,所以摩擦力大小趋于稳定。

图6 不同孔径油封摩擦力随活塞杆速度变化的实验结果Fig 6 Experimental results of friction force of oil seals with differentdiameters varying with rod speed

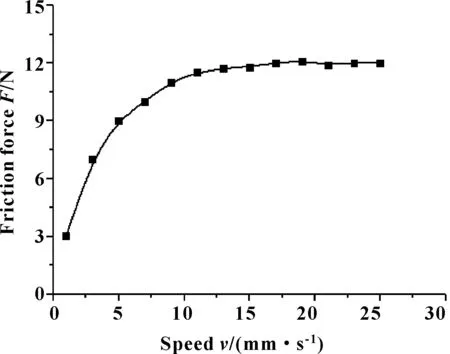

图7示出了数值模拟得到的油封摩擦力随活塞杆速度的变化关系。可以看出,摩擦力随活塞杆速度的增加先增大,最后趋于定值。这是因为,增加活塞杆的运动速度,密封界面内的流体动压效应增强,进而增加了油封唇口对于活塞杆的抱紧力,所以摩擦力增加;随着速度的继续增加,密封界面内的流体动压效应达到最大值,油封对活塞杆的抱紧力也不再增加,最终摩擦力随之趋于定值。

图7 油封摩擦力随活塞杆速度变化的数值模拟结果Fig 7 Numerical results of friction force of oilseal varying with rod speed

对比实验与数值模拟的结果,两组数据变化趋势一致,因此结果正确。但是实验结果中,摩擦力会有一个极大值,这是因为在实际使用过程中,油封唇口与减振器活塞杆会逐渐磨合,磨合后会比一开始时摩擦力变小。可以推断出若汽车减振器用在低运动速度场合时,应使油封有较大的过盈量或抱紧力,从而使得摩擦力保持较大数值,以防止因活塞杆运动速度过低,导致摩擦力数值过小,导致泄漏量增加,降低汽车减振器的使用寿命;用于高运动速度场合时,在保证油封密封性良好的前提下,尽量减小过盈量或抱紧力,以减小摩擦力,延长汽车减振器油封的使用寿命。

3.2 润滑油温度的影响

在汽车减振器密封系统中润滑油温度是影响油封密封性能的重要因素之一。由于汽车减振器内部是密闭的,活塞杆往复运动产生的热量很难被带走,如果汽车长时间行驶,就会使得减振器内的温度不断升高。油封长期工作在高温条件下,不仅会加快密封唇的老化速度,而且还会改变密封接触面内的润滑条件,进而引起摩擦力的变化。因此探讨油封摩擦力与润滑油温度之间的关系具有重要意义。

图8显示了实验得到的不同润滑油压力条件下摩擦力随润滑油温度的变化。随润滑油温度的升高,摩擦力迅速减小。一方面,随着润滑油温度的升高,润滑油黏度降低,这改善了润滑油的流动性,导致摩擦因数减小,所以摩擦力减小。另一方面,增加润滑油温度,高温会导致油封橡胶材料弹性模量降低,油封变软,油封唇口更容易发生变形,导致油封唇口施加在活塞杆上的径向力减小,所以摩擦力会逐渐减小。

图8 不同润滑油压力下摩擦力随润滑油温度的变化Fig 8 Variation of friction force with oil temperatureunder different oil pressure

在进行实验时,研究了不同润滑油压力条件下的摩擦力数值,并取了多次实验的平均值,因此可以保证实验数据的正确性与合理性。根据图8的变化规律,可以推断出若汽车减振器用于温度较高的场合或者汽车一直长时间行驶时,应使得油封有较大的过盈量或抱紧力,加大摩擦力,以防止在高温条件下,由于温度的不断上升,导致油封唇口逐渐软化,油封的摩擦力不断下降,泄漏量增加,减少汽车减振器的使用寿命。

3.3 润滑油压力的影响

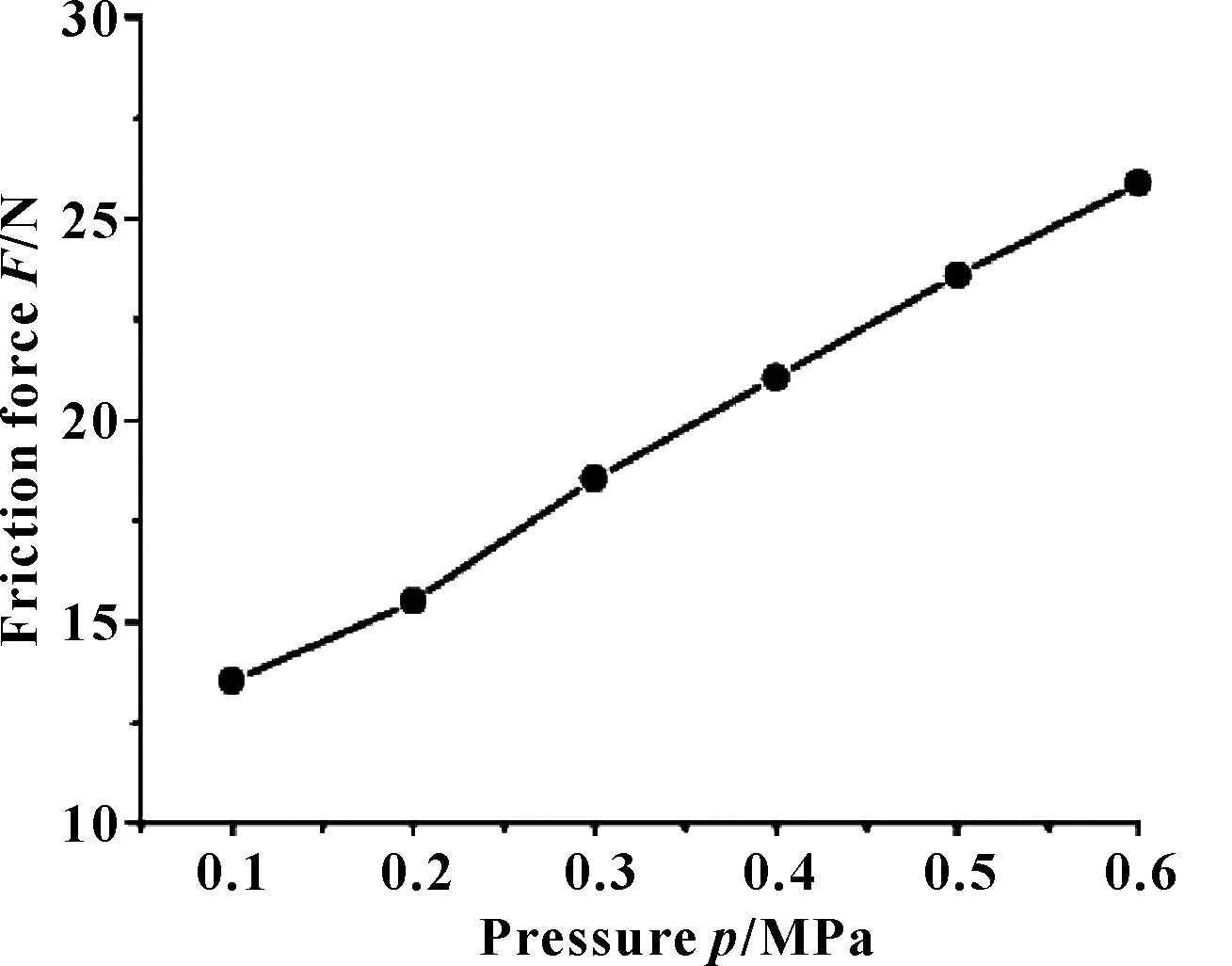

在汽车减振器密封系统中润滑油压力是影响往复式骨架油封密封性能的又一个重要因素。汽车减振器工作缸内的润滑油压力不是稳定的,而是随活塞杆的运动时刻发生变化的,增大润滑油压力会增大往复式骨架油封唇口的接触宽度,进而影响油封的抱紧力。因此研究油封摩擦力与润滑油压力之间的关系具有重要的应用价值。

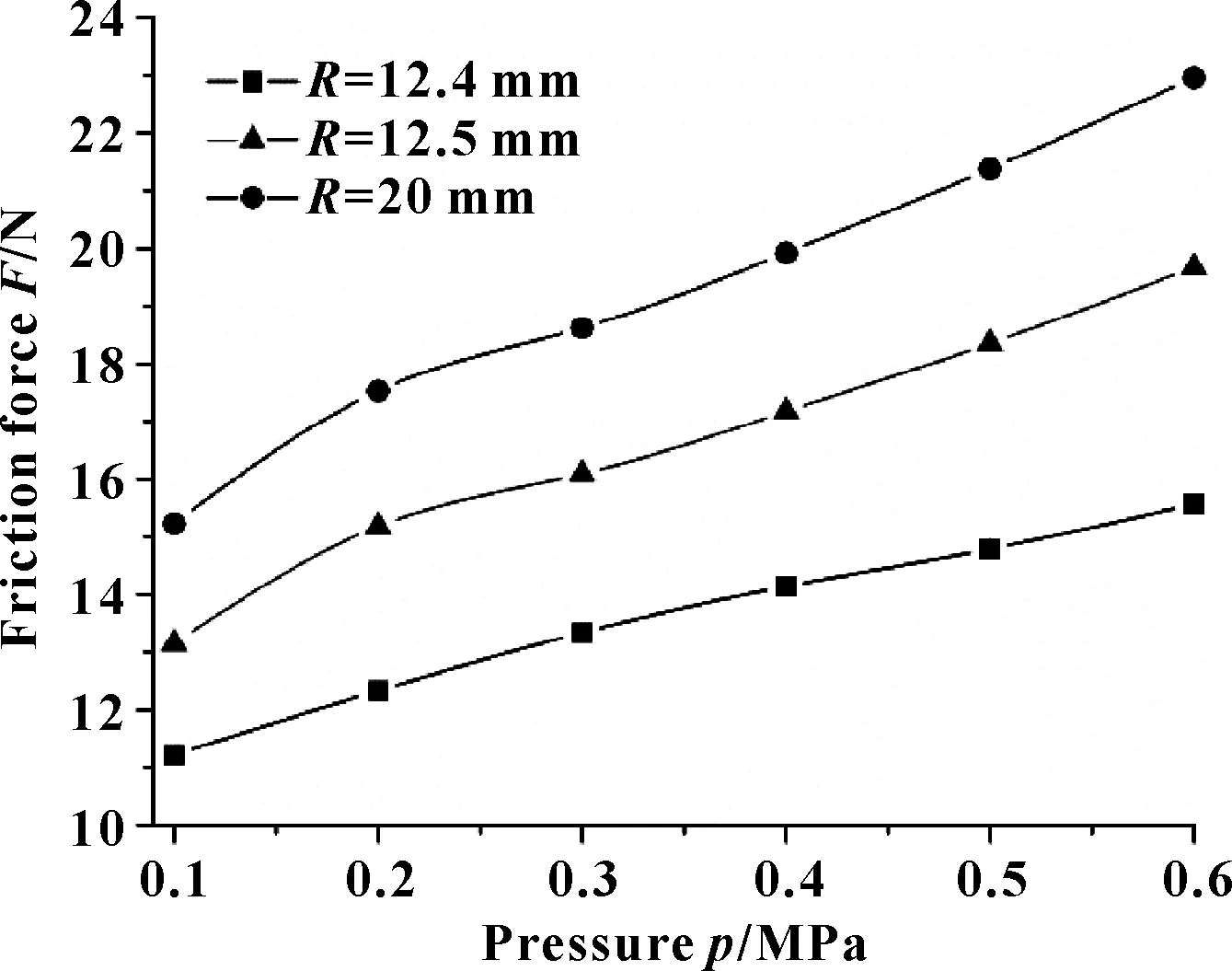

图9显示了实验得到的不同孔径油封的摩擦力与润滑油压力之间的变化关系。随着润滑油压力的升高,摩擦力逐渐增大,润滑油压力越高,摩擦力越大。原因如下:一方面,增大润滑油压力,油封唇口与活塞杆之间的接触宽度增加,这提高了油封唇口的刮油能力,使得油封唇口在压缩与复原行程中可以从密封接触面内刮除更厚的油膜,从而导致密封接触面内润滑油膜的断裂,形成了干摩擦,摩擦因数增加,故摩擦力增大;另一方面,随着润滑油压力的升高,油封唇口与活塞杆之间的接触宽度增加,进而油封唇口施加在活塞杆上的径向力增加,这增大了密封面内粗糙峰接触的机会,使得流体动压效应减弱,所以摩擦力会逐渐增大。

图9 不同孔径油封摩擦力随润滑油压力变化的实验结果Fig 9 Experimental results of friction force of oil seals withdifferent diameters varying with lubricating oil pressure

图10显示了数值模拟得到的油封摩擦力随着油压的变化关系。可看出,摩擦力随着油压的升高而增大,油压越高,摩擦力越小。这是因为,增大油压,增加了油侧与空气侧的压差,所以摩擦力会逐渐增加。

图10 油封摩擦力随润滑油压力变化的数值模拟结果Fig 10 Numerical results of friction force of oilseal varying with lubricating oil pressure

对比实验与数值模拟的结果,两组数据变化趋势一致,因此结果正确。通过数据变化规律可以推断出若汽车减振器初始油压较高时,应在保证油封密封性能良好的前提下,尽量减少油封的过盈量或抱紧力,以防止在油压不断升高的的条件下,摩擦力会不断上升,加剧油封唇口的磨损,减少汽车减振器的使用寿命。同时也可得出,汽车不能超载,否则会导致油封的过度磨损,降低油封的密封性能,减少减振器的使用寿命。

4 结论

(1)增大汽车减振器活塞杆速度,密封接触面内的润滑状态得到改善,油封摩擦力呈先增加再减小后稳定的变化规律。因此,汽车减振器用于速度较低的场合时,应使得油封有较大的过盈量或抱紧力,以防止由于活塞杆运动速度过低使得油封摩擦力过小,密封性能下降,减少汽车减振器的使用寿命。

(2)润滑油温度升高会导致油封橡胶材料弹性模量降低,油封变软,摩擦力减小。因此,汽车减振器用于温度较高的场合或者汽车长时间行驶时,应使得油封有较大的过盈量或抱紧力,以防止在高温下使用时,由于温度的不断上升,油封的摩擦力不断下降,密封性能下降,减少汽车减振器的使用寿命。

(3)润滑油压力增加,油封密封接触面内粗糙峰接触将增多,总接触面积增大,摩擦力增大。因此,汽车减振器用于油压较高的场合时,应在保证油封的密封性能良好的前提下,尽量减少油封的过盈量或抱紧力,以防止在油压不断升高的的条件下,摩擦力会不断上升,加剧油封唇口的磨损,降低油封的密封性能,减少汽车减振器的使用寿命。

(4)在不同工况下使用的汽车减振器油封应该设定不同的过盈量或者抱紧力,避免在使用过程中导致摩擦力过大或者过小,影响减振器的性能和使用寿命。