旋转冲击作用下凿岩机水封密封性能分析*

贾春强 夏文龙 杨晰越 岳国栋

(沈阳建筑大学机械工程学院 辽宁沈阳 110168)

液压凿岩机是典型的钻孔设备,广泛应用于矿山开采工作。由于工况复杂,钎尾与冲洗头之间的密封圈既受到旋转与高频冲击运动的复合作用,又受到水介质润滑不足的影响,极易产生泄漏问题。

近年来,国内外学者对动密封性能展开了较为深入的研究。王忠、赵河明等[1-2]通过建立有限元模型,分析了过盈量、旋转速度、摩擦因数及流体压力等对密封圈密封性能的影响。杨化林、郑辉、张镇国等[3-5]分析了密封区的油膜厚度和压力分布情况。张康雷、李红振等[6-7]分析了往复运动周期的内泄漏量及不同形状密封圈密封性能。张东葛等[8]利用ANSYS 对Y形密封圈在不同工作压力下的变形与受力情况进行分析,得出上、下唇最大接触压力随油压变化的关系。郭飞等人[9]建立了旋转轴唇封的混合润滑模型,分析了旋转速度对密封性能的影响。王国荣等[10]分析了工作压力、密封间隙、往复运动速度、摩擦因数对往复密封轴用Y 形密封圈密封性能的影响规律。杨化林等[11]建立了油封唇口密封区流体润滑的模型,获得了密封区的油膜厚度和压力分布,结果表明激振频率和振幅对密封性能有一定影响。THATTE 和SALANT[12-13]的研究表明,当轴运动状态变化时,Y形密封圈的密封性能随时间产生相应的变化规律。

但是上述文献主要研究的是单一的旋转动密封或往复动密封在匀速稳态下的密封性能及泄漏特性,而对旋转和冲击复合作用下的动密封特性研究较少,无法揭示其动态密封性能和泄漏情况。因此,本文作者综合考虑冲击过程变速度的影响,以旋转往复式凿岩机水封为研究对象,建立了复合运动下凿岩机水封的泄漏量计算模型,分析了在不同因素影响下水封最大接触压力和泄漏量的变化情况,为凿岩机水封的设计与优化提供了一定的参考。

1 计算模型

1.1 几何模型

凿岩机冲洗机构水封由钎尾、冲洗壳体及Y形圈组成,结构如图1所示。钎尾与Y形圈水封唇口形成密封区域,为防止钎尾在高频冲击运动中出现泄漏,采用Y形圈与钎尾直接接触,通过过盈配合产生接触压力,同时冲洗水侧与空气侧之间形成一层水膜,两者共同作用实现密封。运动时依靠Y形圈唇口独特的压力分布,通过使内行程实时泄漏量大于外行程实时泄漏量,产生流量差,将泄漏的润滑液带回密封区域,从而实现密封。

图1 旋转冲击式凿岩机冲洗机构示意Fig 1 Schematic of flushing mechanism of rotary impact rock drill

1.2 变速度凿岩机水封泄漏模型

由于钎尾做周期性冲击运动和匀速的旋转运动,假设水封静止不动,可将钎尾的往复冲击运动简化为一个简谐振动,取其中一个周期进行研究,其中0~T/2为内行程,T/2~T为外行程,可得钎尾冲击运动速度方程为

u(t)=Awsin(ωt)

ω=2πf

(1)

式中:A为简谐运动冲击振幅;f为简谐运动冲击频率;t为简谐运动时间。

考虑到膜厚远小于钎尾直径,忽略水膜曲率的变化,建立旋转往复式冲洗机构唇口密封区流体润滑数值模型,通过求解雷诺方程分析密封区的流体力学特性。雷诺方程可写为

(2)

式中:ui、vi、wi(i=1,2)分别为2个密封结合表面在x、y、z方向的速度;h为密封间隙间距;η为动力黏度;p为流体压力。

根据模型运动情况,冲洗壳体与密封件相对静止,密封界面膜可视为环形对称间隙,泄漏主要由钎尾冲击方向上的运动引起,因此可简化为一维流动的雷诺方程:

(3)

式中:h*为最大压力处膜高。

由式(3)可以得到

(4)

式中:E为内外行程压力梯度最大点(d2p/dx2=0);hE为点E处油膜厚度;uE为点E处速度。

将式(4)代入式(3)得

(5)

式中:wE为内外行程最大压力梯度。

在最大压力点,膜上的流动速度从u线性减少到0。在界面外的大气侧,膜具有匀速u。因此,其膜厚h0为h*的1/2。即

(6)

针对旋转往复式凿岩机冲洗机构的运动情况,将整个运动n等分,运用微积分方法,可以得出任一时刻的钎尾冲击速度及其对应的膜厚方程为

(7)

假设d为钎尾直径,L为t时刻的行程,可得t时刻的实时泄漏量为

Vt=πdLht

(8)

则一个运动周期内的净泄漏量为

(9)

2 有限元分析模型

2.1 有限元模型

为了求得泄漏量,必须求得每一时刻每一冲击速度下的接触压力,以计算出压力梯度变化。采用ABAQUS有限元分析软件对水封唇口进行有限元结构分析,求得各阶段的接触压力分布。建立冲洗壳体、Y形密封圈、钎尾的三维模型,如图2所示。

图2 有限元模型Fig 2 Finite element model

2.2 模型的参数

Y形圈材料为聚氨酯,通过三参数Mooney-Rivlin模型[14]定义,取C10=1.87 MPa,C01=0.47 MPa,密度为1.17 g/cm3。冲击壳体和钎尾材料为结构钢,弹性模量为210 GPa,泊松比为0.3,密度为7 800 kg/m3。

2.3 边界条件及分析步骤

根据模型的空间位置,将整个运动划分为3个分析步。第一步:对钎尾施加位移,从而实现装配并对密封圈施加预压缩;第二步:逐步施加冲洗水压,直至水压达到工作压力;第三步:对钎尾施加旋转冲击运动。

2.4 仿真模型与方法验证

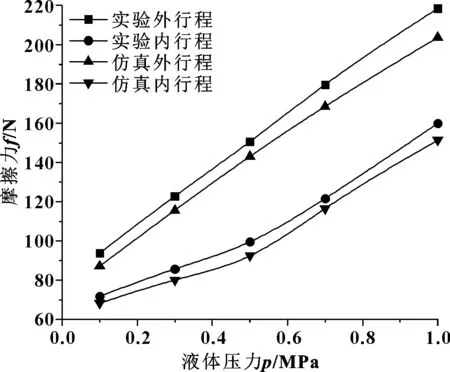

为验证仿真计算的正确性,选择Y形圈动密封相关经典文献[15]进行对比验证,以摩擦力为目标参数。在文中Y形圈三维模型的基础上设置与其相同的参数,进行数值模拟计算,将接触压力分布情况导入origin中进行分析,结合式(10)求得Y形圈密封接触面上的摩擦力变化规律。

(10)

式中:f为密封件所受摩擦力;μx为x位置处的摩擦因数;D为摩擦平面的直径;px为x位置处的接触压力;x为在冲击运动方向上的接触长度。

将文中仿真结果与文献[15]实验结果对比,如图3所示。可知文中模型数值模拟的计算结果与文献[15]实验结果的变化趋势基本一致,两者差异在8%以内,吻合度较高表明文中所使用的有限元模型对于密封面接触压力的计算具有较高的精度。

图3 仿真结果与实验结果对比Fig 3 Comparison of simulation results and experimental results

3 有限元仿真结果和分析

3.1 冲击速度幅值对密封性能的影响

为研究冲击速度幅值对密封性能的影响,取冲击速度幅值分别为157、235、314、392 mm/s,在水压3 MPa、冲击频率50 Hz、旋转速度350 r/min、摩擦因数0.3的条件下,分析密封区最大接触压力在一个周期内的变化情况,结果如图4 所示。

图4 冲击速度幅值对最大接触压力的影响Fig 4 The influence of impact velocity amplitude onthe maximum contact pressure

从图4可以看出:随运动时间的变化,最大接触压力在冲击速度最大处出现峰值,在速度为0时为静摩擦,此时最大接触应力有所增大。外行程的最大接触压力整体大于同位置的内行程的最大接触压力,外行程最大接触压力随速度幅值的增大而增大,内行程则相反。这是因为在外行程时,由于唇口方向与钎尾的运动方向相反,在摩擦力的作用下变形较大,接触压力较大,随速度的增加,最大接触压力增大;而在内行程,密封唇开口方向与钎尾相同,在摩擦力的作用下处于拉长的状态,变形较小,所以唇峰处的接触压力较小,随速度的增加最大接触应力变小。

将接触压力分布的数据导入MatLab进行数据处理,然后代入到公式(1)—(9),可求得不同速度幅值条件下,随运动时间变化的实时泄漏量,如图5所示,以及一个运动周期内的净泄漏率,如图6所示。

由图5可知,内行程的实时泄漏量曲线较陡峭,外行程曲线整体较平缓。这是因为内行程时冲击速度越大,最大接触压力越小,最大压力梯度越小,由公式(7)可知膜厚变化越大,实时泄漏量随速度变化越大;外行程时冲击速度越大,最大接触压力越大,最大压力梯度越大,由公式(7)可知,水膜厚度变化较小。在速度为0时,泄漏量为0,这是因为模型此时停止运动,不发生泄漏。

图5 不同冲击速度幅值下的实时泄漏量Fig 5 Real-time leakage under differentimpact velocity amplitudes

由图6可知,冲击速度幅值越大浄泄漏率越大,在冲击速度幅值较小时泄漏率为负值,出现泵汲现象。这是因为随着速度幅值的增大,外行程整体膜厚增大速度比内行程大,泄漏率越来越大。在速度幅值较低时速度对油膜厚度的影响较小,内行程最大压力梯度比外行程小,膜厚较大,实时泄漏量大于外行程,此时泄漏率出现负值;随着速度幅值的增大,外行程的整体水膜厚度越来越大,逐渐大于内行程,发生泄漏现象。一定程度上减小冲击速度幅值,可以有效增加该工况下的密封性能。

图6 不同速度幅值下的浄泄漏率Fig 6 Net leakage rate under different speed amplitudes

3.2 冲洗水压力对密封性能的影响

为研究冲洗水压对旋转冲击式凿岩机密封性能的影响,压力分别取1、2、3、4 MPa,冲击速度幅值选取314 mm/s,其他参数不变,进行数值计算,结果如图7—9所示。

图7 液体压力对最大接触压力的影响Fig 7 The influence of liquid pressure on themaximum contact pressure

图7表明:Y形密封圈最大接触压力随着液体压力的增大而增大。这是因为液体压力主要作用于唇口位置,旋转冲击式水封在工作过程中,Y形密封圈的变形量随着液体压力的增大而增大,局部出现应力集中,使最大接触压力变大。

图8表明,随着液体压力变大,实时泄漏量变小,且实时泄漏量在不同压力下的数值相差较大,对压力变化比较敏感。这是因为Y形圈非密封面受到的流体压力增大,同时密封面的入口压力也增大,但密封区域流体压力分布形式基本不变,从密封内侧到外侧递减。因此,密封端面的最大压力梯度会增大,使密封唇口区域膜厚变小[16],运动过程中的实时泄漏量减小;密封区域的宽度很小,而密封工作时的流体介质压力很大,因此实时泄漏量对压力变化很敏感。

图8 不同液体压力幅值下的实时泄漏量Fig 8 Real-time leakage under differentliquid pressure amplitudes

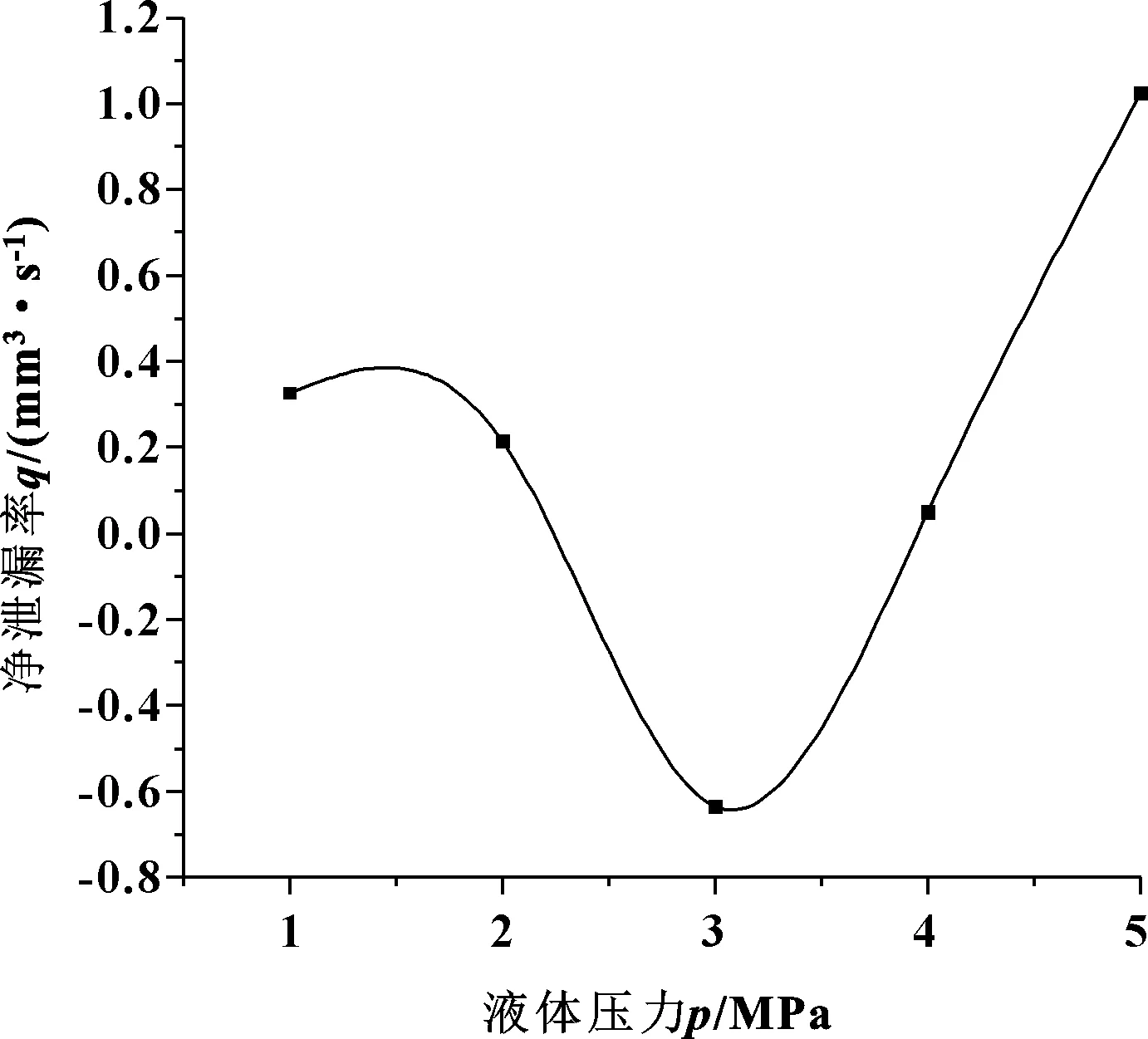

图9表明,净泄漏率随液体压力增大先减小后增大。原因是冲洗水压力较小时,随着冲洗水压的增大,内行程压力梯度的增大速度小于外行程,膜厚相对增大较大,实时泄漏量大于外行程,一个工作周期内的净泄漏量逐渐减小。但是当冲洗水压力过大时,内行程压力梯度的增大速度大于外行程,膜厚相对增大较小,实时泄漏量小于外行程,净泄漏量逐渐增加。由此可知,密封保持中等冲洗水压力时,可以有效减少净泄漏量。

图9 不同液体压力下的净泄漏率Fig 9 Net leakage rate under different liquid pressure

3.3 旋转速度对密封性能的影响

为研究钎尾旋转速度对旋转冲击式凿岩机密封性能的影响,分别取旋转速度为0、150、250、350 r/min,其他参数不变,进行仿真分析与数值计算,结果如图10—12所示。

由图10可知,转速对最大接触压力的影响不大,且与内外行程有关,内行程转速越大最大接触压力越大,外行程则相反;无转速时的最大接触压力明显小于有转速时的最大接触压力。这是因为内行程旋转冲击运动的合力与密封件唇口开口方向一致,加大转速使合力向周向偏移,使得变形量增大,最大接触压力增大,外行程则相反。

图10 转速对最大接触压力的影响Fig 10 The influence of speed on themaximum contact pressure

由图11可知,旋转冲击式水封唇口钎尾转速对实时泄漏量的影响较小,数值比较接近。这是因为转速对泄漏量的作用主要在对液体的离心作用,转速增大会使密封面流体离心力增大,加速流体沿径向的流动,但由于密封面径向宽度小,离心作用不明显,故实时泄漏量对转速不敏感。

图11 不同转速下的实时泄漏量Fig 11 Real-time leakage at different speeds

图12表明,在一定范围内,净泄漏量随转速增大而减小,出现负值,产生泵汲现象。这是因为转速增大时,内行程压力梯度的变化小于外行程,整体膜厚增大速度大于外行程,从而降低泄漏率。这说明在一定范围内提高转速有利于提升旋转冲击型钎尾水封的密封性能。

图12 不同旋转速度下的净泄漏率Fig 12 Net leakage rate at different rotation speeds

4 结论

(1)建立旋转冲击作用下凿岩机水封唇口密封区流体润滑的数值计算模型,并对模型进行了可靠性验证,结果表明模型可用于预测水封唇口密封性能。

(2)在不同冲击速度作用下,最大接触压力的变化趋势整体上与速度变化一致,同时外行程的最大接触压力整体大于同位置的内行程的最大接触压力。外行程最大接触压力随速度的增大而增大,内行程则相反。冲击速度幅值越大,实时泄漏量越大,一个周期内的净泄漏率越大。

(3)随液体压力增大最大接触应力变大,实时泄漏量变小,净泄漏率先变小再变大,表明中等压力下的密封性能更好。

(4)转速对最大接触压力的影响与内外行程有关,内行程转速越大最大接触压力越大,外行程则相反。无转速时的接触压力明显小于有转速时的接触压力。转速对实时泄漏量的影响较小,净泄漏量随转速增大而减小,在一定范围内提高转速有利于提升密封性能。