硬度对螺旋槽水润滑橡胶推力轴承摩擦磨损性能影响的实验研究*

廖大鑫 文薄程 周广武

(1.四川大学空天科学与工程学院 四川成都 610065;2.中国人民解放军77675部队 西藏林芝 860000)

推力轴承在旋转机构中起着提供轴向支撑力的作用。在船舶推进系统中,通常使用水润滑推力轴承来实现这一目的。水润滑推力轴承摩擦学性能是影响船舶工作效率重要因素[1],因此研究其摩擦学性能具有重要的实践指导意义。

目前,国内外学者针对水润滑推力轴承的性能进行了相关研究。何春勇等[2]采用数值仿真研究了扇形瓦块倾角和潜水深度对其润滑性能的影响,发现最大水膜压力和温度均出现在推力瓦出水口靠外径的位置。司占博等[3]通过ANSYS平台建立了固定式倾斜推力瓦有限元分析模型,发现其最大变形和应力位置为推力瓦进水2/3瓦长处。HU和MENG[4]采用数值模拟和实验相结合的方式研究了启停条件下水润滑螺旋槽推力轴承的摩擦学性能,建立的模型呈现了摩擦学行为的演变。ZHANG等[5]建立紊流润滑模型研究了水润滑螺旋槽推力轴承的静态和动态特性,指出在紊流状态下应考虑空化和离心力的效应。陈文战[6]实验研究了ACM材料推力轴承的性能,包括摩擦因数、磨损量和水膜压力等性能参数。张金慧等[7]研制了一种新型水润滑轴承用石墨材料,并通过实验研究其摩擦学性能。杨丽华[8]从材料选型、结构设计到实验研究系统性地研究了石墨推力轴承的摩擦学性能。

目前,在水润滑推力轴承的数值模拟方面,研究人员大都以全膜动压润滑为理论基础,未考虑粗糙面接触的影响,因此得到的摩擦因数往往较实验数据偏小[9]。在水润滑推力轴承的实验研究方面,多数学者是从轴承材料性能研究出发,摩擦副也通常采用线接触形式,这和推力轴承面接触的摩擦副形式存在着较大差异[10]。针对上述问题,本文作者设计并制造一种螺旋槽橡胶推力轴承试件,通过改变橡胶层硬度,在改造的面面接触摩擦副摩擦磨损实验台上,开展不同转速和载荷下水润滑条件下橡胶推力轴承试件的摩擦学性能研究,着重分析高速重载工况下推力轴承磨损行为,为螺旋槽水润滑橡胶推力轴承设计提供指导。

1 实验部分

1.1 推力轴承结构

螺旋槽橡胶推力轴承的结构如图1所示。推力轴承分为结构钢基体以及上层橡胶层。其中,橡胶层又分为平台区以及沟槽区,沟槽设计数量为8个。平台区为承载区,且轴承平台区设计为平面,无倾角。受实验台尺寸限制,推力轴承整体规格为结构钢基体厚度5 mm,直径65 mm;橡胶层平台区厚度5 mm,沟槽区厚度2 mm,内径25 mm,外径65 mm。加载表面总面积约为1 300 mm2。与之对摩的加载盘为440C不锈钢盘,表面经过淬火处理,以提升耐磨性。推力轴承和加载盘共同构成面-面摩擦副。

图1 推力轴承结构Fig 1 The structure of thrust bearing (a)schematicof bearing;(b)bearing entity

1.2 实验装置和实验方法

实验在UMT-TriboLab摩擦磨损试验仪上进行。试验仪分上下两部分,上部为法向加载端,下部为旋转模块。加载端装有力传感器和扭矩传感器,传感器将采集的摩擦力矩和加载力传入计算机,并按下式计算摩擦因数:

μ=Tf/(FR)

(1)

式中:μ为等效摩擦因数;Tf为摩擦力矩;F为加载力;R为等效摩擦半径,计算时等效摩擦半径取值为推力盘内径和外径的平均值。

实验时,轴承试件紧固于旋转模块上的液池内部,加载端向轴承试件加载指定载荷,旋转模块在指定转速下旋转。载荷设置为50~500 N,且每间隔50 N设置一测试点,共10个水平,对应比压为0.038 4~0.384 MPa。转速设置为50~800 r/min,每间隔150 r/min设置一测试点,共6个水平。但受驱动力矩的限制,500 N和50 r/min的组合无法实现。2种轴承试件的橡胶层硬度分别为63HA和79HA。考虑到推力盘的磨损量极其微小,因此每种组合用同一推力盘进行3次重复实验取平均值。预实验发现,高转速时螺旋槽的离心效应将导致润滑界面处于缺水状态,因此设计了水循环系统,其中橡胶层内径处为入水口,外径处为出水口。实验装置以及实验原理如图2所示。为研究高速重载对不同硬度轴承磨损行为的影响,设计650 N(0.5 MPa)和800 r/min高速重载工况,并使用金相显微镜对该工况下推力轴承实验前后的表面形貌进行测定,借以分析轴承高速重载下的磨损形式。

图2 实验装置及工作原理Fig 2 Experimental device (a) and principle(b)

2 实验结果与分析

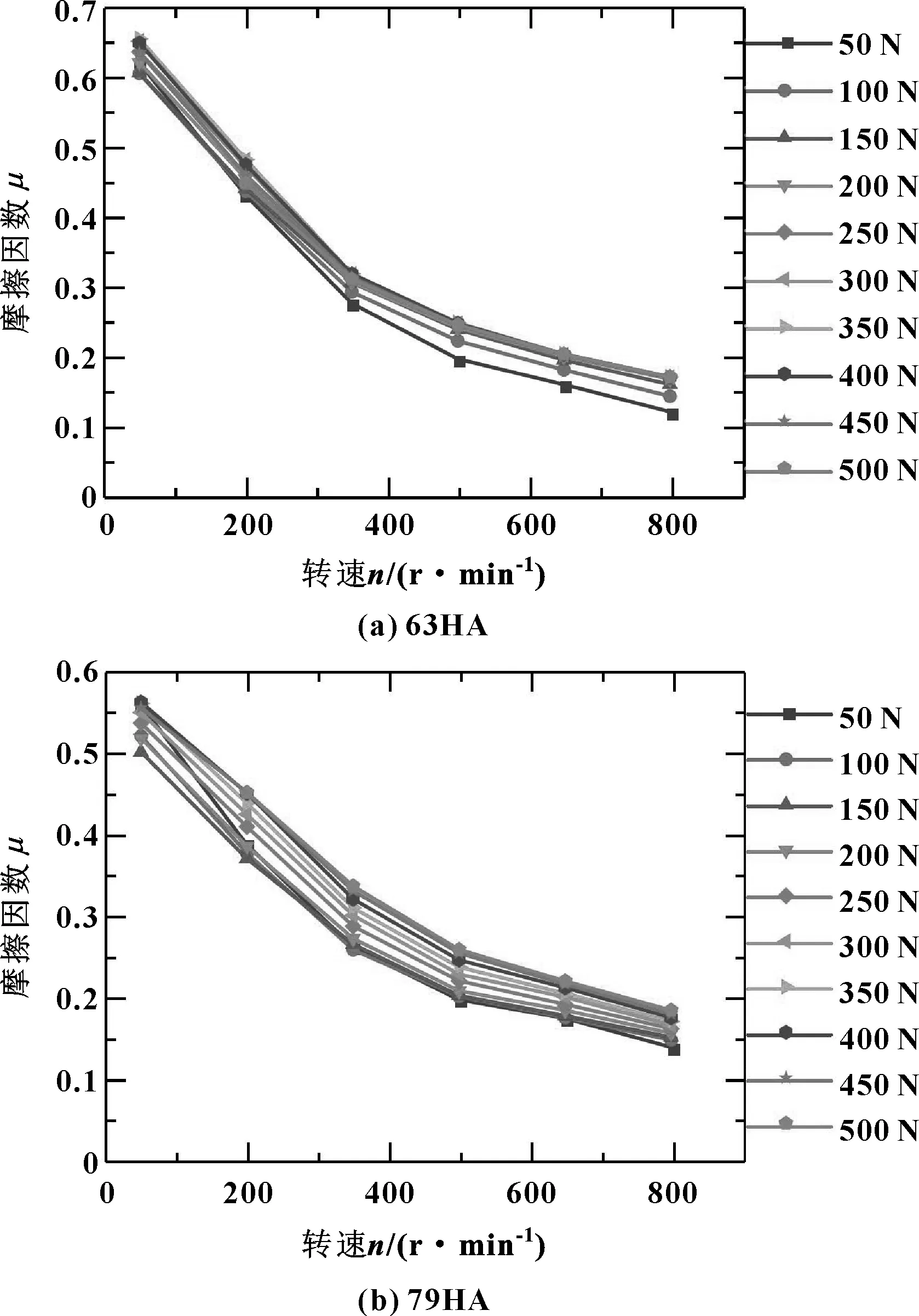

2.1 不同橡胶硬度试件摩擦因数随转速的变化

图3给出了2种橡胶硬度推力轴承试件的摩擦因数随转速的变化。可以看出,相同载荷下,随着转速的上升,2种硬度推力轴承试件的摩擦因数均呈显著下降趋势,从50 r/min到800 r/min转速,摩擦因数值下降了约75%,达到了0.14左右。这是因为在低速下,摩擦副表面处于混合润滑状态[11],随转速上升,摩擦界面形成了局部动压水膜,转速越高,水膜愈完整,从而使接触面出现一定的分离,有效地降低了摩擦因数。同时从图中可发现,摩擦因数的下降先快后慢,这是因为低速时大部分载荷由表面微凸体承担,转速增加,最小水膜厚增大,这导致微凸体直接接触区域占比下降,根据文献[12]给出的最小膜厚随转速的变化趋势,摩擦因数呈现上述的变化规律是合理的。除此之外,低硬度推力轴承在低速时表现得摩擦因数更高。这是因为低速下流体动压效应不显著,接触载荷占比大,低硬度轴承变形更明显,与之对摩的金属盘上硬质微凸体压入橡胶更深,随之产生的磨削阻力越大,摩擦因数更高。

图3 不同橡胶硬度轴承试件摩擦因数随转速的变化Fig 3 Variation of friction coefficient of bearing samplesof different rubber hardness with rotatingspeed (a)63HA;(b)79HA

2.2 不同橡胶硬度试件摩擦因数随载荷的变化

图4给出了2种橡胶硬度推力轴承试件的摩擦因数随载荷的变化。可知,在低速时轴承试件摩擦因数随载荷增大呈现波浪起伏趋势,且高硬度轴承表现更明显;在高速时低硬度推力轴承试件的摩擦因数随载荷增大从0.11升至0.16后基本保持稳定,高硬度推力轴承试件的摩擦因数则从0.13持续增加至0.18。从变化幅度来看,两者摩擦因数随载荷的变化幅度远小于随转速的变化幅度。这是因为水是低黏度润滑剂,在低载荷时推力轴承也容易出现混合润滑[13],此时接触区域与动压润滑区域的面积有一定比例关系。转速较高时,载荷增加,橡胶变形量增大,弹流润滑效应愈加显著[14],这减缓了载荷增加导致的接触区域占比增加,从而使得上述2种区域面积的比例基本不变或略微增大,由此摩擦因数呈现图中所示的变化规律。这也说明在较高转速下,载荷对摩擦因数的影响不显著。

图4 不同橡胶硬度轴承试件摩擦因数随载荷的变化Fig 4 Variation of friction coefficient of bearingsamples of different rubber hardness withload (a)63HA;(b)79HA

2.3 不同橡胶硬度试件摩擦因数随旋转方向的变化

在实验中,增加了63HA和79HA推力轴承逆时针旋转工况作为对照组,用以研究旋转方向对摩擦因数的影响。旋向的观测以垂直于橡胶层表面为基准。选定200和350 r/min转速比较不同转向的摩擦因数的变化,结果如图5、6所示。可以看出,2种转速下,随载荷的增加,2种硬度轴承的摩擦因数在逆时针旋转下均比顺时针旋转表现出更高的增长趋势。这是因为推力轴承顺时针旋转,其与螺旋槽的旋向是相反的,由于螺旋槽的泵送效应,润滑剂将从低压区向高压区流动[15]。一般来说,橡胶层平台区为混合摩擦区域,存在着高压水膜[16];而橡胶层内径处为低压区,故泵送效应将有助于润滑水膜的形成。而逆时针旋向与螺旋槽旋向相反,此时螺旋槽有导引出水口的水流向入水口的趋势,这提高了出水口的静水压头,从而阻碍了水流从入水口向出水口之间的流动,破坏了水膜的形成。随着载荷的上升,顺时针转向下的泵送效应对水膜形成的促进作用,减缓了因接触区域占比变大而导致的摩擦因数上升。而逆时针转向阻碍了润滑水膜的形成,因此载荷上升,接触区域增大,摩擦因数快速增大。此外,对比不同硬度下摩擦因数的变化规律,可以发现63HA轴承顺逆时针旋向上摩擦因数最大的差值出现在中低载荷阶段,而79HA轴承则主要出现在大载荷阶段,这表明软轴承在相反旋向下的摩擦因数对载荷的变化更为敏感。

图5 200 r/min时旋转方向对摩擦因数的影响Fig 5 Influence of rotation direction on friction coefficientat 200 r/min (a)63HA;(b)79HA

图6 350 r/min时旋转方向对摩擦因数的影响Fig 6 Influence of rotation direction on friction coefficientat 350 r/min (a)63HA;(b)79HA

2.4 推力轴承表面形貌分析

图7和图8分别给出了63HA轴承和79HA轴承实验前后表面形貌变化。由图7可看出,低硬度轴承试件实验后表面出现了针孔状麻点,同时伴有轻微划痕。根据文献[17]对磨损形式的形貌判定,可以推断出低硬度橡胶轴承表面的主要磨损形式为空蚀磨损与磨粒磨损(微切削)。这种形貌的产生一方面是因为空蚀气泡破裂对表面的冲击作用[18],另一方面是由于摩副表面的硬质微凸体对橡胶表面的磨削以及脱落硬质颗粒对橡胶表面的刮擦。由图8可知,高硬度推力轴承试件摩擦表面除了上述2种磨损形式外,还出现明显的凹坑,根据文献[19]对磨损形式的形貌判定,可以推断轴承表面发生了黏着磨损。这是因为在高速重载条件下,接触区域保持较大占比,高速旋转会产生大量的摩擦热。在接触区域,由于润滑水膜很少,对流换热效果很差,以至于短时间积累大量摩擦热,这会使橡胶局部温升过快,从而与刚性对摩副胶合然后撕裂,产生了如图所示的凹坑。由于高硬度橡胶抵抗变形能力更强,因此其弹流润滑效应愈弱,形成的水膜更薄,对流换热效果更差,因此更容易发生黏着磨损。

图7 实验前后63HA橡胶表面形貌Fig 7 Surface morphology of 63HA rubber before and afterexperiments (a)surface morphology before experiment;(b)surface morphology after experiment

图8 实验前后79HA橡胶表面形貌Fig 8 Surface morphology of 79HA rubber before and afterexperiments (a)surface morphology before experiment;(b)surface morphology after experiment

3 结论

(1)载荷不变时,橡胶水润滑推力轴承的摩擦因数随转速上升而明显下降,且下降速率呈先大后小的趋势,总降幅可达0.51。低速重载条件下,高硬度轴承摩擦因数明显小于低硬度轴承。

(2)同一转速下,随着载荷增大,逆时针转向下推力轴承摩擦因数增长幅度远高于顺时针转向下。因此轴承螺旋槽旋向应设计成转向相反方向。

(3)高速重载工况下,2种硬度轴承均出现空蚀以及磨粒磨损。但相对于低硬度推力轴承,高硬度轴承更易发生黏着磨损,磨损更严重。因此,建议在高速重载条件下使用较低硬度的水润滑橡胶推力轴承。