俄罗斯某天然气管道环焊接头失效原因分析

李嘉良 编译

(中移系统集成有限公司, 成都 610041)

管道运行过程中出现的各种失效, 都会造成巨大的财产损失和生态破坏。 管道成功安装和使用源自对管道的运行状态、 管体和焊接接头损伤累积过程以及断裂机理的研究。 俄罗斯奥伦堡凝析油气藏输送管道采用17G1S 钢, 输气工作压力5.5 MPa, 管道直径1 020 mm, 壁厚14 mm。 该环焊接头失效前, 管道服役33 年, 运行中未发现故障。 该管道曾进行了局部的无损检测, 焊接接头失效发生在未检查的区域, 且造成管道的泄压。本研究分析了该天然气管道焊接接头失效的原因,以期对油气管道环焊缝失效分析提供参考和借鉴。

1 研究方法

本研究对17G1S 钢管道的环焊接头和母材金属进行了分析。 采用初始参数法分析了焊接接头断裂截面区域的应力-应变状态。 该方法基于通用的梁弯曲挠度公式的应用, 允许在不需要求解复杂方程组的情况下确定横截面挠度和角挠度。 使用尼康Epiphot 200 光学显微镜对焊接接头和断裂区的金属进行金相分析; 借助PMI-MASTER 13L0059 光谱仪对金属的化学成分进行光谱分析; 根据GOST 1497-84 和GOST 10446-80 标准, 使用MTS 65/G试验机进行金属的拉伸试验; 根据GOST 9013-59,借助TK-2M 装置测量金属洛氏硬度; 根据RD 50-672-88 断裂形貌分类以及断口图谱参考数据, 对损伤和断裂的机理进行了研究。

2 结果与讨论

2.1 受力分析

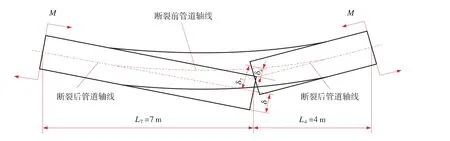

测试结果表明, 钢管壁厚为13.0~14.6 mm,在断裂焊接接头区域的内外表面上未检测到腐蚀损伤。 泄漏区域宏观形貌如图1 所示。 管道的总周长为3 202 mm, 裂纹长度为1 890 mm。 裂纹在焊缝上扩展了1 460 mm, 在基体金属上扩展了430 mm。 裂纹的最大张开量为33 mm, 裂纹位于5 点钟至6 点钟的位置, 如图1 (a) 所示。由于钢管安装弯曲应力的松弛以及管道区域相对于切口的不对称位置, 当从泄漏处把管道切断后, 管道两部分的轴线不重合, 如图1 (b) 所示。 当泄漏焊接接头被切断后, 管道区域的变形如图2 所示。

图1 管道泄漏区域宏观形貌

图2 钢管截面上弯矩M 导致的变形示意图

由弯矩M 引起的位移为

式中: E——钢管的弹性模量, 为2.1×105MPa;

J——钢管横截面的轴向惯性矩;

δ7、 δ4——分别是从焊接接头切开处到土壤约束处距离7 m 以及4 m 处两段管道轴线的位移, m。

公式(1) 减去公式(2), 得到

由弯矩M 产生的最大应力σb为

式中: ymax——从中性线到截面最远点的距离, 为管子外径De的一半, De=1.02 m。

将公式(3) 代入公式(4) 得到

式中: δ——管道切割开后两根管子边缘的距离, δ=0.05 m。

由管道内压产生的环向应力为

式中: p——管道的设计压力, p=5.5 MPa;

t——钢管壁厚, t=14.0 mm。

由内压产生的轴向压力为

由温度变化(ΔTα=10 ℃) 产生的轴向应力为

式中: α——管道线膨胀系数, α=0.000 012 deg-1。

总的轴向应力为

该管道采用17G1S 钢 (GOST 19281), 钢管抗拉强度为510 MPa, 屈服强度为355 MPa。 根据SP 34-116-96 《油气管道设计、 安装和改建指南》, 管道许用公称压力R 按下面的公式选取

式中: Run——钢管材料标准规定的最小抗拉强度, MPa;

Ryn——钢管材料标准规定的最小屈服强度, MPa;

γc——管道运行条件的允许系数, γc=0.75;

γr——与设计相关的可靠性系数, γr=1;

γm——与材料相关的可靠系数。

管道轴向应力不应超过许用应力285 MPa和钢管屈服强度355 MPa, 实际计算的管道轴向应力为408 MPa, 已超过这两个值。

2.2 断口形貌及断裂机理分析

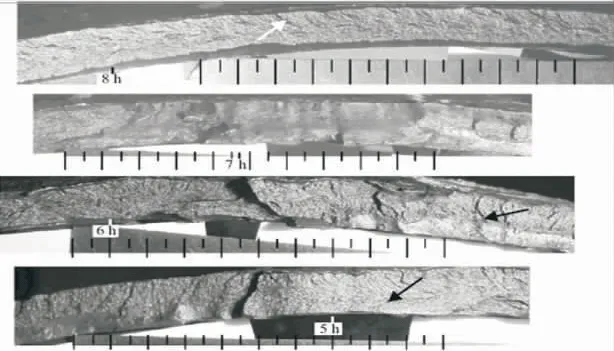

对环焊接头失效断口表面的研究表明, 断裂机制是以脆性断裂的形式在相邻的小区域内发生准分离, 这些小区域汇聚成一个具有一定塑性变形的单一断裂面 (如图3 所示, 箭头指向人字形断裂区域)。 脆性断裂的特征, 如脊状台阶、 分裂、 甚至 “舌头”, 是准分离的典型特征。 在半脆性断裂中, 断裂面上是以 “羽毛” 形状出现的微观痕迹和类似的宏观人字形区域 (图3), 这种扇形痕迹的尖端指向断裂的起始处。

图3 焊接接头5 点钟至8 点钟位置的断口形貌(长标记间的刻度分度值为10 mm)

在焊接接头断口7 点钟位置, 观察到一个光滑的曲面区域, 最长可达100 mm, 该区域管壁厚度与焊缝根部区域相当。 在该区域还检测到11 mm×3 mm 的非金属夹杂物。 断口的曲面与管道轴线形成35 °~45°角的斜面形状。

焊接接头主要断裂源位于环向5 点钟至6 点钟的区域, 这是缺陷的位置, 即焊缝根部的未熔合区域, 深度为6.6 mm, 长度>150 mm。

根据光谱分析结果, 焊接接头的铸态金属的化学成分为10G 级, 基体金属的含量与标准GOST 19281 的17G1S 钢级相匹配。 钢管母材硬度为174HB~198HB, 焊缝硬度为166HB~181HB。

根据拉伸试验的数据, 环焊接头屈服强度σy≥400 MPa, 抗拉强度σr≥557 MPa。 这些值超过了GOST 19281 标准17G1S 钢的最小允许值(σy=355 MPa 和σr=510 MPa)。 焊缝金属的塑性降低 (分别为δ=17%和ψ=46%) 可以通过焊接缺陷来解释。 对环焊接头金属的拉伸试验结果的分析表明, 金属的强度特性提供了焊接接头的静态强度。

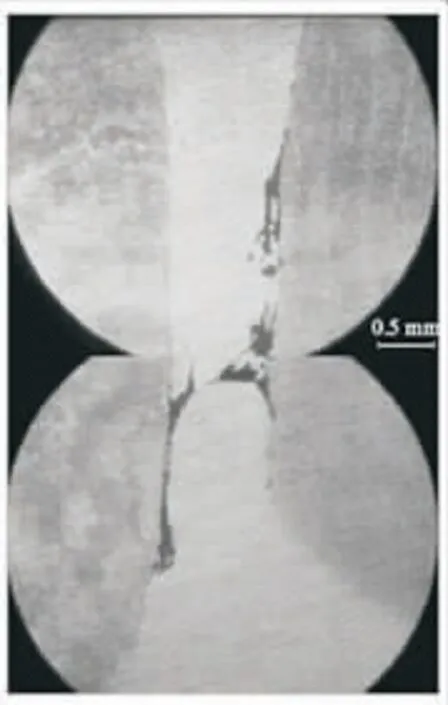

根据焊接接头未断裂金属的金相研究结果,焊缝根部有未熔合缺陷, 这些缺陷会变成微裂纹源 (如图4 和图5 所示)。 从出现微裂纹开始,裂纹的发展阶段可能达到结构极限的90%。

图4 焊缝根部形成微裂纹的缺陷

图5 焊缝根部的表面缺陷及其发展成的微裂纹

在管道长期运行的33 年中, 由于阀门启动时的压力变化、 阀门的打开和关闭以及气体温度的变化, 静态载荷(气体的工作压力、 残余和安装应力) 的变化不可忽略, 但本质上是复杂循环的可变载荷的变化。

环焊接头在复合应力-应变状态下服役, 除工作压力外, 还受到焊接和安装残余应力以及多周期可变载荷的影响, 这些应力集中(焊接接头缺陷) 引起了裂纹形核 (如图5 所示), 这些微裂纹增长合并发展成焊接接头失效的大裂纹。

3 结束语

该天然气管道泄压失效的主要原因是环焊接头在复杂的应力-应变状态下的疲劳扩展, 这种状态涉及可变载荷的长期作用。 因此, 微裂纹在应力集中区(焊接接头缺陷) 形核, 随后发展为宏观裂纹, 最终导致焊接接头失效。 通过对管道环焊接头断裂原因的分析, 提出提高管道焊接接头可靠性的措施: ①避免管道基体金属和焊接接头存在缺陷; ②通过热处理降低焊接残余应力,避免出现安装应力; ③提高可变载荷的裕量。