油气输送管道防腐层阴极剥离的影响因素分析

白福良, 申勤兵, 桂光正, 刘 旭, 赵志伟

(1. 中国石油渤海装备巨龙钢管有限公司, 河北 青县 062658;2. 宝钢股份有限公司, 上海 201900)

管道输送是实现大量油气资源长距离转移的最优方式, 近年来, 众多大型跨国管线的规划和建设, 掀起了油气输送管道建设的又一高峰期,同时, 世界各地油气资源的产需不平衡, 推动了管道建设的大规模发展。 中国管道建设的首个高峰期在20 世纪70 年代, 所建管道现经服役接近或超过40 年, 老龄化严重, 该类管道因地质变化、地面建设等因素影响, 容易出现管道变形和涂层开裂等情况, 为管道安全带来了极大的隐患。 部分管道建设时敷设于一、 二类地区, 随着经济的发展, 很多管线附近已经建起了密集的商业区或住宅区, 提高了该类管道运行的风险等级。 另外在新建管道安装过程中, 涂层的损伤没有得到有效的修复, 可能在阴极保护电位的影响下[1], 出现涂层大面积剥离, 加速管道的腐蚀, 从而出现管道穿孔等泄露事故, 给人民生命财产安全带来极大的危害。

目前世界管道建设中, 采用双重防腐蚀手段对管道进行保护。 第一重采用传统的涂层, 多使用酚醛环氧类涂料进行管道外防腐[2], 通过隔绝水汽和氧气, 对管道进行有效保护, 该类防护在涂层性能可靠且完好的情况下, 能够对管道起到99%长久且有效的防护; 第二重防护采用阴极保护电流[3], 在涂层出现损伤或针孔后, 通过阴极保护电极, 向管道金属基材表面施加外加电流, 使管道本身成为阴极, 从而使得电子迁移得到抑制,避免或减弱腐蚀的发生。 阴极保护是在涂层出现破损后的一种管道保护技术, 在管道涂层完好的情况下, 阴极保护并不起到任何作用, 当涂层受到损伤时, 阴极保护可以作为一种延缓腐蚀的方案对管道进行防护, 但是这种防护手段并不能完全阻止腐蚀的发生, 并且在一些特殊条件下, 会因阴极保护电位的影响, 加速损伤点的扩展, 由此对管道防腐蚀层造成更大面积的剥离。 因此,分析影响阴极剥离速率的因素对管道运行安全具有极其重要的作用。

1 导致涂层剥离的内在原因

任何一种涂层无论是手工涂刷还是自动化生产线涂覆, 都有可能在涂层内部留有初始缺陷且不容易被发现。 这些位置在使用过程中, 因某些外力条件的作用, 可能成为涂层剥离的起始点[4]。

1.1 针孔缺陷

管道涂层针孔缺陷分为贯穿型针孔和非贯穿型针孔, 贯穿型针孔基本可以在电火花检测过程中100%被发现并修复, 而非贯穿型针孔可能因检测电压不足以击穿而造成漏检。 此类针孔虽然没有造成氧气和水的进入, 起到了涂层的隔绝作用, 但是高电压下的电火花检测会对其造成一定的伤害, 甚至击穿。 在实际生产过程中, 也发现过一次检验排查漏点合格后, 在二次电火花检测过程中发现新的漏点存在, 这也是针对较薄的涂层设置两次电火花检测的原因。

1.2 缩孔缺陷

无论是液体涂层还是粉末类涂层, 在固化过程中都会出现收缩现象, 从而出现缩孔缺陷, 若检测时机选择不当, 会出现合格管涂层收缩产生新的漏点现象, 这类缺陷若在终检后出现, 将成为管道安全的一个重要风险点, 因此, 涂层漏点检测的时机必须在涂层完全固化且温度降至室温后进行, 便可避免该类缺陷的漏检。

1.3 其他缺陷

涂层的附着力不足或含有杂质等内在缺陷,也是造成涂层使用过程发生脱落的直接原因, 从而在阴极电流和埋地环境的联合作用下, 由小面积脱落造成大面积阴极剥离。 因此, 涂层的质量控制是保证管道运行安全的主要控制点[5-6]。

2 导致涂层剥离的外在原因

造成涂层破损最大的原因为管道在运输、 安装、 回填过程中造成的机械损伤。 这类损伤中,回填前的损伤可以在检验过程中得到修复, 但是回填料问题造成的回填损伤, 便不能得到修复。因此, 无效的修补和回填过程中的机械损伤, 才是造成管道涂层大面积剥离的主要因素[7]。

在受损涂层埋地后, 通过土壤酸碱度、 含氧量、 水含量、 盐分含量、 温度、 昼夜温差等的联合作用, 呈现出速率不同的剥离现象[8], 为管道的安全运行带来了极大隐患。 因此, 讨论不同条件下的剥离速度, 确定大面积剥离和环境条件的关系, 对维护管道运行具有重要的意义。

3 阴极保护电位对破损涂层的影响

阴极保护装置的目的是当防腐层存在漏点时,避免管道发生腐蚀。 但是这种装置仅限于涂层无效后的一种候补方案, 不能作为主要防腐蚀手段进行使用。 长期的维持这种状态, 会造成涂层缺陷区域的扩展, 形成更大面积的涂层剥离, 甚至整管脱落而延伸至连接管线, 这样的案例是真实存在的。

当涂层存在漏点或机械损伤时, 管道漏点处的金属会暴露于电解质中, 形成腐蚀电池, 管道充当阳极, 以离子形式进入环境溶液, 介质中的氧化性物质得到电子而被还原发生阴极反应, 电子迁移使阳极反应和阴极反应相互联系, 腐蚀反应连续不断发生[9]。 反应过程中, 腐蚀电流从阴极流向阳极, 阳极失去电子发生氧化反应, 进而被腐蚀, 阴极保护装置就是根据这个原理, 提供可失去的阳极, 通过外加电流或牺牲阳极的阴极保护法保护管道不被腐蚀。

在阴极电流作用下, 无论是氧被还原产生OH-, 还是H2O 电离产生H+, 都能形成初生态的氢, 在破损点形成OH-, 造成局部碱性环境[10]。 在此环境下, 大量的OH-迁移至金属与防腐层的粘结面, 使防腐层附着的金属氧化层溶解, 造成涂层的剥离[11]。 这种反应是连续进行的, 因此, 该类的腐蚀会造成涂层剥离面积扩大。 根据这个原理,阴极保护电位越高, 补偿电子越多, 反应将发生的更加剧烈, 剥离现象更加严重。

4 使用环境对阴极剥离速率的影响

目前长输油气管道大多选用埋地敷设的方式, 管道经历着不同的地质环境。 从目前掌握的施工现场案例来讲, 埋地环境同样对阴极剥离的速率产生极大的影响。

在受损涂层埋地后, 在土壤酸碱度、 含氧量、 水含量、 盐分含量、 温度、 昼夜温差等共同作用下, 涂层呈现出剥离速率不同的表征。

国外某大直径天然气输送管线质量存在异议, 通过调查发现了开挖后的管体存在机械损伤, 除损伤以外的区域外观显示良好; 部分管道经过人工剥离后发现大面积脱落现象, 脱落部位金属基材表现出金属光泽, 原始破损点存在少量白色结晶物质; 部分修补涂层失效, 修补涂层底部存在水和少量白色结晶物, 断定存在无效修补和带伤填埋的情况。 在这种条件下, 该X70 钢级Φ1 422 mm 管道的涂层在运行两年后进行DCVG 检测过程中开挖验证, 管道涂层外观如图1所示, 潮湿部位管道延破损点环向出现了大面积的剥离 (如图1 (a) 所示), 干燥部位管道并没有出现大面积的剥离现象 (如图1 (b) 所示)。因此可以证明, 土壤中的含水量对阴极剥离的产生起到至关重要的作用, 减缓甚至阻碍了涂层的剥离[12]。

图1 管道涂层外观

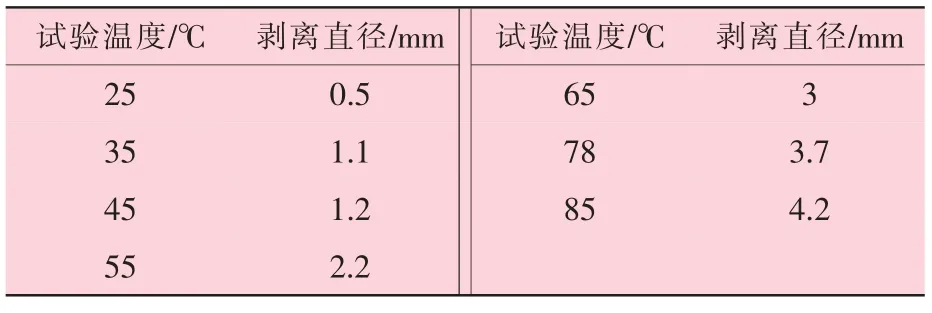

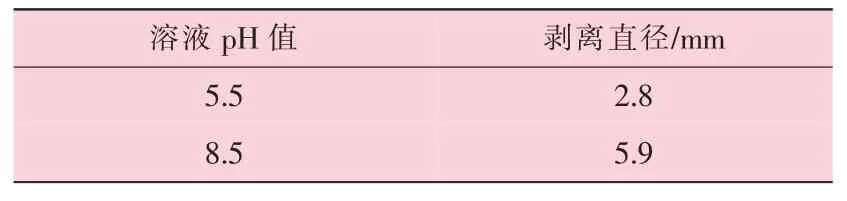

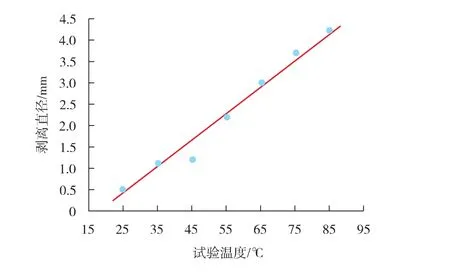

环境温度对剥离也存在直接影响, 根据不同温度条件下的剥离试验结果见表1, 温度与剥离直径的关系如图2 所示。 同时, 根据阴极剥离的理论分析, 造成金属与涂层粘结面熔结产生剥离的碱性物质, 酸性的涂层环境会因酸碱中和作用, 从而减缓剥离的速率, 反之, 若土壤呈碱性环境, 剥离速率反而被加速[13]。 在不同pH 值的溶液中进行阴极剥离试验[14], 结果见表2。

表1 -3.5 V、7 d 试验条件下不同温度下的剥离直径

表2 65 ℃、-3.5 V、48 h 试验条件下不同pH 值下的剥离直径

图2 -3.5 V、7 d 试验条件下温度与剥离直径的关系

5 结 论

(1) 涂层原有缺陷或服役过程中损伤会诱发阴极剥离。 在各类因素作用下, 阴极剥离会持续发生。 涂层的有效修复、 回填料严格按作业指导文件进行检查是避免该问题发生的有效手段。

(2) 阴极保护装置不能作为长期的防腐蚀手段进行使用, 在定期的DCVG 检测过程中发现的漏点, 应及时开挖修复, 才能杜绝因阴极保护电流导致的涂层大面积剥离现象。

(3) 鉴于各类因素对涂层剥离速率的影响,埋地管线单一的环氧类涂层更容易受到损伤, 产生大面积剥离的几率更高, 尤其对于多水等特殊敷设环境用管材, 会因外在因素加速剥离速率,对管线运行安全造成更大的影响。