后摆式螺旋焊管机组区段性递送线中心定位方式的改进

曹文军, 王冬虎, 王新宇, 雷 浩

(宝鸡石油输送管有限公司, 陕西 宝鸡 721008)

0 前 言

随着螺旋焊管朝着大直径、 厚壁、 高钢级的方向发展, 钢管成型难度也不断增大。 前摆式螺旋焊管机组管坯成型过程质量控制要优于后摆式机组, 主要得益于机组的钢带递送线中心定位方式对于钢带 “镰刀弯” 的适应性更强, 而采用边缘定位方式的后摆式螺旋焊管机组不具备这些优点, 尤其是大直径钢管生产中长期存在的成型器入口位置不稳定带来的管坯成型缝质量问题。 本研究是在保留后摆式机组局部区段钢带边缘定位方式不变的前提下, 对局部区段递送线中心定位方式进行改造, 从而提升机组成型能力。

1 后摆式螺旋焊管机组成型工艺

1.1 钢带边缘定位工艺

螺旋焊管机组拆卷后, 钢带进入成型器向左螺旋前进卷成管坯, 这种旋转出管的方式称为左旋成型。 左旋成型时, 钢带左侧边缘先通过焊垫辊中心点, 等待钢带右边缘旋转一周后相互啮合卷成管坯。 钢带左侧边缘始终通过成型器转盘回转中心的递送线定位方式称之为钢带边缘定位, 通常后摆式螺旋焊管机组都是采用钢带边缘定位方式。

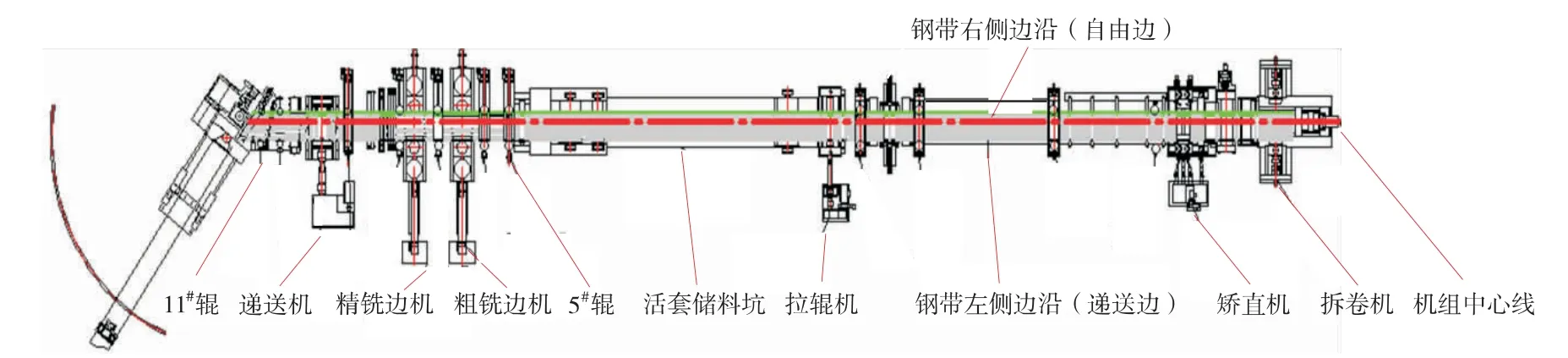

图1 所示是后摆式边缘定位焊管机组。 换道时钢带工作宽度的增加和减少可以通过自由边(钢带右侧绿色线条) 上限位立辊的进退数据进行调整。 通过设备安装中心线(红色线条) 对比可看出, 钢带自由边距离设备右边还有空间, 而钢带左边灰色边缘已接近设备边缘极限。

图1 后摆式边缘定位焊管机组示意图

为改进钢带储料工艺方式, 近10 年来出现了带飞焊小车的焊管机组。 钢带对接工作中, 小车在坑道里可通过离合器随钢带同步移动, 小车上的矫平机、 递送机等虽然可以灵活调整, 实现与钢带对中的功能, 但是部分设备如拉辊、 立辊、 拆卷机等仍是左侧钢带递送线边缘定位。

任何形式的焊管机组成型工艺, 都要确保钢带进入成型器之前保持其边缘平直无波浪且与递送线吻合。 即使其他工序上的递送位置略微跑偏, 也要保证该段位置的相对准确, 确保成型入口处钢带位于机组递送线位置。 但事实上, 后摆机组铣边机前后区段的钢带右侧单边“波浪” 频繁出现。 可以通过利用活套储料坑和增加机组距离的方式, 降低钢带 “镰刀弯”对成型工艺的影响。

1.2 钢带边缘定位工艺存在的问题

1.2.1 对大直径钢管适应性差

大直径钢管一般具有较大成型角和壁厚, 而后摆机组距离较长, 对于较小成型角生产工艺,单位钢管长度上“镰刀弯” 长度较短, 使成型器内荒管的自由边加工余量减少, 成型缝问题就较少; 而对于较大成型角的生产工艺, 单位钢管长度上的“镰刀弯” 长度较长, 使得成型器内荒管的自由边加工余量增加, 且大成型角成型缝松紧程度相对入口位置变化较敏感。 另外, 较薄钢带“镰刀弯” 造成一侧“波浪”, 但大壁厚钢带弯度会直接造成递送线位置偏离, 因此较大规格钢管的成型缝稳定性会大大降低, 此时递送线控制难度加大, 钢带边缘定位工艺的缺点就会突显出来。

1.2.2 对有弯度的钢带适应性差

受钢厂原料限制, 一半数量的钢带板型为不理想状态, 即存在钢带 “镰刀弯”。 GB/T 709—2019 要求, 钢带不铣边时每5 000 mm 长度范围允许出现弦高≤20 mm 侧向弯度, 尤其是钢带头尾部7~8 m 长度存在严重的 “镰刀弯”, 这种现象称为钢带侧向弯度, 分为左弯和右弯两种:

(1) 为适应较大宽度钢带换道生产需求,各岗位的限位立辊和设备右侧设计留出较大空间, 位置向右偏移时不会碰到设备右侧机架。 钢带左侧 “波浪” 实质是 “向右镰刀弯”, 要想解决这一问题, 可以通过拆卷机向右大幅横移把钢卷临时向机组右侧移位, 消除钢带左侧“波浪”,同时以减轻对左侧粗铣刀盘的铣削压力, 确保铣边机至成型器入口这一局部区段的钢带递送线位置平直, 满足成型工艺需求。 这是后摆机组拆卷矫平机处钢带大量偏右运行却没有影响到成型稳定的原因。

(2) 钢带右侧 “波浪” 我们定义为 “向左镰刀弯”, 要想解决这一问题, 按照与第一种情况相反的操作原理, 通过拆卷机向左大幅横移把钢卷向机组左侧移位, 消除钢带右侧“波浪”。 但是在长距离机组上, 左侧定位立辊后退空间较小,同时拆卷机向左大幅移动功能受阻, 机组钢带右侧“波浪” 始终没有得到解决。 从活套坑入口处到粗铣边机, 会出现钢带偏离递送线的现象, 且钢带右侧的粗铣刀盘铣削量很大, 最终使成型器入口位置持续向左发展, 成型器入口处的11#左立辊长期受力过大造成钢带钝边挤厚, 限位作用失效, 当成型缝后桥微调角度弥补能力不足时,就会造成管坯开缝。

1.3 生产实例

(1) 实例1: 最早的后摆式机组的老式储料坑深度有15 m, 正常生产中钢带对头时, 应储满80%的储料量, 悬挂在储料坑出口大滚筒上钢带递送线位置不一定准确, 同时存在跑偏趋势持续恶化的问题, 导致右侧立辊 (图1 中5#立辊) 频繁损坏。 为此, 对后摆式机组成型工艺进行了优化, 要求任何时候后摆式焊管机组活套坑内不允许储料。

(2) 实例2: 小直径焊管生产常常要使用纵剪钢带, 钢卷纵剪一分为二后形成了一左一右对应的单、 双数字验号的两个钢卷, 这种钢带存在“镰刀弯” 特征, 尤其是单号钢卷的成型器入口位置大量偏左, 造成管坯成型能力和质量急剧下降。一般生产车间采取的措施都是采用单号钢卷集中单独投用和临时调整成型角的方式保证生产质量。

2 前摆式螺旋焊管机组

2.1 钢带中心定位机组基本情况

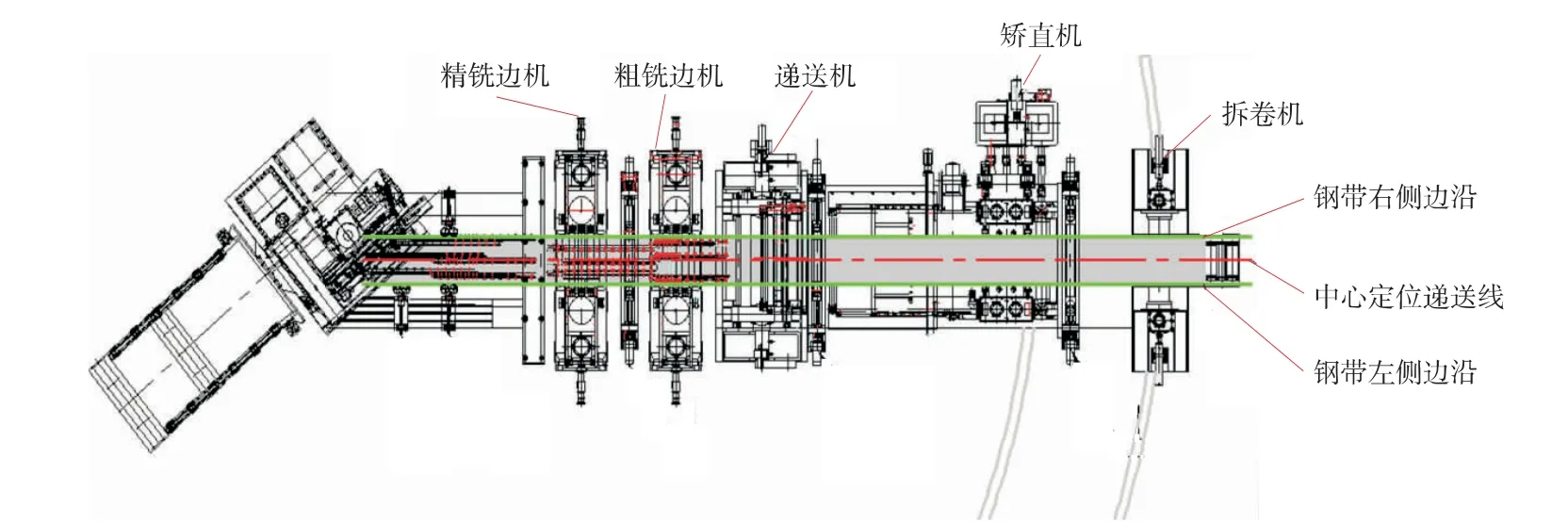

前摆式中心定位焊管机组如图2 所示, 起初为实现撬装化而设计的前摆式机组前后桥都在地面以上安装, 前后桥长度各约25 m, 成型器底座为上下两层设计, 且上层具备可调功能, 机组前桥所有设备包括限位立辊按照中心对称布局, 红色中心线是钢带(递送) 中心线, 同时也是机组中心线; 两侧所有限位立辊和铣边机位置按照中心线对称安装, 根据钢带宽度可向两侧前进或后退。 其他动力和工艺设备底座位置不需要移位。

图2 前摆式中心定位焊管机组示意图

2.2 钢带中心定位机组的优势

为预防较大壁厚焊管生产中钢带递送线容易出现成型器入口处不稳定的问题, 通过微调和预设成型辊角度可以使成型器内荒管具备一定向右的后坐力, 但缺点是自由边坡口钝边挤厚加剧。实际上钢带弯度向左偏移是难以有效控制的, 所以解决成型器入口位置递送线不稳定问题还得从整个机组的成型系统对递送线位置进行优化。

某前摆式焊管机组具备2 000 mm 板宽生产能力, 按国内各钢厂实际钢带轧制能力提供的最大钢带1 750 mm 宽度考虑, 在机组投用生产时, 左右限位立辊各有125 mm 退开余量, 当有弯度的钢带出现时, 可以参考铣边机前立辊受力和数据变化情况得出钢带弯度趋势, 进而对拆卷横移方向作相应操作, 人为释放由弯度造成的波浪, 但不会完全将波浪消除。 如在钢带对接焊缝前后的送料位置上, 不能仅参考铣边机前立辊受力和铣削量情况。 最终目的也是确保铣边机至成型器入口这一段的递送线相对准确。 因此, 钢带中心定位方式最重要的优势是具备了钢带位置左右灵活调整的功能, 对有弯度钢带的适应性更强。

3 基于后摆式机组的钢带中心定位工艺

后摆式机组可以分为两段 (见图1), 成型器到铣边机6#立辊这一段继续保持原有的边缘定位方式不变。 重点是把活套坑出口的5#立辊至拆卷机这一区段的所有设备和立辊的设备基础全部发生改变, 按照最大板宽定位设计成设备中心安装调整布局, 留出较大的设备宽度余量。 每次换道前, 与中心定位机组的换道工艺一样, 计算出设备和立辊对中进退量, 以此指导换道工作。 此方法可有效消除原有边缘定位的 “一边墙效应”, 达到了采用中心定位方式改造和提升后摆式机组成型系统工艺能力的目的。

4 结 论

(1) 后摆式螺旋埋弧焊管机组, 铣边机前立辊至拆卷机区段内钢带递送线不完全是中心定位方式, 降低了成型系统的工艺能力。

(2) 前摆式螺旋埋弧焊管机组的递送线中心定位方式, 能够对钢带的递送位置进行左右调整和纠偏, 采用此定位方式对后摆式机组的区段性钢带递送方式进行改进, 有效提升了焊管机组成型工艺能力。