活化工艺对铝合金化学镀镍的影响

胡光辉 ,王斌,崔子雅,郑沛峰,潘湛昌,施世坤,张亚峰

(1.广东工业大学轻工化工学院,广东 广州 510006;2.胜宏科技(惠州)股份有限公司,广东 惠州 516211)

为克服铝合金活性较高而易氧化的缺点,实现正常电镀铜,以便更好地满足工业应用需求,需要对其进行适当的表面处理。如化学镀镍[1],通过在铝合金表面生成轻薄的、结合力良好的保护层,可以避免酸性电镀铜溶液腐蚀铝合金。然而,铝合金表面化学镀镍亦存在铝腐蚀问题,如何在活化时改善这种缺陷尤为关键。因此,改进前处理工艺[2],特别是活化工艺,是优化改性技术的重要一环。现有的活化方法有浸锌法[3]、预镀镍法[4]等。

浸锌法往往需要在铝合金表面进行二次浸锌,虽然阻挡了铝合金与镀镍液的接触过程,但存在工艺复杂、废液处理困难等缺点。此外,锌层会与镍离子发生置换反应,污染镀液和缩短镀液的使用寿命[5]。预镀镍工艺简单,可避免浸锌法的不足,但需严格控制配位剂与镍离子的配比、镀液pH等工艺条件[6],而且处理液中大都含有F−,废液处理成本高。

本文对比了钯离子活化法(下文简称钯活化)、银离子活化法(下文简称银活化)和浸锌法对引发铝合金化学镀镍过程的影响,同时考察了镀层表面形貌、元素组成、结合力等性能,希望找出不同活化方式的异同点,为铝合金电镀工艺提供参考。

1 实验

采用5 cm × 1 cm × 1 cm的铝合金为基材,化学镀镍的工艺流程为:碱性除油→水洗→碱性蚀刻→ 水洗→活化→水洗→化学镀镍。

1.1 活化工艺

1.1.1 浸锌

氢氧化钠400 g/L,七水合硫酸锌120 g/L,酒石酸钾钠6 g/L,温度20 °C,时间0~60 s。

1.1.2 钯活化

氯化钯0.1 g/L,盐酸10 mL/L,氯化铵1 g/L,室温,时间0~60 s。

1.1.3 银活化

硝酸银0.1 g/L,氨水20 mL/L,室温,时间0~180 s。

1.1.4 增强银活化

先在室温下银活化0~180 s,水洗后于甲醛溶液中浸泡60 s,不水洗直接化学镀镍。其中甲醛溶液由1 mL/L甲醛和5 g/L氢氧化钠组成。

1.2 化学镀镍工艺

六水合硫酸镍25 g/L,次磷酸钠20 g/L,无水乙酸钠10 g/L,二水合柠檬酸钠20 g/L,苹果酸5 g/L,pH 5.0,温度85 °C。

1.3 性能测试

1.3.1 化学镀引发过程监测

采用开路电位(OCP)法研究铝合金的活化过程和化学镀镍引发过程。采用瑞士万通PGSTAT302N电化学工作站,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极,工作电极为面积1 cm2的待测试样。文中未特别说明之处的电位均相对于SCE。

1.3.2 表面形貌及元素含量

采用日立SU8010扫描电子显微镜(SEM)分析镀层的表面形貌,并采用其附带的能谱仪(EDS)分析镀层中各元素的质量分数。

1.3.3 结合力测试

采用弯曲试验法、划格试验法[7]和热震试验法检测镀层结合力。

(1) 弯曲试验:反复将镀件往同一侧弯曲90°,直至镀件断裂,观察断裂处是否有镀层剥落和分离。

(2) 划格试验:先用刃口为30°的硬质钢划刀在镀层表面划出1 mm2的正方形格,再用3M胶带粘扯,观察胶带上和格子内是否有镀层脱落。

(3) 热震试验:将镀件放入280 °C的马弗炉中恒温1 h,取出后立即放入冷水中,观察镀层有无鼓泡、起皮或脱落。

2 结果与讨论

2.1 活化过程监测

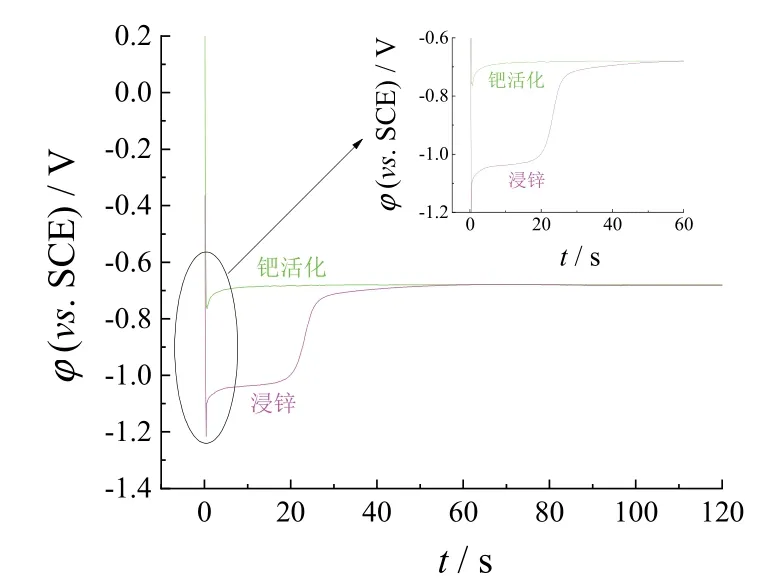

由图1可知,在钯活化的前6 s内,开路电位从−0.49 V快速下降至−0.65 V。6~20 s之间,电位缓慢下降,说明铝合金表面发生溶解,同时钯离子经置换反应后进行了有效沉积。20 s后曲线基本趋于稳定,铝合金表面的钯颗粒持续增加;30 s后电位基本稳定在−0.66 V左右,说明钯活化基本完成。

图1 钯活化和浸锌处理的开路电位−时间曲线 Figure 1 Curves of open circuit potential vs.time for palladium activation and zinc immersion, respectively

在浸锌处理的前5 s内,开路电位从−0.38 V骤降至−1.64 V,这是由于铝合金表面的氧化膜被强碱性浸锌液迅速清除。6~8 s时,开路电位继续下降至−1.78 V,主要是铝合金受到强烈侵蚀作用而部分溶解。8~24 s时,开路电位逐渐上升,主要因为在活化前期OH−被大量消耗,使[Zn(OH)4]2−配离子解离而释放出Zn2+[8],并在铝合金表面沉积形成锌层。随后,电位缓慢上升至−1.60 V,并于30 s时达到稳定,说明浸锌处理已达到反应终点,已形成致密的锌层。

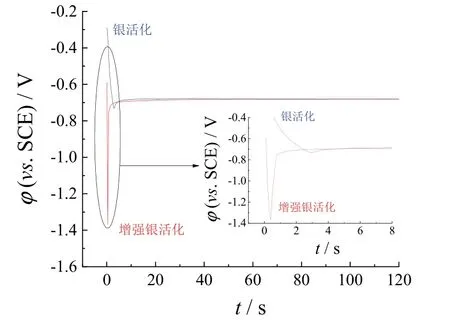

从图2可知,在银活化的0~40 s区间,开路电位从初始的−0.83 V渐渐降至−1.08 V。可能因为铝合金表面残留了少部分氧化膜,或者铝合金在空气中重新快速氧化成膜,在活化过程中阻碍了银离子的 置换反应,减慢了银置换过程。40~180 s时,开路电位−时间曲线保持徐徐上升的趋势,说明银颗粒在不断积累,并逐步覆盖于铝合金表面。

图2 不同银活化过程中的开路电位−时间曲线 Figure 2 Curves of open circuit potential vs.time for different silver activation methods

对于增强银活化,在初始的6 s内,开路电位就从−0.30 V迅速降至−1.34 V,变化幅度约为1 V。这可能是因为碱性甲醛溶液令铝合金发生溶解,给电子过程加快。6~50 s区间内,开路电位缓慢下降,可推测如下:银活化产生的银颗粒对甲醛氧化起到了催化作用,释放的还原氢吸附于铝合金表面,延缓了其溶解过程。50 s后开路电位保持稳定。

2.2 化学镀镍引发过程分析

从图3可知,初始时电位迅速下降至−0.78 V,这一过程主要反映了钯活化的铝合金表面在化学镀镍液中的开路电位响应过程。随后正移并达到稳定电位(−0.70 V),此过程可视为铝合金表面化学镀镍的引发过程,其耗时越短,表示引发过程越高效。可见钯活化诱导铝合金化学镀镍的引发时间约为5 s。

图3 钯活化和浸锌处理试样的化学镀镍引发过程 Figure 3 Initiation processes of electroless nickel plating for Pd activated and zinc immersed aluminum alloy

关于化学镀镍引发过程的电位变化信息,有学者指出该过程处于混合控制状态[9],其中钯催化次磷酸钠氧化为镍在铝合金表面的生长、包覆、成核提供动力;与此同时,化学镀镍反应在适宜的条件下有序进行。在经活化的铝合金表面,镍/铝之间的置换反应、析氢反应以及化学镀镍反应同时进行,镍颗粒快速生长并覆盖于铝合金表面,混合电位由铝、钯、镍共存的表面状态过渡到镍镀层表面,因此混合电位逐渐正移。当电位达到−0.70 V(镍镀层持续沉积的电极电位)后,化学镀镍反应进入稳定状态,开路电位的变化幅度持续减弱,最后铝合金表面的电位基本不变。

观察浸锌处理的开路电位−时间曲线可知,在引发初期电位同样瞬时下降到极小值,此时对应着锌覆盖的铝合金在化学镀镍液中的开路电位。随后的1~20 s内,电位上升到达第一个平台。此处,锌层与镀液中镍的配位离子发生置换反应,锌层不断溶解、镍离子逐渐成核。20~50 s时,当镍层覆盖率达到一定比例,镍、铝之间的置换反应减弱,镍颗粒对化学镀镍反应的催化作用增强,电位开始往第二个平台过渡,这时体系具备了足够的活性中心来推动镍进行自催化反应,电位达到第二个平台后稳定在−0.7 V。另外,浸锌法对化学镀镍的引发时间约为50 s,是钯活化的10倍。因此,与浸锌法相比,采用钯活化能够更快速地引发化学镀镍。

从图4可知,银活化试样的开路电位在4 s后达到极小值,引发初期的电位下降对应着铝合金表面残留氧化膜发生溶解的过程;10 s左右开路电位稳定在−0.67 V,实现了化学镀镍的引发过程。由于银本身不能催化次磷酸钠氧化,其活化机理与腐蚀微电池相关,即表面置换的银颗粒未全部包覆铝合金时,银和铝合金组成了腐蚀微电池,铝合金为阳极、银为阴极,铝合金氧化失去电子,镍离子得到电子而沉积,并通过自催化作用引发化学镀镍。

图4 银活化和增强银活化试样的化学镀镍引发过程 Figure 4 Initiation processes of electroless nickel plating for silver-activated and enhanced silver-activated aluminum alloy

对于增强银活化,开路电位瞬间从−0.6 V下降至−1.4 V,随后快速正移,经过短暂的混合控制期后到达电位平台区,体系处于稳定状态。整个活化过程用时约为2 s。这一阶段可理解为:银催化甲醛氧化所释放的还原氢吸附于铝合金表面[10-13]。随后在混合控制期进行了镍离子还原为镍颗粒和镍催化次磷酸钠氧化这2个过程,因此电位快速正移至−0.67 V,预示着化学镀镍被快速引发。

钯活化引发化学镀镍,是利用钯原子对次磷酸钠的催化氧化作用,为镍离子还原提供电子,从而引发化学镀镍过程。银活化和增强银活化对化学镀镍的引发过程与之不同,是利用腐蚀微电池的原理为镍离子还原提供电子。增强银活化除了有腐蚀微电池的作用,更重要的是为催化甲醛氧化提供还原氢,推动镍离子快速还原。从引发时间上看,增强银活化所需时间最短,由此推测,增强银活化过程中产生的还原氢起到了关键的引发作用。

2.3 采用不同活化工艺时化学镀镍层的性能

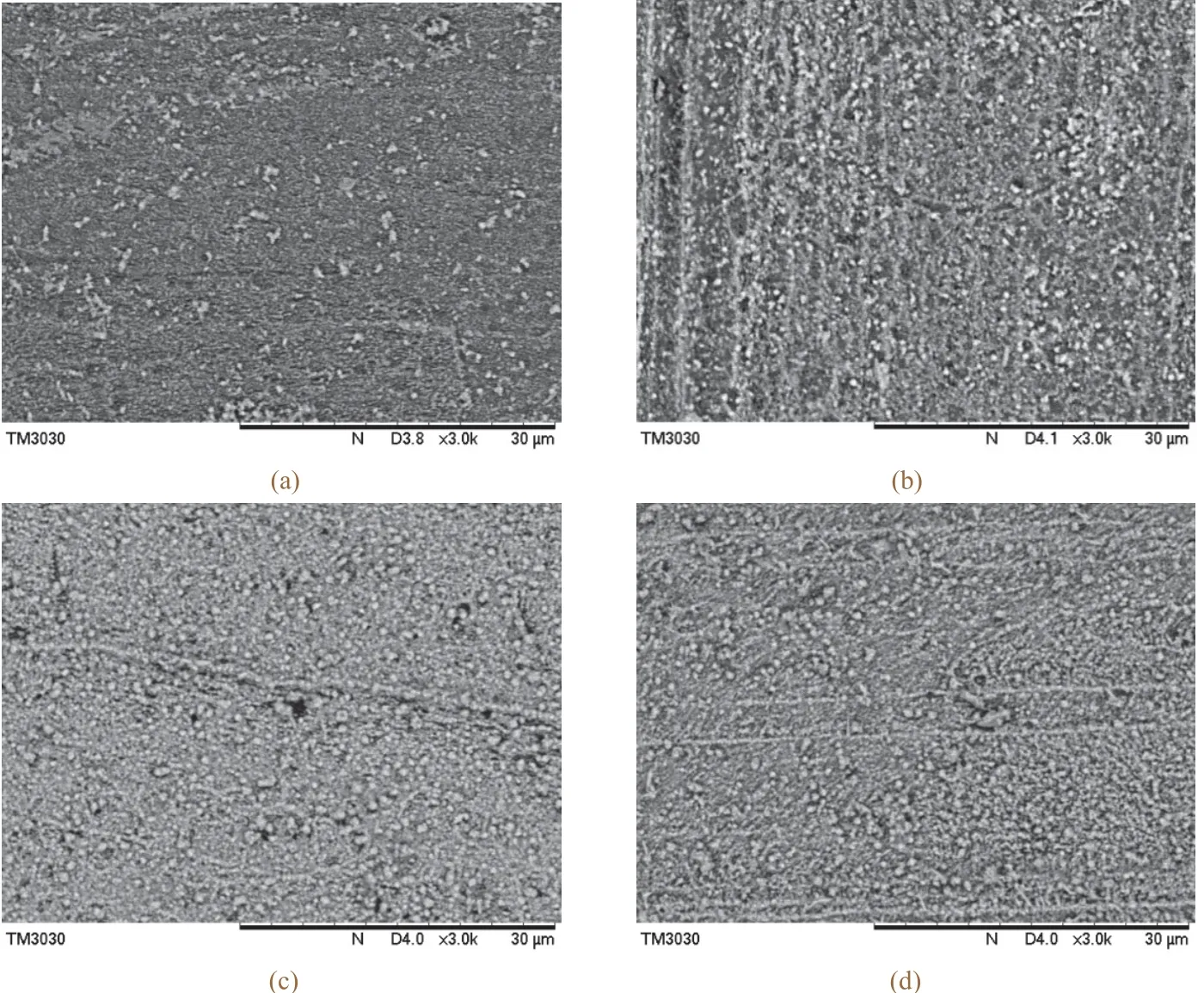

为对比不同活化工艺对化学镀镍层的影响,对化学镀1 min所得镍层进行微观形貌和成分分析,结果见图5和图6。浸锌法得到的镍层表面较光滑,钯活化后制得的镍层具有更多的球状颗粒,但两者的Ni、P质量分数相差不大。2种银活化工艺所得镍层的表面形貌相似,但银活化后所沉积的镍层存在镍颗粒团聚问题,增强银活化后所得的镍镀层更均匀。与钯活化和浸锌法的镍镀层相比,2种银活化后的化学镀镍层中Ni的质量分数更高,表明银活化对化学镀镍的引发更高效。另外,对分别采用浸锌法、钯活化、银活化和增强银活化后化学镀15 min所得镍镀层进行能谱分析,结果基本一致,镍镀层中Ni的质量分数均高于87%。

图5 分别采用浸锌(a)、钯活化(b)、银活化(c)和增强银活化(d)时铝合金表面化学镀镍1 min后的形貌 Figure 5 Morphologies of nickel coatings electrolessly plated on aluminum alloy in one minute after being pretreated by zinc immersion (a), palladium activation (b), silver activation (c), and enhanced silver activation (d), respectively

图6 分别采用浸锌(a)、钯活化(b)、银活化(c)和增强银活化(d)时铝合金表面化学镀镍1 min后的能谱 Figure 6 EDS spectra for nickel coatings electrolessly plated on aluminum alloy in one minute after being pretreated by zinc immersion (a), palladium activation (b), silver activation (c), and enhanced silver activation (d), respectively

几种结合力测试结果表明,浸锌法、钯活化以及2种银活化前处理后所得化学镀镍层都表现出良好的结合力。图7示出了镍镀层的划格试验结果。

图7 铝合金化学镀镍层划格试验照片 Figure 7 Photo showing the cross-cut test result of nickel coating electrolessly plated on aluminum alloy

3 结论

(1) 在钯活化或2种银活化工艺中的一种处理后得到的化学镀镍层宏观上光滑平整,微观上呈典型的球形胞状结构,与浸锌法得到的镍镀层相比更加致密,球形颗粒更多,无裂纹、孔洞等缺陷。另外,钯活化和2种银活化后得到的化学镀镍层中Ni和P的质量分数相差不大。

(2) 浸锌、钯活化、银活化和增强银活化引发铝合金化学镀镍的诱导时间分别约为50、5、10和2 s。相比于浸锌法,钯活化和2种银活化工艺引发化学镀镍的效率更高。

(3) 4种活化工艺后生长的镍层与铝合金基体都具有良好的结合力,未出现脱落、鼓泡、起皮等不良现象。