膜技术在赤泥脱碱中的应用研究

张延利,孙凤娟

(中铝郑州有色金属研究院有限公司,河南 郑州 450041)

长期以来,赤泥脱碱成为行业公认的技术难题。当前针对赤泥脱碱的相关技术较多,水洗法虽然简单,却不能有效去除赤泥中的结合碱。酸洗法无论是用酸还是酸性气体,都会面临如何合理利用浸出液的问题。石灰法是比较常用的脱碱方法,但是碱的脱除率并不高(80%左右)。盐类脱碱法最大的问题是脱碱后赤泥浆料过滤性能差,极大程度限制了工业化应用的发展。早期的研究中,还采用过火法脱碱,这类方法最大的问题是能耗太高。国外研究者还对赤泥采用细菌浸出法,但是时效性差,周期很长,工业应用困难。

当前膜技术已广泛应用于水处理。有文献报道用电渗析增浓技术处理氧化铝厂废水及赤泥附液的探索研究,但膜技术应用于赤泥脱碱的研究较少。双极膜亦称双极性膜,是特种离子交换膜,可以将盐溶液分离成对应的酸液和碱液。

本文针对传统酸法脱碱存在浸出液难处理问题,利用酸洗法与膜技术相结合,在实现赤泥有效脱碱的基础上,实现脱碱废水零排放及资源化利用。

1 实验原料与方法

1.1 实验原料及仪器

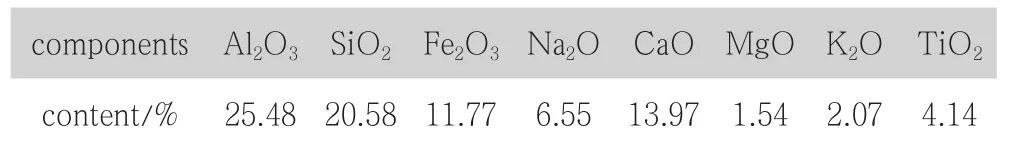

实验原料为河南某企业拜尔法赤泥,其化学组成,如表1所示。

表1 拜耳法赤泥的化学组成

实验使用的其它试剂均为分析纯,溶剂均为去离子水。

实验使用的仪器主要为:电感耦合等离子光谱仪(ICP)和EX-3BT电渗析仪。

1.2 实验方法

1.2.1 最佳酸过量系数筛选

赤泥105℃烘干,研磨过筛,按照与赤泥中Na2O完全反应且分别过量5%,10%、15%、20%、25%和30%的剂量加入0.3mol/L硫酸,40℃恒温磁力搅拌30min后,抽滤。

1.2.2 高浓度脱碱废水制备

赤泥105℃烘干,研磨过筛,在最佳酸过量系数(酸过量系数指按照与赤泥中Na2O完全反应计量的过量百分比)条件下,加入0.3mol/L硫酸,40℃恒温磁力搅拌30min后,抽滤;将一次滤液配制成0.3mol/L硫酸溶液,加入适量赤泥(保持硫酸过量20%),40℃恒温磁力搅拌30min后,抽滤;将二次滤液配制成0.3mol/L硫酸溶液,加入适量赤泥(保持酸过量系数不变),40℃恒温磁力搅拌30min后,抽滤,收集得到第三次滤液。

1.2.3 电渗析增浓及制酸碱实现零排放

将第三次滤液除硬除杂达到均相膜电渗析增浓进液标准后,进行增浓,浓液进双极膜制酸碱,增浓工序稀液、双极膜稀液、双极膜制得的酸碱均返回赤泥脱碱及后续水处理流程。

2 结果与讨论

2.1 最佳酸过量系数筛选

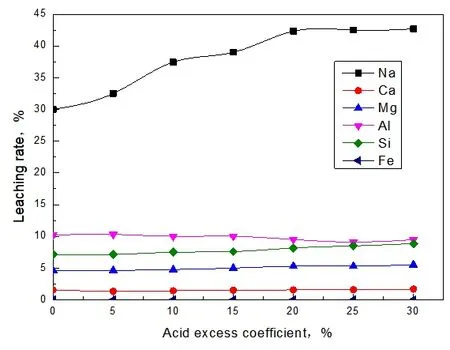

为了实现赤泥的低杂质脱碱,选用0.3mol/L低浓度硫酸,在不同的过量系数下考察钠、镁、钙、铝、硅、铁等浸出率,浸出率为浸出的总量占原赤泥中该元素总量的比率,具体见图2。

由图2可知,钠的浸出率随酸过量系数的增加而升高,镁、钙、铝、硅、铁浸出率基本不随酸过量系数的增加而变化。同时,在0.3mol/L硫酸酸洗条件下,赤泥中镁、钙、铝、硅、铁杂质浸出率均较低。酸过量系数20%为最佳条件。

图1 酸过量系数对赤泥低杂质脱碱的影响

2.2 高浓度脱碱废水制备

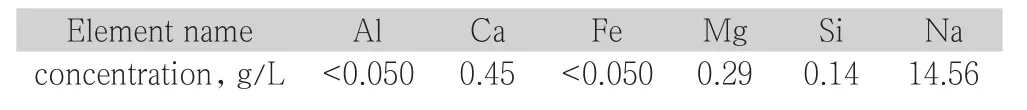

用0.3mol/L硫酸,过量系数20%,40℃恒温磁力搅拌30min,三次酸洗后收集到的洗液用ICP分析其成分,具体结果见表2。

表2 三次酸洗后赤泥洗液成分分析结果

由表2可知,三次酸洗后溶液中钠含量达到14.56g/L,有较高含量的钙、镁和硅。

2.3 电渗析增浓及制酸碱

2.3.1 电渗析增浓

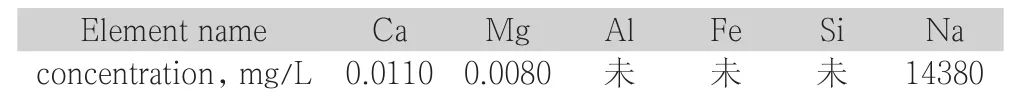

对三次酸洗洗液进行除硬除杂处理后,成分分析结果见表3。

表3 三次酸洗洗液进行除硬除杂处理后成分分析结果(电渗析增浓进水)

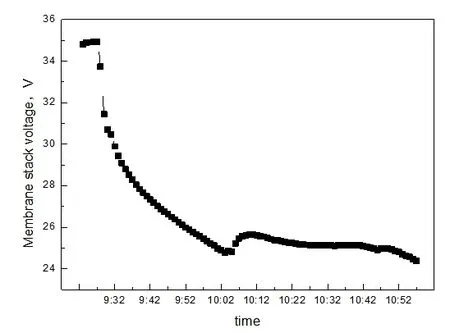

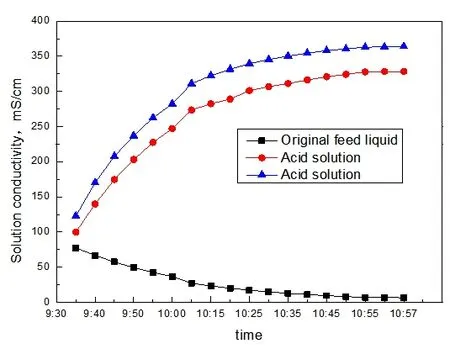

将上述硫酸钠溶液作为均相膜电渗析进料液,进行电渗析增浓。电渗析增浓过程对膜电压、膜电流、料液和目标盐液的电导率进行实时监测,具体见图2和图3。

图2 膜堆电压随时间变化

图3 溶液电导率随时间的变化

由图2和图3可知,电渗析增浓开始2.5h后,料液与目标盐液基本达到平衡,此时,增浓过程已经结束高效运转,继续通电,增浓过程进行缓慢,约4h后达到极限。2.5好后继续通电,依然会有增浓效果,但能耗较高,实际应用中应综合考虑目标浓度和能耗,选择合适的增浓时间。

增浓结束后,对料液和目标盐液中Na+浓度进行了分析,具体如下:

由表4可知,初始料液Na+浓度为14.38g/L,折合Na2SO4浓度为44.39g/L,增浓结束后稀液Na+浓度为0.41g/L,目标盐液Na+浓度为67.80g/L,折合Na2SO4浓度分别为1.27g/L、209.30g/L,与初始料液相比,整个增浓过程的增浓倍数是4.72倍。

表4 增浓前后各溶液浓度变化

2.3.2 双极膜制酸碱

将电渗析增浓增浓得到的Na2SO4浓度为209.30g/L的盐液作为双极膜电渗析的进料液,启动双极膜制酸碱,同步检测电压、电流和各室溶液电导率变化情况,具体见图4和图5。

图4 双极膜制酸过程中碱膜堆电压随时间的变化

图5 双极膜制酸碱过程中各室溶液电导率随时间的变化

由图4和图5可知,随着酸液和碱液电导率的升高,膜堆电压呈逐渐下降趋势,这说明,大量的离子迁往正负两极,使膜堆整体电阻变小,电压下降。最后酸液和碱液电导率趋于稳定时,膜堆电压也基本趋于稳定。同时,随着酸液和碱液电导率的升高,进料液电导率逐渐下降,这表明进料液浓度逐渐变小,而酸液和碱液浓度逐渐升高,最终酸液、碱液和进料液电导率均趋于稳定,双极膜制酸碱过程结束。对获得的酸液和碱液进行化学滴定,具体见表5。

表5 双极膜制酸碱结束各溶液浓度

由表5可知,双极膜制酸碱结束后,目标碱浓度(以NaOH计)为128.30g/L;目标酸浓度(以H2SO4计)为89.38g/L,剩余稀液(以Na2SO4计)为2.65g/L。

3 结论与展望

赤泥用0.3mol/L硫酸三次酸洗得到的稀液经除硬除杂处理后,均相膜电渗析增浓至209.30g/L(以Na2SO4计),再经双极膜电渗析分离制酸碱,目标碱浓度(以NaOH计)为128.30g/L,目标酸浓度(以H2SO4计)为89.38g/L。目标酸液可以回用于赤泥酸洗脱碱工序,目标碱液可以回用于酸洗液处理工序,增浓过程和制酸碱过程所产生的稀液均可回用于赤泥酸洗脱碱工序。通过酸洗法与膜技术相结合,可以在实现赤泥有效脱碱的基础上,达到脱碱废水零排放及资源化利用。随着膜技术的不断进步,膜技术将在赤泥脱碱中起到重要作用。