电流密度对超疏水Ni-MoS2-Al2O3复合镀层润湿性的影响

田佩佩,牛宗伟*,刘可峰,李丽,王旭,柳健

电流密度对超疏水Ni-MoS2-Al2O3复合镀层润湿性的影响

田佩佩1,牛宗伟1*,刘可峰2,李丽1,王旭1,柳健1

(1.山东理工大学 机械工程学院,山东 淄博 255049; 2.胜利油田金岛实业有限责任公司胜岛石油机械厂,山东 东营 257231)

针对腐蚀介质对不锈钢表面的点蚀问题,以304L不锈钢为基体,通过复合电沉积方法制备超疏水Ni-MoS2-Al2O3复合镀层,探究不同电流密度对表面形貌、元素含量和润湿性的影响,并与纯镍涂层进行比较。结果表明:当加入MoS2和Al2O3颗粒后,镍的成核过程发生变化,镀层表面含有大量团簇状的微纳米球凸起。在电流密度为8 A/dm2的实验条件下,经过硬脂酸乙醇溶液改性后,接触角的最大值为159.6 °,具有良好的疏水性、低附着力和自清洁性。且镀层中MoS2和Al2O3颗粒含量最高,分别为5.6 %和7.1 %。

复合电沉积;超疏水表面;接触角;电流密度

液滴与固体的接触角大于150 °且滚动角小于10 °的表面称为超疏水表面。自然界中,某些植物的表面和昆虫的身体上都存在明显的超疏水现象,比如稻叶、荷叶、玫瑰花瓣、蝴蝶翅膀等[1]。超疏水表面具有自清洁[2]、防冰冻[3]、减小阻力[4]、油水分离[5]、防腐蚀[6]等特性,被广泛应用于船舶制造[7]、航空航天[8]、石油[5]、纺织[9]、医疗[10]等领域,并受到研究者的关注。超疏水表面的制备方法主要有刻蚀法[11]、化学气相沉积法[12]、溶胶-凝胶法[13]、化学沉积[14]、电化学沉积[15]等。但是由于需要大型设备,制备工艺复杂,制备条件较差,很难实现工业化生产。电沉积方法避免了昂贵的设备和苛刻的反应条件,沉积速率高,还可以通过控制电沉积工艺参数来获得优异的镀层,可应用于工业化生产,因此受到广大研究者们[16-20]的青睐。

不锈钢作为基础材料之一,具有优异的耐腐蚀性能,在工业领域内得到广泛应用。然而不锈钢在潮湿、酸碱盐等工作环境下仍会发生腐蚀,这极大地限制了其应用范围。过去的研究表明,通过改变电沉积参数,在电解液中添加表面活性剂,可以开发出多种超疏水性涂层,如Cu[17]、Ni[18]和增加不溶性颗粒的金属复合镀层[19-20]。微米、亚微米及纳米颗粒共沉积复合涂层制备超疏水表面是重要的发展趋势。颗粒的添加量可控制涂层表面粗糙度,从而改变涂层的疏水性。Zhao G C等[20]通过一步电沉积在软钢基材上制备了Ni-WS2超疏水膜层,接触角达到158.3 °,具有良好的自清洁性和耐腐蚀性;汪骥等[21]通过纳米微粒复合电沉积在船用Q235基材上制备Ni-nSiO2超疏水复合镀层,接触角达到159.96 °;Maharana H S等[22]成功制备电沉积Ni-MoSe2-MWCNT涂层,接触角达到151.9 °,该涂层具有紧密的组织结构,因此具有更好的抗腐蚀性能;He Y等[23]在1020低碳钢上制备了Ni-P-WS2复合膜层,膜层表面由微米级、亚微米级的凸起组成,接触角达到157 °,具有较高的力学性能和摩擦性能。

Al2O3硬度高、耐磨性能优异、稳定性好,因此在增强复合涂层的机械性能及耐蚀性能方面拥有巨大的发展潜能。有的研究学者[24]已经实现Ni-P-Al2O3的共沉积,但是还没有具备疏水特性。由于MoS2摩擦系数低,有较高的热稳定性,被广泛用作润滑剂中的添加剂。因此,在涂层中加入MoS2可使所制备的涂层在潮湿和含氧环境中较长时间内保持疏水特性。本文主要研究电流密度对Ni-MoS2-Al2O3镀层的共沉积及其性能的影响,通过改变电流密度,在基体表面构造特定微纳米形貌的镀层来制备超疏水表面,获取最佳工艺参数,降低成本,延长使用寿命。

1 实验

1.1 基材

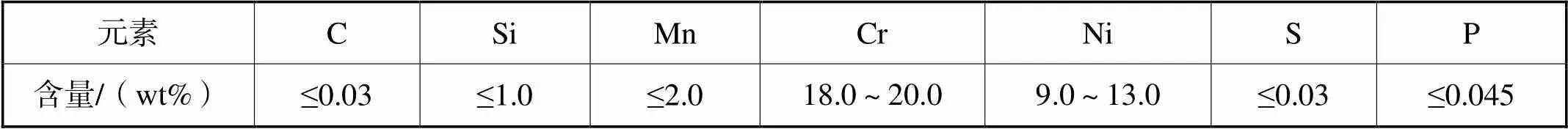

基体选用304L不锈钢,其主要成分如表1所示,基体尺寸为30 mm×20 mm×2 mm。阳极材料选用99.99 %的纯镍板,两个电极之间的间距为30 mm,且阴极与阳极的面积为1∶2。

表1304L不锈钢主要成分

Tab.1 main components of 304L stainless steel

1.2 实验设备

复合电沉积实验装置如图1所示,采用LW-6020KD直流稳压电源,通过DF-101S集热式恒温加热磁力搅拌器控制镀液的搅拌速度及镀液温度,采用JJ-1/100A精密电动搅拌器分散不溶性固体颗粒,利用数显恒温水浴锅HH-1保持碱洗液的温度。实验结束后,采用101-0电热鼓风干燥箱对样品进行烘干处理。

1.3 实验原理

复合电沉积过程中,带正电荷的MoS2、Al2O3主要通过磁力搅拌作用到达阴极表面,搅拌的机械作用是微粒向阴极迁移的主要动力,这是一种弱吸附;在电场作用下,带正电荷的MoS2、Al2O3吸附在阴极表面上,在静电场作用下微粒脱去水化膜与阴极表面直接接触,这是一种强吸附,只有少量的MoS2、Al2O3微粒能完成这种从弱吸附到强吸附的转化,同时又不断有微粒脱落下去;MoS2、Al2O3微粒吸附的金属Ni+进入金属晶格,逐步被电沉积的Ni原子所埋没而镶嵌在镀层之中,实验原理如图2所示。

1.4 镀层制备工艺

实验前,首先用400 #、600 #、800 #、1200 #的碳化硅砂纸抛光基体,除去基体表面氧化膜,并用丙酮、酒精超声清洗15 min;然后在75 ℃的混合溶液(Na2CO310~15 g/L、Na2SiO310~15 g/L、NaOH 15~25 g/L、Na3PO420~35 g/L)中碱洗10 min,去除基体表面油脂,完成每一步都要用去离子水冲洗干净;随后将基体浸入混合溶液(HNO380~120 mL/L、HF 8~12 mL/L)中进行活化5 min,用去离子水将工件清洗干净后进行电沉积。纯镍镀层与复合镀层的处理工艺完全相同,电镀液配方及工艺如表2所示。最后将沉积后的工件放入2 %的硬脂酸乙醇溶液中超声浸泡30 min进行表面改性,并在80 ℃下烘干2 h。

图1 复合电沉积实验装置图

图2 复合电沉积原理图

1.5 样品镀层的表征

通过quanta 250场发射环境扫描电子显微镜(SEM)观测复合涂层的表面形貌,并用WJGS-010 X射线荧光仪zsx-100e分析涂层的元素组成及含量;采用OCA15EC接触角测量仪进行水接触角测量,所有的水接触角用3 μL的去离子水测量,选取表面5个不同的区域进行测量,取平均值得到接触角的数值,并检测复合镀层的低附着力;选用1 μm的SiC颗粒当作污染源撒在样品表面上,将去离子水通过注射器滴在污染源上,研究镀层表面的自清洁性。

表2镀液成分及工艺条件

Tab.2 Bath composition and process conditions

2 结果与讨论

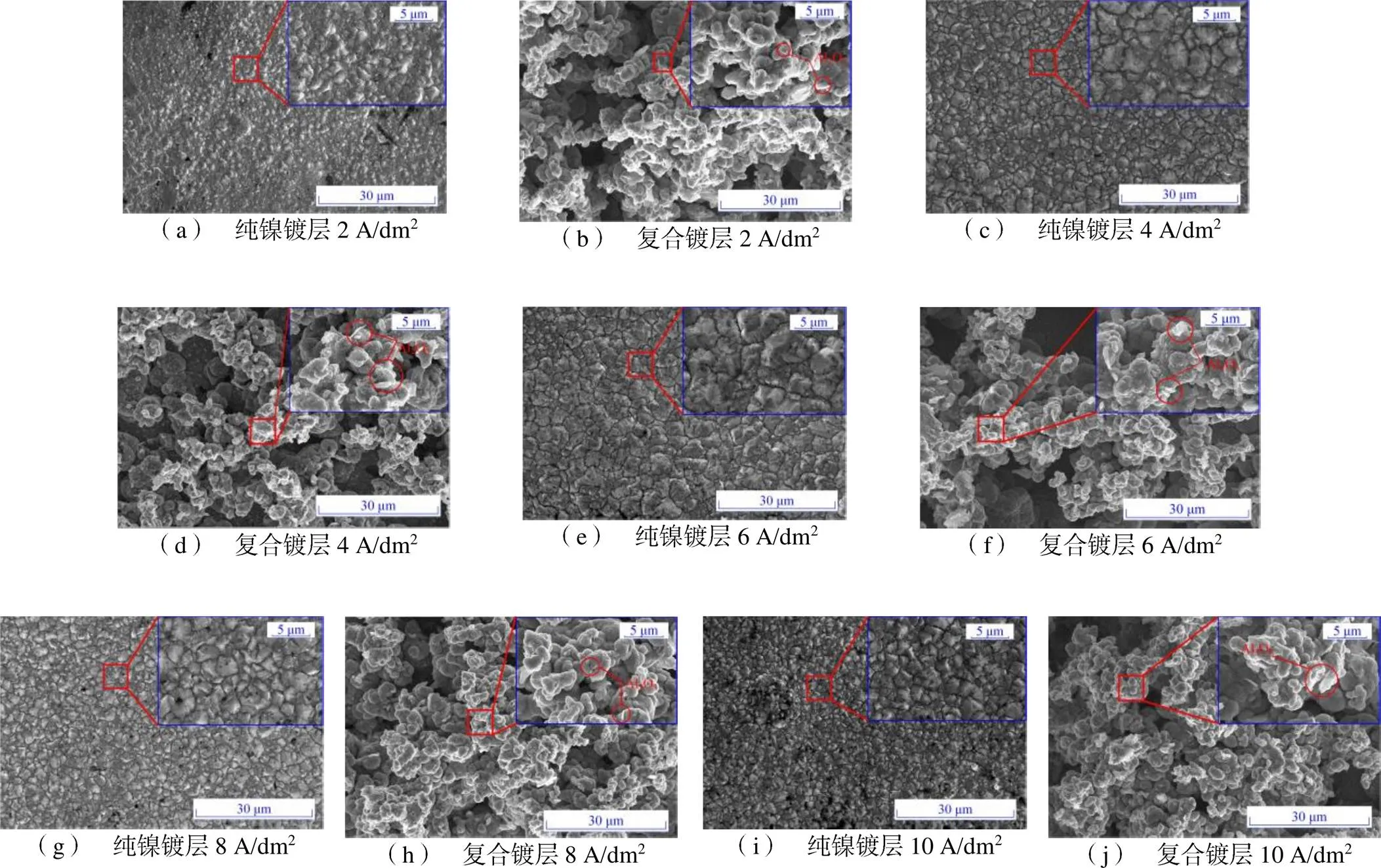

2.1 镀层表面形貌分析

图3所示为不同电流密度下纯镍镀层与复合镀层的表面形貌。Liang J S等[25]已报道在低电流密度沉积下,阴极的极化作用较小,且沉积物的生长速率快于成核速率,因此镍颗粒的尺寸较大,且镀层结构松散,如图3(a)所示。阴极的极化作用随着电流密度的增大而增加,这为晶体的成核提供了驱动力,从而导致晶体成核的速率比晶体的生长速率更快[26],使镀层更加致密,如图3(g)所示,变化比较明显。当电镀液中添加MoS2、Al2O3不溶性颗粒后,相对于镍镀层,复合镀层的表面更加粗糙,表面形貌含有大量的团簇状的微纳米球凸起,这是由于MoS2、Al2O3颗粒与Ni一起共沉积,使Ni的成核过程发生变化。如图3(b)、(d)、(f)、(h)、(j)所示,随着电流密度的增大,镀层越厚,微纳米团簇的凸起越来越多。

2.2 镀层组成

由于镀液中颗粒的含量较少,镀层沉积的颗粒含量较低,通过EDS点扫描检测元素的质量百分含量过低,误差较大,因此本实验选用X射线荧光光谱仪(XRF)对整个样品镀层元素的含量进行检测。如表3所示,在不同电流密度下Ni-MoS2-Al2O3的镀层元素的质量百分比,表中显示Ni、S、Mo、Al和O的存在,这一观察证实Ni-MoS2-Al2O3复合镀层的形成。理论上,镀层中S、Mo只来源于颗粒MoS2,因此镀层中MoS2沉积的质量百分比是S和Mo的质量百分含量之和。由于镀层表面发生氧化对镀层中O的质量百分比产生影响,镀层中的O元素并不是全部来自Al2O3,因此不能完全通过Al和O的质量百分比之和计算镀层中沉积的Al2O3的质量百分比,但是可以通过Al的质量百分比来分析镀层沉积的Al2O3的变化趋势。本实验将沉积好的样品及时进行处理,减少镀层表面的氧化时间,从理论分析得到镀层中Al2O3的沉积质量百分比可用Al和O的质量百分比之和来计算。图4所示为不同电流密度下,复合镀层沉积的MoS2、Al2O3的质量百分比。

图3 不同电流密度条件下的微观形貌

表3不同电流密度下镀层元素的含量

由图4可以看出,镀层中MoS2、Al2O3颗粒的含量随电流密度的增大而增加,但是当MoS2和Al2O3的含量达到饱和时,含量又开始下降。当电流密度为8 A/dm2时,MoS2和Al2O3的含量最高。由于电流密度的增大,通过搅拌作用,MoS2和Al2O3颗粒被输送到阴极表面的含量增加,加快镀液中MoS2和Al2O3的沉积速率。因此颗粒的沉积含量随电流密度的增大而增加。如果电流密度过大,镀液中的MoS2和Al2O3在阴极附近的含量超过了金属Ni的还原速率[27],大量的MoS2和Al2O3不能被Ni金属所包裹,导致镀层中MoS2和Al2O3的含量下降。

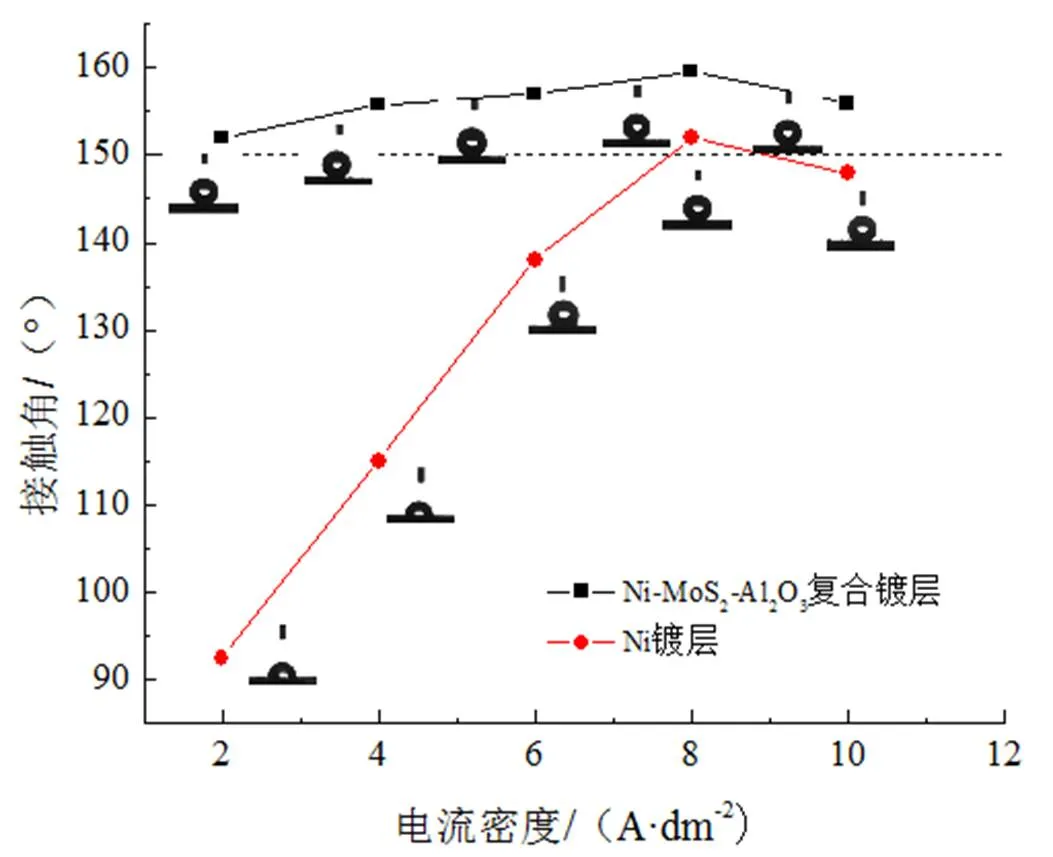

2.3 接触角分析

目前通常选用含氟的化合物、有机硅化合物、烷烃类化合物以及其他低表面能的化合物对复合镀层表面进行修饰来获得超疏水复合镀层。但由于含氟或硅烷产品的成本高、对环境有污染且对人体有害而不能长期使用。本实验选用硬脂酸作为低表面能化合物对镀层进行修饰改性,加热时易溶解,降低成本的同时对环境友好。

硬脂酸即十八烷酸,属于阴离子表面活性剂,其结构简式为CH3(CH2)16COOH。从化学组成成分看,硬脂酸中包含甲基(-CH2-)和亚甲基(-CH3),-CH2-和-CH3均是拥有低表面自由能的超疏水性官能团,经过改性后,-CH2-和-CH3均成功嫁接到镀层表面,对降低镀层表面的自由能发挥着关键作用[28];从结构上来看,一端是亲水羧基(-COOH),与镀层表面的羟基(-OH)发生化学键合,形成共价键。另一端是疏水烷烃长链结构,活性强,易降低共价键结合部位的表面能,使镀层表面有机化[29]。从而成功在镀层上构建了超疏水表面。

图4 不同电流密度下复合镀层中MoS2和Al2O3的质量百分比

图5所示为不同电流密度下,纯镍镀层与复合镀层的水接触角。结果表明,纯镍镀层与复合镀层的接触角随电流密度的增大而增加,由于表面粗糙度是固体表面润湿性的原因之一,电流密度越大,阴极极化作用越大,表面越粗糙,疏水性越好。在纯镍镀层中,通过不同的电流密度沉积时,经硬脂酸乙醇溶液浸泡后,接触角分别达到92 °、115 °、138 °、152 °、148 °。当加入不溶性固体颗粒MoS2和Al2O3后,复合镀层表面出现大量的团簇状的微纳结构,经硬脂酸乙醇溶液浸泡后,接触角分别增加至152.8 °、155.8 °、157.0 °、159.6 °、156.0 °。

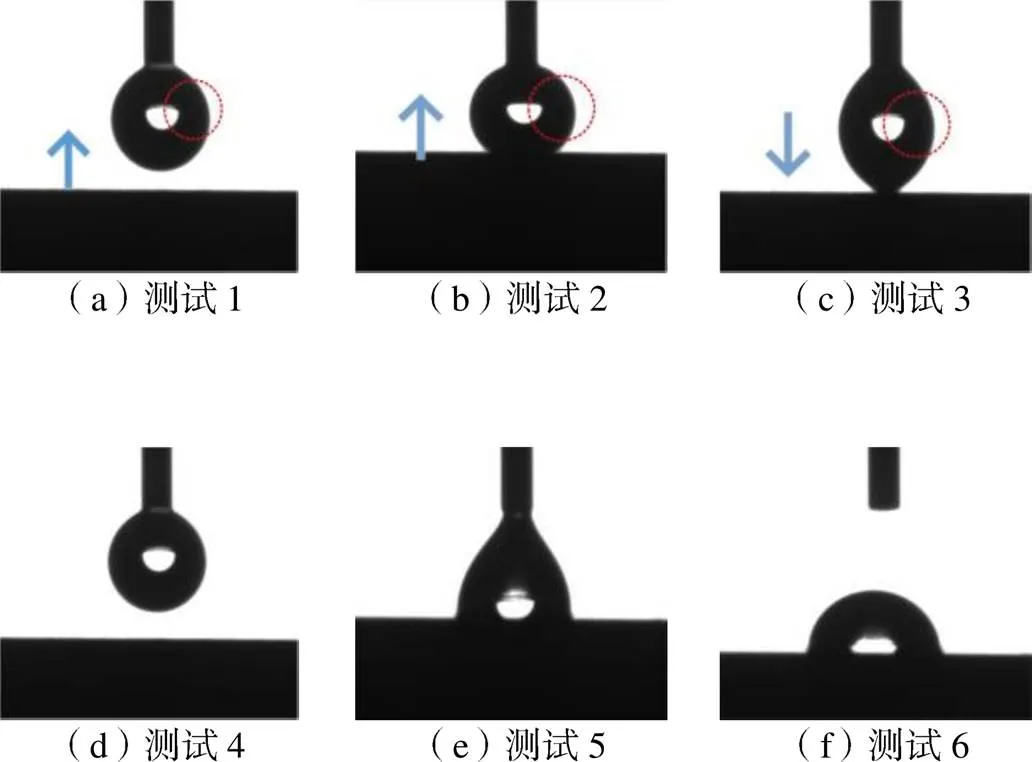

2.4 低附着力分析

复合镀层超疏水表面的性能测试过程如图6(a~d)所示,选用电流密度为8 A/dm2制备的样品进行测试,加入3 μL的水滴,并对红色圆圈部分进行比较。液滴接触到镀层表面时受到压应力,当往下拉样品的同时,悬浮在注射器上的液滴很难被拉到镀层表面上,液滴完全脱离镀层表面,并保持原状[20]。证实复合镀层具有较强的抗黏性和较低的附着力。而图6(e-f)液滴更倾向于黏附在镍镀层上。

图5 不同电流密度条件下镀层的接触角

图6 镀层表面性能测试过程

2.5 自清洁性

自清洁性是超疏水表面的重要特性,图7所示为裸碳钢表面(a)与超疏水复合涂层(b)自清洁性的对比。首先将待测样品与水平平面构成一定的倾斜角度,并将去离子水滴在含有污染源的样品上。当液滴滴在裸碳钢表面时,液滴黏附在样品表面上。而复合涂层的液滴由于低附着力的作用,滚动时将污染源沾黏带走,达到自清洁作用,保护材料表面不被污染源所腐蚀。

图7 自清洁性对比

3 结论

(1)通过低成本的复合电沉积技术,并用硬脂酸乙醇溶液对表面进行修饰,在304L不锈钢表面成功制备Ni-MoS2-Al2O3超疏水复合镀层。

(2)探究不同电流密度对接触角的影响,当电流密度为8 A/dm2时,接触角的最大值为159.6 °,具有良好的疏水性、低附着力与自清洁性。

(3)扫描电镜图像显示,随着电流密度的增大,镀层越厚,镀层表面团簇的微纳米结构越多,越致密。镀层中MoS2和Al2O3颗粒的含量随电流密度的增大而增加,但是当MoS2和Al2O3的含量达到饱和时,镀层中颗粒含量又开始下降,当电流密度为8 A/dm2时,MoS2和Al2O3的含量最高,分别为5.6 %和7.1 %。

[1] Radulovic Z, Porter L M, Kim T K, et al. Comparative bioinformatics,temporal and spatial expression analyses of Ixodes scapularis organic anion transporting polypeptides[J]. Ticks and Tick-Borne Diseases,2014,5(3):287-298.

[2] 彭华乔, 罗振军, 李开宇, 等. 盐酸刻蚀制备铝合金超疏水表面的工艺及自清洁性研究[J]. 应用化工, 2019, 48(12): 2900-2904.

Peng H Q, Luo Z J, Li K Y, et al. Study on preparation process and self-cleaning performance of superhydrophobic aluminum surfaces fabricated by hydrochloric acid etching[J]. Applied Chemical Industry, 2019, 48(12):2900-2904 (in Chinese).

[3] Liu G Y, Yuan Y, Jiang Z, et al. Anti-frosting/anti-icing property of nano-ZnO superhydrophobic surface on Al alloy prepared by radio frequency magnetron sputtering[J]. Materials Research Express, 2020, 7(2): 026401.

[4] 李思奇, 刘晓为, 邱成军, 等. 用于固液界面减阻无氟超疏水表面制备新方法[J]. 哈尔滨工业大学学报, 2019,51(10): 152-156.

Li S Q, Liu X W, Qiu C J, et al. A new method for fluorine-free superhydrophobic surface used for drag-reduction at solid-liquid interface[J]. Journal of Harbin Institute of Technology, 2019, 51(10): 152-156 (in Chinese).

[5] 凡轶男. 超亲水复合不锈钢网的制备及其油水分离性能研究[D]. 徐州: 中国矿业大学, 2018.

[6] Xiao X Y, Xie W, Ye Z H. Preparation of corrosion-resisting superhydrophobic surface on aluminium substrate[J]. Surface Engineering, 2019, 35(5): 411-417.

[7] 蒋斌, 曾利兰, 梁涛, 等. 电沉积法制备316L不锈钢表面微纳结构超疏水涂层及其耐海水腐蚀性能[J]. 腐蚀与防护, 2018, 39(10): 747-751+757.

Jiang B, Zeng L L, Liang T, et al. Preparation of super-hydrophobic coating with micro-nano structure by electrodeposition and its corrosion resistance to seawater[J]. Corrosion and Protection, 2018, 39(10): 747-751+757 (in Chinese).

[8] 曹京宜, 张海永, 李佳欢, 等. 超疏水涂层在航空航天领域研究进展与应用[J]. 化学工程师, 2017, 31(1): 57-60.

Cao J Y, Zhang H Y, Li J H, et al. Research progress and application of super-hydrophobic coating in the areas of aircraft and aerospace[J]. Chemical Engineer, 2017, 31(1): 57-60 (in Chinese).

[9] 徐利云, 殷伟伦, 邓佳雯, 等. 超疏水棉织物的等离子体制备工艺及性能[J]. 东华大学学报(自然科学版), 2019,45(5): 650-657+694.

Xu L Y, Yin W L, Deng J W, et al. Plasma preparation process and properties of super-hydrophobic cotton fabric[J]. Journal of Donghua University(Natural Science),2019, 45(5): 650-657+694 (in Chinese).

[10] 林玮炜. 超疏水表面制备及其抗凝血性能研究[D]. 杭州: 浙江工业大学, 2010.

[11] 包晓慧. 刻蚀法制备SiC/Al复合材料超疏水/超疏油表面试验研究[D]. 焦作: 河南理工大学, 2016.

[12] 庄奥运. 基于气溶胶辅助化学气相沉积技术制备耐磨EP/PDMS超疏水涂层及其防覆冰性能研究[D]. 重庆:重庆大学, 2018.

[13] 余俊. 超疏水不锈钢网的制备及其油水分离的应用研究[D]. 武汉: 武汉工程大学, 2018.

[14] 代学玉, 汪永丽, 高兰玲. 化学沉积法制备超疏水表面的研究进展[J]. 山东化工, 2017, 46(18): 57-58.

Dai X Y, Wang Y L, Gao L L. Progress in preparation of the superhydrophobic surface by chemical deposition[J]. Shandong Chemical Industry, 2017, 46(18): 57-58 (in Chinese).

[15] Chen C, Hao L M, Chen C L. A fast electrodeposition method for fabrication of lanthanum superhydrophobic surface with hierarchical micro-nanostructures[J]. Colloids and Surfaces, 2012, 401: 1-7.

[16] She Z X, Li Q, Wang Z W, et al. Highly anticorrosion,self-cleaning superhydrophobic Ni-Co surface fabricated on AZ91D magnesium alloy[J]. Surface & Coatings Technology, 2014, 251: 7-14.

[17] Shirtcliffe N J, McHale G, Newton M I, et al. Wetting and wetting transitions on copper-based super-hydrophobic surfaces[J]. Langmuir, 2005, 21(3): 937-943.

[18] Geng W Y, Hu A M, Li M. Super-hydrophilicity to super-hydrophobicity transition of a surface with Ni micro-nano cones array[J]. Applied Surface Science, 2012, 263:821-824.

[19] Huang S Y, Hu Y W, Pan W. Relationship between the structure and hydrophobic performance of Ni-TiO2nanocomposite coatings by electrodeposition[J]. Surface & Coatings Technology, 2011, 205(13-14): 3872-3876.

[20] Zhao G C, Xue Y P, Huang Y F, et al. One-step electrodeposition of a self-cleaning and corrosion resistant Ni/WS2superhydrophobic surface[J]. RSC Advances, 2016,6(64): 59104-59112.

[21] 汪骥, 陈昌毅, 于鑫, 等. 纳米复合电沉积制备钢基超疏水表面工艺探究[J]. 哈尔滨工程大学学报, 2016, 37(5):660-665.

Wang J, Chen C Y, Yu X, et al. Preparation of a superhydrophobic surface on steel substrate by nanocomposite electrodeposition[J]. Journal of Harbin Engineering University, 2016, 37(5): 660-665 (in Chinese).

[22] Maharana H S, Katiyar P K, Mondal K. Structure dependent super-hydrophobic and corrosion resistant behavior of electrodeposited Ni-MoSe2-MWCNT coating[J]. Applied Surface Science, 2019, 478: 26-37.

[23] He Y, Sun W T, Wang S C, et al. An electrodeposited Ni-P-WS2coating with combined super-hydrophobicity and self-lubricating properties[J]. Electrochimica Acta, 2017,245: 872-882.

[24] 彭成章, 朱玲玲. 电沉积Ni-P/纳米Al2O3复合镀层的摩擦磨损与耐铝液侵蚀性能[J]. 中国有色金属学报, 2010, 20(6): 1177-1182.

Peng C Z, Zhu L L. Tribological properties and erosion resistance of electroplated Ni-P/nano-Al2O3composite coatings to aluminum liquid[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(6): 1177-1182 (in Chinese).

[25] Liang J S, Li D, Wang D Z, et al. Preparation of stable superhydrophobic fifilm on stainless steel substrate by a combined approach using electrodeposition and fluorinated modification[J]. Applied Surface Science, 2014, 293(28): 265-270.

[26] Yang Y, Cheng Y F. Mechanistic aspects of electrodeposition of Ni-Co-SiC composite nano-coating on carbon steel[J]. Electrochimica Acta, 2013, 109: 638-644.

[27] 苌清华, 陈春梅, 孟龙, 等. 电流密度对铝合金表面电镀Ni-SiC的影响[J]. 轻合金加工技术, 2011, 39(1): 43-46.

Chang Q H, Chen C M, Meng L, et al. Effect of current density to Ni-SiC electroplating of aluminum alloy[J]. Light Alloy Fabrication Technology, 2011, 39(1): 43-46 (in Chinese).

[28] 梁苗苗. 超疏水镁合金制备方法及其耐腐蚀性研究[D]. 太原: 太原理工大学, 2016.

[29] 吴洁, 余新泉, 张友法, 等. 铝合金表面构建超疏水性的化学改性机理[J]. 东南大学学报(自然科学版), 2011, 41(5): 1036-1041.

Wu J, Yu X Q, Zhang Y F, et al. Mechanism of chemical modification for fabricating superhydrophobic aluminum alloy[J]. Journal of Southeast University(Natural Science Edition), 2011, 41(5): 1036-1041 (in Chinese).

Effect of Current Density on Wettability of Superhydrophobic Ni-MoS2-Al2O3Composite Coating

TIAN Peipei1, NIU Zongwei1*, LIU Kefeng2, LI Li1, WANG Xu1, LIU Jian1

(1.College of Mechanical Engineering, Shandong University of Technology, Zibo 255049, China;2.Shengdao Petroleum Machinery Factory of Shengli Oilfield Jindao Industry Co. Ltd., Dongying 257231, China)

In order to solve the pitting corrosion problem of stainless steel in corrosive medium, superhydrophobic Ni-MoS2-Al2O3composite coating was prepared by composite electrodeposition on 304L stainless steels. The effects of different current density on the surface morphology, element content and wettability were explored and compared with that of pure nickel coating. The results showed that the nucleation process of nickel changed with the addition of MoS2and Al2O3particles, and the surface of the coating was composed of clusters of micro and nano spheres. The contact angle reached 159.6 ° at the current density of 8 A/dm2after the coating was modified by stearic acid ethanol solution. And the coating had good hydrophobicity, low adhesion and self-cleaning. The contents of MoS2and Al2O3particles in the coating were the highest, which were 5.6 % and 7.1 %, respectively.

composite electrodeposition; superhydrophobic surface; contact angle; current density

TG174.4

A

10.3969/j.issn.1001-3849.2021.10.003

2020-07-22

2020-10-21

田佩佩(1995—),女,硕士研究生,email:tpp15615633536@163.com

牛宗伟,email:niuzongwei@sdut.edu.cn

国家自然科学基金资助项目(51775321);山东省自然科学基金资助项目(ZR2015EM053);山东理工大学黄河三角洲研究院创新研究基金资助项目