二次电解着色法防紫铜色铝型材褪色工艺

黄允芳,蔡锡昌

二次电解着色法防紫铜色铝型材褪色工艺

黄允芳1*,蔡锡昌2

(1.江苏商贸职业学院,江苏 南通 226011; 2.精细化学品集团有限公司,浙江 台州 318020)

对紫铜色铝型材容易出现的诸多表面缺陷原因、两种防褪色工艺机理与存在缺点进行了分析。结果表明:通过试验与工业化应用实践,采用“二次电解着色法”工艺,既能有效地解决紫铜色铝型材褪色问题,又不会产生紫铜色膜裂、颜色失真等新问题。确定了工艺要点与应用条件,并且对“二次电解着色法”工艺的防褪色机理进行了研究。

铝型材;阳极氧化;电解着色;紫铜色

利用硫酸铜与硫酸组成的电解溶液对铝表面进行紫铜色电解着色的典型工艺条件:CuSO4.5H2O为25 g/L、H2SO4为5~6 g/L、pH为1.0~1.5、电流密度为0.3~0.8 A/dm2、室温[1]。但是,尽管对紫铜色铝阳极氧化膜作了良好封闭处理,紫铜色铝材的耐候性与耐腐蚀性还是不能满足室外应用的要求,使得紫铜色电解着色工艺在铝表面处理领域的实际应用甚少。近年来,紫铜色电泳铝型材作为一种新型建筑铝门窗材料,倍受市场欢迎,吸引着许多铝型材企业纷纷投入生产。然而,生产企业按常规电解着色电泳铝型材的模式生产,却常常会遇到许多问题,产品容易出现诸多表面缺陷,如起砂、褪色(色调偏离)、色带(颜色深浅不同)、膜裂等问题。这些表面缺陷中,褪色缺陷是紫铜色铝型材生产企业最为棘手的一个问题,是造成一些企业成品率低下、产品质量难上一个台阶的主要原因。

本文重点针对紫铜色铝型材褪色缺陷与两种防褪色工艺的缺点,深入研究“二次电解着色法”防褪色工艺的机理与应用[2],为紫铜色电泳铝型材的生产与研究提供实验参考。

1 表面缺陷原因分析

紫铜色电泳铝型材与其他一般的香槟色、古铜色、金黄色与黑色等电泳铝型材相比,产品之所以容易出现诸多表面缺陷,原因在于紫铜色电泳铝型材是采用单Cu盐电解着色。一般单Cu盐电解着色存在如下工艺缺点:

(1)电解着色槽液分散能力差;对电解着色极间距(工件着色面与着色槽对电极之间的距离)大小敏感,因而当大规格铝型材上的不同着色面投放在电解着色槽液中存在较大极间距差异时,就容易出现颜色深浅上差异。

(2)绑料导电接触要求高;相对于生产其他电解着色颜色,生产紫铜色则要求较大的导电接触面积与较高的导电接触压力,一旦稍有导电接触不良,会容易出现色浅、色偏等不良产品。

(3)对铝挤压基材的组织缺陷敏感;如果铝基材内部存在有粗晶缺陷,产品的粗晶缺陷不是减弱,反而被放大,变得格外明显。因而生产企业不得不采用“三合一”前处理工艺,该工艺虽能较好地避免产品外观的粗晶缺陷,但对铝基材表面原有的挤压“毛刺”、黏着牢固的颗粒物等难去除掉。

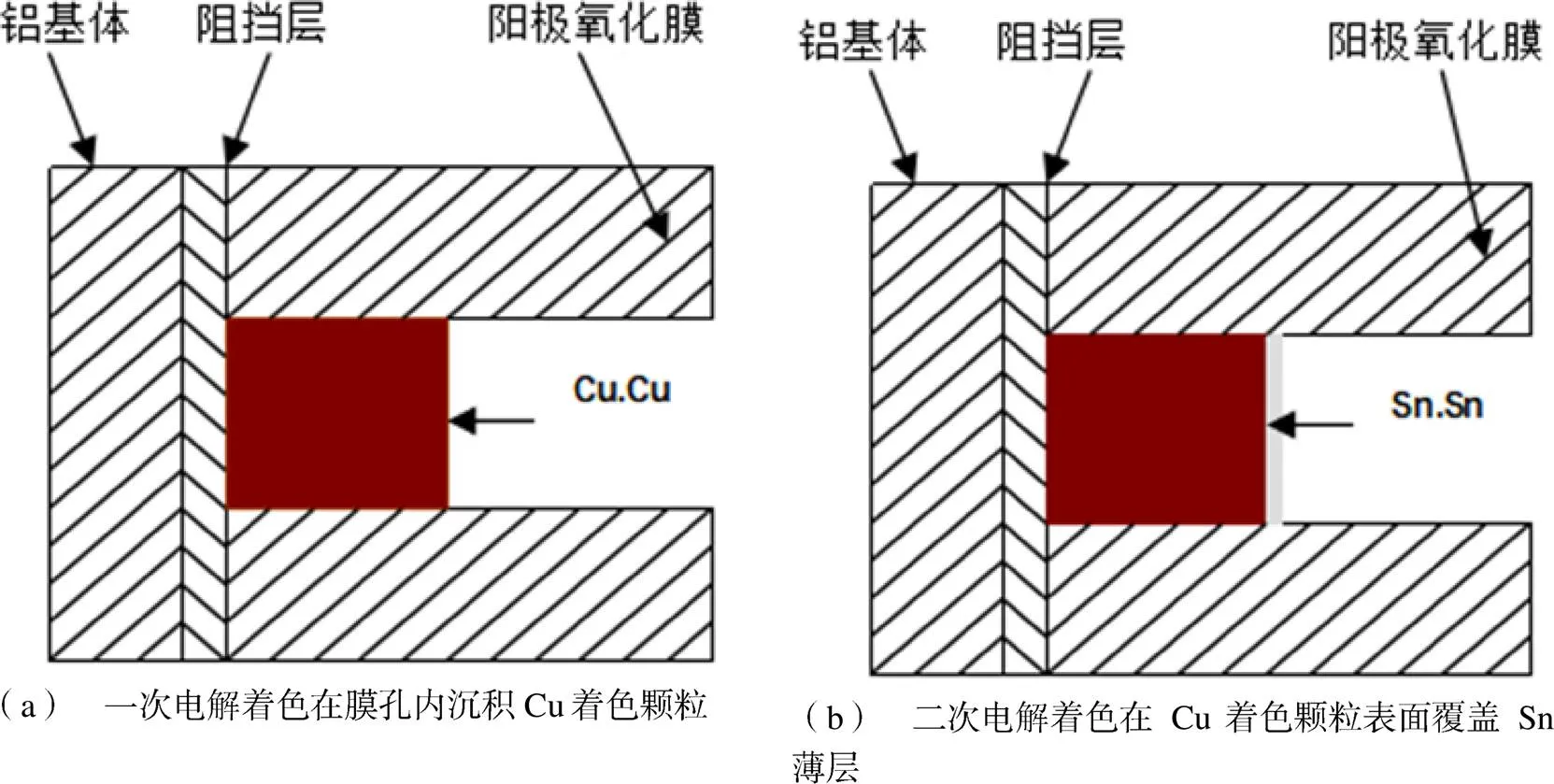

(4)电解着色在膜孔内沉积的Cu着色颗粒,有时沉积在阳极氧化膜的孔口[3],如不采取有效的保护措施,Cu着色颗粒很容易在电泳时发生阳极溶解反应而严重褪色,并且在电泳漆膜烘烤固化时,如果烘烤固化温度较高,或固化时间较长,或烘烤炉升温较快,又容易出现褪色加重现象。

2 两种防褪色工艺机理与存在缺点

2.1 “半封闭法”工艺

“半封闭法”工艺就是在单一Cu盐电解着色后进行半封闭处理,目的是在氧化膜孔内沉积的Cu着色颗粒表面覆盖一层封闭产物保护。对含镍含氟类常温封闭而言,封闭产物主要有AlOOH、Ni(OH)2和AlF3[4];对含锂含氟无镍类封闭而言,封闭产物主要有锂铝化合物与氟铝化合物[5]。采用“半封闭法”工艺的重点,是要考察所用的封闭剂是否具备良好的“柔韧性”。理想的封闭剂应该是:经半封闭后,在电泳时不会因封闭不够而出现褪色,也不会因过度封闭,使电泳漆膜难生成。另外,“半封闭法”工艺对较厚的紫铜色阳极氧化膜,过度封闭的后果还会引来膜裂缺陷。

目前国内生产企业较多把含镍无氟类中温封闭用作紫铜色专用半封闭槽,但仅有少数几种封闭“陈化”速度较慢的中温封闭剂比较适用于“半封闭法”防褪色工艺。较多品种封闭剂在使用过程中,既容易出现过封闭,使后道工序电泳膜难生成,又容易出现达不到半封闭程度,在后道电泳与烘烤工序中发生严重褪色现象,即很难把握封闭尺度。

2.2 “钝化法”工艺

“钝化法”工艺就是在铜盐电解着色后用高锰酸钾溶液进行一道钝化处理工序,目的是在氧化膜孔内Cu着色颗粒表面覆盖一层MnO2保护膜。铜与酸性高锰酸钾的反应,方程式见(1)式。

3Cu+8KMnO4=3Cu(MnO4)2+2MnO2↓+4H2O(1)

采用该工艺虽然不会引来膜裂缺陷,但必须在现有生产线上新添一个钝化槽与至少一个钝化后的水洗槽,因此,阳极氧化电泳生产线上允许添加2个以上槽组;同时新添槽组也影响对钝化槽液工艺参数的日常维护,钝化槽液多个工艺参数的正确控制又对最终紫铜色电泳铝型材产品的色调稳定性影响很大。因此,“钝化法”防褪色工艺存在缺点是:需增添槽组,有一定的改造费用,增添槽液维护麻烦。

3 “二次电解着色法”防褪色工艺与机理

3.1 工艺试验

3.1.1主要设备及电解液

阳极氧化膜制备采用GGD系列高频开关电源;一次与二次电解着色均采用DC/AC可控硅整流器;电泳漆膜制备采用桥式整流器;电泳漆膜烘烤采用DHG-9070A恒温干燥箱。

3.1.2工艺流程

6063铝型材试样→脱脂→水洗→碱洗→水洗→水洗→中和→阳极氧化→水洗→水洗→一次Cu盐电解着色→二次Sn盐电解着色→水洗→水洗→热纯水洗→高纯水洗→电泳→RO1循环水洗→RO2循环水洗→沥干→烘烤固化→冷却

3.1.3电解液

阳极氧化电解液主要成分为硫酸;一次电解着色的电解液主要成分为硫酸铜(Cu盐)、硫酸与添加剂;二次电解着色的电解液主要成分为硫酸亚锡(Sn盐)、硫酸与添加剂;电泳电解液主要成分为丙烯酸树脂、溶剂与中和剂。

3.2 结果及讨论

通过试验,确定“二次电解着色法”防褪色工艺有如下2个工艺要点:

(1)转换用补色程序进行第二次电解着色,同时控制好着色时间。在Sn盐槽内进行第二次电解着色,不能采用常规20~30 s的缓慢升压。提高升压速度,可有效缩小复杂铝型材各个表面上沉积Sn保护膜的厚度差。因此,二次电解着色操作应采用直接升压,即将常观着色操作转换成补色操作;因为二次电解着色操作的时间很短,着色时间波动对最终紫铜色铝型材的色调影响很大。

(2)对电泳漆膜烘烤的升温速度、固化温度及保温时间作适当调整。当烘烤炉升温速度太快时,会促进紫铜色褪色;对一般铝型材电解着色,电泳漆膜烘烤固化温度约180 ℃、保温30~40 min;而对紫铜色铝型材,为防止褪色,应适当降低烘烤固化温度,用适当延长漆膜滴干时间与烘烤固化保温时间给予弥补,以确保电泳漆膜的各项性能依然达到国家标准的质量要求。

通过工业化生产实践,“二次电解着色法”工艺选取的工艺参数见表1。

表1工艺参数

Tab.1 Technological parameters

3.3 防电泳褪色机理

“二次电解着色法”就是铝型材表面阳极氧化膜在用单Cu盐第一次进行电解着色,获得紫铜色氧化膜后,再用Sn盐或Sn-Ni混合盐(因镍属于一类污染物,极大多数生产企业目前完成由Sn-Ni混合盐向Sn盐工艺转换)进行第二次电解着色处理,使氧化膜孔内原先沉积的Cu着色颗粒表面再覆盖一层薄薄的Sn保护膜(见图1)。有该层Sn保护膜作保护,在电泳过程中膜孔内Cu着色颗粒就不会发生阳极溶解。

图1 防褪色机理示意图

在Sn盐槽液内进行第二次电解着色时,氧化膜孔内的沉积物主要是Sn,当Sn沉积物很薄时呈透明的仿钢色;单Cu盐电解着色的沉积物主要是Cu,较厚时呈现浓重的紫铜色。薄薄的Sn保护膜覆盖在浓重的紫铜色表面,几乎不会对原有紫铜色外观发生改变。但是如果Sn保护膜过厚,则Sn沉积物呈现透明性较差的香槟色或青铜色,这样的Sn保护膜覆盖在紫铜色上,就会使原有的紫铜色出现失真。因此,“二次电解着色法”防褪色工艺关键是既要保护好膜孔内Cu着色颗粒不发生电泳溶解,又要保留紫铜色原色调。

对一般的Sn盐电解着色而言,着色电压高低影响着颜色的均匀性。当着色电压低至约10 V时,通常仅仅在铝型材的外凸部位表面(即离着色槽对电极较近的部位)开始着色,而对铝型材的内凹处表面,通常仅在大于13 V时才开始着色,两种情况着色电压相差3 V。因此为了实现在复杂铝型材的所有表面获得一层厚度基本相同、又很薄的Sn保护膜,在Sn盐电解着色槽内进行第二次电解着色时,需控制着色时间不要太长,着色升压速度不要过慢。

4 结论

“二次电解着色法”防紫铜色铝型材褪色工艺与两种防褪色工艺相比,归纳起来有如下3个优点:

(1)国内一般的铝型材阳极氧化电泳生产线均有Sn盐电解着色槽组,不需要增添二次电解着色专用工艺槽,可以免去改造槽组的投资费用,与原Sn盐电解着色槽液的日常维护合并一起,既节省投资,又维护简单。

(2)Sn盐电解着色的颜色主要由Sn着色颗粒沉积在氧化膜孔内而产生,有较好的耐候性与耐腐蚀性,Sn与Cu两者相似,有良好的兼容性,因而使得薄薄的Sn保护膜既能较好地防止紫铜色褪色,又不会使原有的紫铜色出现颜色失真。

(3)“二次电解着色法”防褪色工艺的膜孔沉积物Sn,与“半封闭法”工艺的封闭产物相比,有更好的抗热裂塑性,即使对较厚的紫铜色阳极氧化膜(约≥12 μm),也不会在电泳漆膜烘烤固化时引发膜裂。

[1] Arthur W B. The technology of anodizing aluminium [M]. Modena: Interall SRL, 2000: 253.

[2] 蔡锡昌, 黄允芳, 姜华, 等. 铝合金型材紫铜色氧化膜褪色与裂纹问题的研究[J]. 电镀与精饰, 2014, (4): 22-24.

Cai X C, Huang Y F, Jiang H. Studies on the discoloration and cracking of the copper color oxidation films on aluminum alloy extrusions [J].Plating & Finishing, 2014, (4): 22-24 (in Chinese).

[3] 朱祖芳. 铝材表面处理[M]. 长沙: 中南大学出版社,2010: 89.

[4] 朱祖芳. 铝合金阳极氧化与表面处理技术(第二版)[M]. 北京: 化学工业出版社, 2010: 231

[5] 黄允芳, 蔡锡昌. 铝阳极氧化膜采用复合无镍封闭工艺的研究[J]. 电镀与精饰, 2017, (3): 4-8.

Huang Y F, Cai X C. Studies on the composite nickel-free sealing process for the anodic aluminum oxide film[J]. Plating & Finishing, 2017, (3): 4-8 (in Chinese).

Process of the Seconday Electrolytic Coloring Method to Prevent Copper Color Discoloration on Al Profile

HUANG Yunfang1*, CAI Xichang2

(1. Jiangsu Vocational College of Business, Nantong 226011, China;2. Fine Chemicals Group Ltd., Taizhou 318020, China)

The reasons for surface defects of copper-colored aluminum profiles, the mechanism of two anti-fading processes and their shortcomings were analyzed. The results show that the process of "secondary electrolytic coloring" can effectively solve the fading problem of copper aluminum profiles, and will not cause new problems such as copper film cracking and color distortion through experiment and industrial application practice. Key points of the process and application conditions were determined, and the mechanisms of the “secondary electrolytic coloring method” was also studied

aluminum profile; anodizing; electrolytic coloring; copper color

TQ153.6

A

10.3969/j.issn.1001-3849.2021.10.011

2020-06-21

2020-09-07

黄允芳, email: hyfcqr2008@126.com