FPSO系泊钢缆断丝松股成因分析及系泊方案改进

王德志,王俊荣,2*,宫浩男,朱魁星

(1.中国海洋大学工程学院,山东 青岛 266100;2.山东省海洋工程重点实验室,山东 青岛 266100)

浮式生产储卸油装置(Floating Production Storage and Offloading System/Unit,FPSO)是 集油气水处理、生活、发电、热站与原油外输于一体的极为复杂的生产装置[1]。近年来,随着技术的不断进步,FPSO的作业范围和作业能力都在不断地扩大和提高,已经成为面向不同水深、不同环境条件的海上油气开发的主流装备[2]。

系泊系统作为浮式平台最常用的定位系统,关乎浮式结构系统的安全和相关作业的可靠性。FPSO有多种系泊方式,包括外转塔式、内转塔式、软钢臂式和分布式,其中内转塔式单点系泊系统在环境条件恶劣的海域应用广泛,我国在南海服役的8艘FPSO均采用内转塔式单点系泊系统。然而,在国内外的使用过程中,FPSO系泊系统出现了各类故障,严重影响了油气生产。针对FPSO系泊系统失效问题,国内外学者进行了统计和分析。MA K T等[3]对2001—2011年全世界范围内的FPSO系泊系统故障进行了统计,指出系泊系统失效原因具有多样性,需要对系泊系统进行监测以及周期性检查和维修,此外,相关规范也需要不断完善。黄佳等[4]对中国南海单点系泊系统在服役过程中出现的故障进行了梳理,统计了南海服役的FPSO系泊系统由于台风、设计缺陷、建造及安装过程中的人为因素导致的转塔损伤,锚链磨损、断裂,钢缆松股、断丝,配重块破损、脱落,立管损坏等故障,给出了系泊系统改进方案建议。孙恪成等[5]结合中国南海和渤海的FPSO系泊系统情况对系泊系统故障原因进行了分析,指出老化在故障因素中占比最高,包括锚链腐蚀和钢丝绳、锚杆的长期退化,其次是安装、制造和材料以及疲劳引起的失效。董广河等[6]对南海某FPSO内转塔系泊系统的失效模式、主要风险因素等进行了分析,给出了系泊分析数据不足、设计分析方法不当、强度和腐蚀4种主要的失效模式,对该系统的设计和维护提出了相应的建议。FPSO内转塔单点系泊系统发生故障的原因多种多样,由于其作业环境条件极为复杂多变,很可能出现锚链磨损、断裂,钢缆断丝、松股,配重块脱落等故障,当浮体在极端海况下产生大幅慢漂运动时,悬链线式系泊系统很容易出现系泊缆悬浮段与躺底段过渡部分的频繁起落,这对于钢缆分段非常不利,除了对系泊系统进行监测以及周期性检修外,还有必要在设计阶段对系泊缆的运动特征展开分析,尽可能减少系泊缆的钢缆分段与海床的相互作用。

本文以南海某FPSO内转塔式单点系泊系统为原型,针对其服役期间在极端海况下出现钢缆断丝、松股的问题,从系泊缆运动特征角度采用数值模拟的方法展开研究。应用DeepC软件对系泊系统原始方案进行静力分析和耦合动力分析,并使用自编系泊缆静/动力分析程序作对比验证,发现极端海况下出现了系泊缆上部钢缆频繁触底和底部钢缆起落的现象,易引起钢缆的损伤。为此,本文通过调整系泊缆配置和预张力,给出改进方案,防止钢缆出现断丝、松股等问题。

1 FPSO内转塔式单点系泊系统介绍

1.1 FPSO及系泊系统概述

FPSO内转塔式单点系泊系统模型包括船体和系泊系统两部分,其作业水深为105 m。FPSO船体总长为262 m,型宽为46 m,型深为24.6 m,具体主尺度见表1。系泊系统由3组系泊缆组成,每组3根系泊缆,组与组之间夹角为120°,组内缆间夹角为5°,每根系泊缆由锚链和钢缆组成,其中1至6号系泊缆为长缆,7、8、9号系泊缆为短缆。图1为单根系泊缆的配置示意图,单缆具体参数见表2。在DeepC软件中建模时,在系泊缆与转塔连接处建立导缆孔模型,作为系泊缆的一个端点,另一个端点位于海底锚点处,耦合分析模型如图2所示。系泊缆的拖曳力系数和附加质量系数根据挪威船级社(Det Norske Veritas Germanischer Lloyd,DNV GL)规范OS E301[7]和法国船级社(Bureau Veritas,BV)规范NR 493[8]选取,具体见表3,其中Cdx、Cdy为切向和法向拖曳力系数,Cax、Cay为切向和法向附加质量系数。

表1 FPSO主尺度及主要参数

表2 系泊缆相关参数

表3 系泊缆水动力参数

图1 单根系泊缆配置示意图

图2 DeepC耦合分析模型

1.2 环境条件

根据该FPSO的作业海况报告,东侧环境条件更为恶劣,因此,选取东侧海况重点针对In-line和Between-line情况展开静力和动力分析,并增加一组风与浪、流存在夹角的工况。系泊系统布置和风、浪、流作用方向,以及In-line和Between-line的方向定义如图3所示,环境参数如表4所示。

图3 风、浪、流作用方向及系泊系统布置示意图

表4 环境条件参数

2 基本理论和方法

本节给出了FPSO及其系泊系统的分析方法,并对自编系泊缆程序采用的细长杆理论进行了简单介绍。为了更加真实地模拟FPSO及其系泊系统的动力响应特征,本文根据规范要求充分考虑了系统的阻尼、回复刚度、一阶和二阶波浪力、风、流载荷系数等参数。采用基于细长杆理论和有限元方法的自编系泊缆分析程序与DeepC软件结果进行对比验证,校验程序计算结果的准确性。通过自编系泊缆程序可以快速调节预张力,方便快捷地进行系泊缆配置优化,并获取单根系泊缆刚度曲线,提高系泊系统设计分析效率。

2.1 FPSO时域耦合动力分析方法

FPSO内转塔式单点系泊系统的时域耦合动力分析运动方程为[9]:

式中:mij为质量矩阵元素;Aij(∞)为频率趋向于无穷时的附加质量矩阵元素;γij为迟滞函数矩阵元素;Dij为线性阻尼矩阵元素;cij为回复刚度矩阵元素;为一阶波浪载荷;为二阶波浪载荷;Fwind,i为风载荷;Fcurr,i为流载荷;Fmooring,i为系泊系统载荷。其中,附加质量、迟滞函数、一阶波浪载荷、二阶波浪载荷由三维势流理论得到。线性阻尼由BV规范给出的计算公式得到,风、流载荷由石油公司国际海事论坛(Oil Companies International Marine Forum,简称OCIMF)给出的计算公式得到。

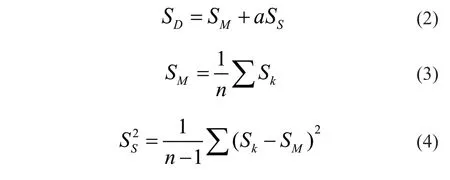

时域耦合动力计算响应预报根据BV规范进行,计算时每个工况选取5个不同的随机种子,得到5个不同的时历结果,每个时历结果计算时长为3 h,时间步长取0.1 s,将各时历结果进行统计分析,得到该工况下响应预报值,具体计算过程由式(2)至式(4)给出。

式中:SD为响应预报值;Sk为某一随机种子下响应的最大值;n为随机种子数,此处取5;SM为各随机种子下响应最值的平均;SS为各随机种子下响应最值的标准差;a为系数,当n=5时,a取0.6。

2.2 风、流载荷计算方法

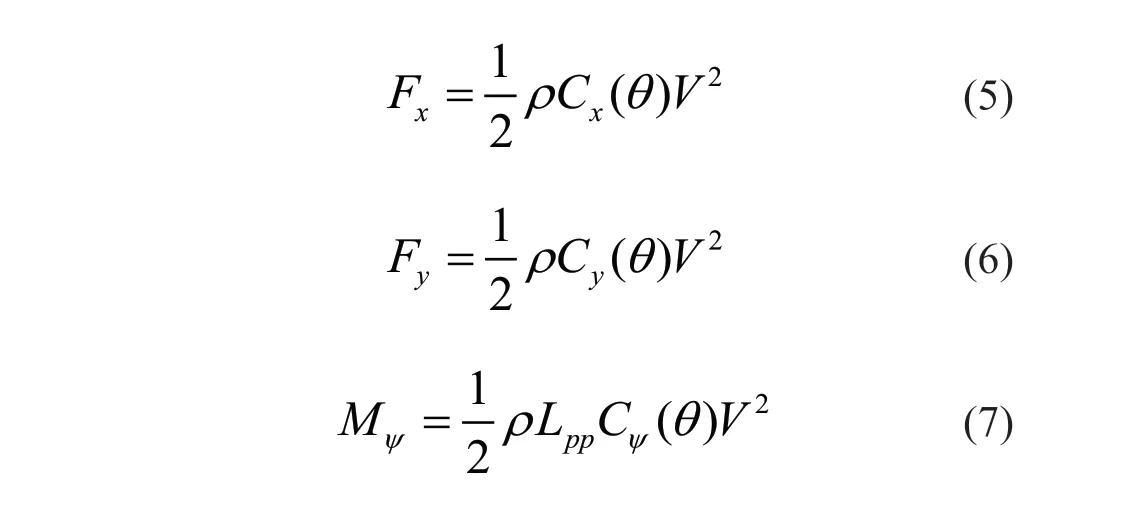

作用在FPSO上的风、流载荷可以表示为载荷系数与风、流速度平方的乘积的形式,风、流载荷系数可以通过风洞(或水池)模型实验得到,对于油轮形状的结构物,风、流载荷系数可由OCIMF-MEG4[10]给出的图表得到。根据BV规范,FPSO受到的纵向力、横向力和艏摇力矩可以表示为:

式中:Fx为纵向力;Fy为横向力;Mψ为艏摇力矩;Cx、Cy、Cψ为与Fx、Fy、Mψ对应的风或流载荷系数;ρ为空气或海水的密度;Lpp为垂线间长;V、θ为风或流的相对速度和入射方向。

2.3 系泊缆细长杆理论

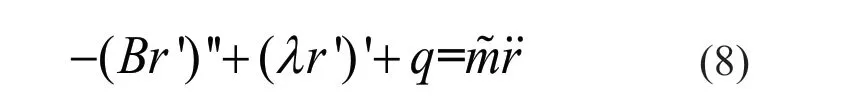

采用细长杆模型,应用有限元方法,编写单根系泊缆静力和动力分析程序,图4为细长杆模型及其坐标系示意图。

图4 细长杆模型及其坐标系示意图

细长杆模型[11-12]可以承受水下的各种载荷,其运动方程可以写为:

控制方程为:

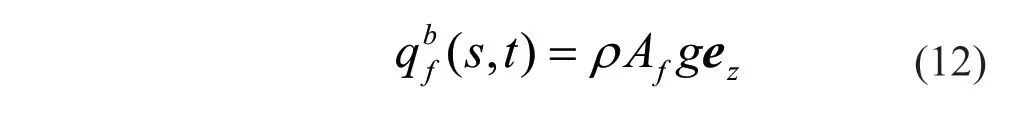

式中:r为细长杆中心线空间坐标;s为弧长;t为时间;B为弯曲刚度;λ=T-Br,r为拉格朗日乘子;m~为细长杆单位长度的质量;T为张力;AE为轴向刚度;q为外界载荷,主要包括重力qg、浮力和水动力载荷。其中,重力qg可表示为:

式中:g为重力加速度;ez为全局坐标系Z轴方向的单位矢量。

式中:ρ为海水的密度;Af为细长杆的等效截面积;Pf为截面中心处的静水压强。

式中:CM和CD分别为附加质量系数和拖曳力系数,可参考规范选取,下标n和t表示杆轴线法向和切向的分量;vf和af为流体质点的速度和加速度,(vf-r·)和(af-r··)为流体质点与细长杆的相对速度和加速度;Df为细长杆截面的等效直径;Nf、Tf为转换矩阵,可将速度和加速度分解为相对于杆轴线法向和切向的分量。

3 原系泊方案校核与评估

3.1 原系泊方案的位移—回复力曲线分析

静力分析针对In-line和Between-line情况得到FPSO单点系泊系统的位移—回复力刚度曲线,如图5所示,其中水平偏移指转塔的水平位移,水平回复力指系泊缆相对于转塔偏移方向的水平回复力。从图中可以发现系泊系统的刚度曲线整体呈非线性特征,In-line方向的刚度较Between-line方向大。

图5 系泊系统位移—回复力曲线

3.2 原系泊系统时域耦合动力分析与校核

FPSO单点系泊系统的整体时域耦合动力分析采用DeepC软件进行,相关的水动力参数由HydroD/Wadam软件计算得到,整体时域耦合动力分析考虑了风、浪、流的联合作用。根据表5的计算结果可知,最大张力出现在工况2,张力值为6284 kN,安全系数为2.51,满足规范要求;最大偏移为28.1 m,出现在工况3,满足设计转塔偏移要求。该FPSO在实际服役过程中,出现了较严重的钢缆断丝、松股的故障,而且该故障主要出现在上部钢缆的末端,因此,本文将对上部钢缆末端的触底情况和底部钢缆首端的起落情况做进一步动力分析。

表5 整体时域耦合动力计算结果

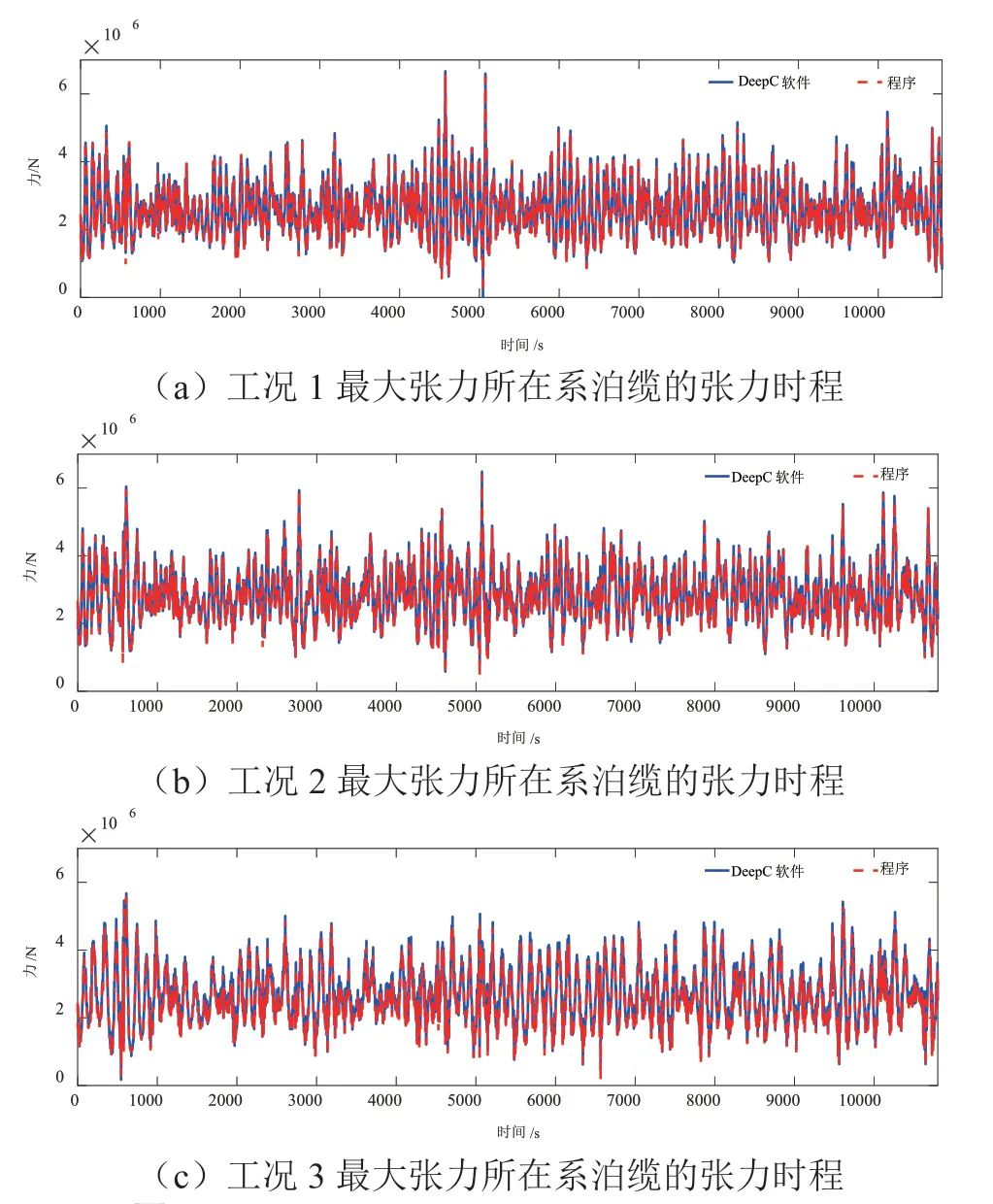

3.3 单缆动力分析程序验证与钢缆触底、起落现象分析

单缆分析程序用于和DeepC计算结果作对比验证以及辅助优化系泊缆配置。根据DeepC结果提取转塔位移作为单缆程序的强迫运动输入,分析上部钢缆末端的触底情况和底部钢缆首端的起落情况,分析过程以某一随机种子下的结果为例。图6为单缆程序与DeepC系泊缆最大张力结果的时历对比,二者结果一致,说明单缆程序计算结果具有较高的准确性。

图6 最大张力所在系泊缆的张力时程

研究系泊缆上部钢缆触底和底部钢缆起落情况,选取2、3、6号系泊缆为重点关注对象,得到节点的运动情况。如图7和图8所示,2、3、6号系泊缆上部钢缆末端节点出现了触底情况,在工况2下,6号系泊缆上部钢缆末端节点频繁触底。此外,2、3号系泊缆底部钢缆首端节点会出现抬起的情况。

图7 系泊缆#2、#3、#6上部钢缆末端节点Z向位移

图8 系泊缆#2、#3底部钢缆首端节点Z向位置变化

上部钢缆末端触底时,在触地点附近会产生弯曲和挤压,导致钢丝受力不均,受拉侧钢丝受力较大,容易出现断丝的情况,触底时的局部挤压,也容易造成钢缆松股,此外,钢缆起落过程中与海底产生摩擦,也可能导致钢缆出现断丝、松股的问题,进而影响系泊系统的性能。因此,有必要对系泊缆配置进行调整,避免出现上部钢缆触底和底部钢缆起落的情况。

4 系泊方案改进与性能验证

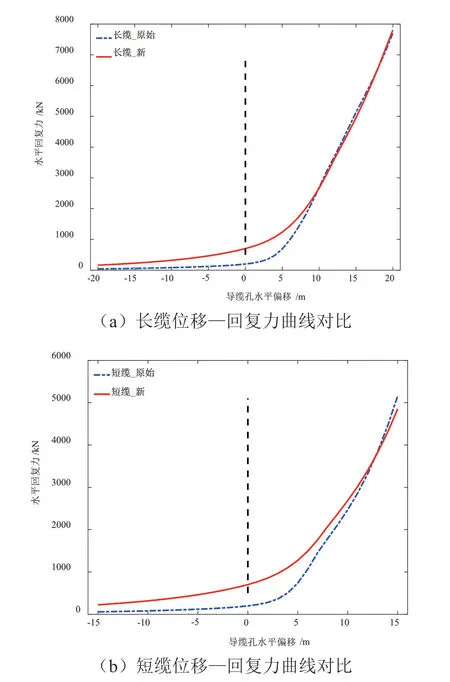

4.1 系泊缆配置改进方案及位移—回复力曲线

为避免出现上部钢缆末端触底和底部钢缆首端抬起的情况,调整系泊缆分段长度,将上部钢缆分段由锚链分段UCS3延长替换,再将底部钢缆分段缩短,缩短长度由锚链分段UCS1补充。调整后的系泊缆示意图如图9所示,各分段的长度如表6所示。

图9 新方案单根系泊缆配置示意图

表6 新方案系泊缆长度

为保证系泊系统在极端海况下的定位性能以及不会出现过度松弛的状态,在调整系泊缆分段长度时使调整后的单缆位移—回复力刚度曲线在转塔水平偏移距离较大时与原始单缆具有较高的一致性,此时系泊缆的预张力也适当增加。图10给出了单根系泊缆的位移—回复力刚度曲线。当系泊缆顶端水平位移较小或为负时,调整后长缆和短缆的刚度均大于原始方案的刚度,使得系泊缆在极端松弛状态下还具备足够的张力(以长缆为例,顶部位移为-20 m时,原始方案张力为40.8 kN,新方案张力为162.8 kN),避免系泊缆在极端情况下处于过度松弛的不利受力状态。

图10 单缆位移—回复力曲线对比

系泊系统优化调整前后的整体位移—回复力刚度曲线如图11所示,调整前后In-Line和Between-Line下的水平刚度与原始设计方案总体相近,限位能力相当。

图11 系泊系统位移—回复力曲线对比

4.2 改进方案动力分析与性能验证

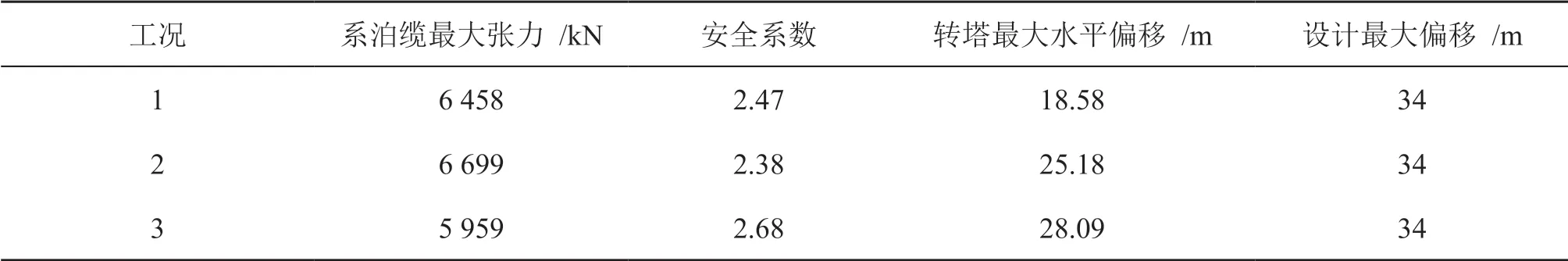

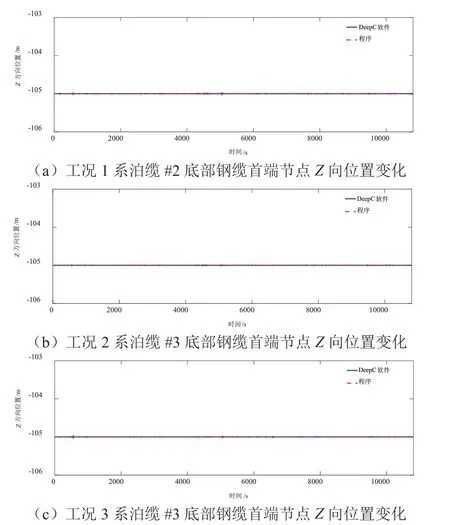

对改进后的系泊系统进行时域耦合动力分析,并得到导缆孔处的运动响应,对单缆进行强迫运动分析。整体动力分析结果如表7所示,最大系泊缆张力出现在工况2,张力值为6699 kN,安全系数为2.38,大于1.67,满足规范要求;最大转塔水平偏移为28.09 m,出现在工况3,满足设计转塔偏移要求。系泊缆最大张力时程曲线如图12所示。由于上部钢缆UWS完全由锚链分段UCS3替换,因此不会再出现因上部钢缆末端触底,而导致的断丝、松股问题。底部钢缆长度由原来的500 m缩短为400 m,动力分析结果显示其首端节点未抬起,见图13。

表7 改进方案动力分析结果

图12 新方案最大张力所在系泊缆的张力时程

图13 新方案系泊缆#2、#3底部钢缆首端节点Z向位置变化

系泊系统调整后预张力增大,可以避免运动过程中系泊缆频繁处于过度松弛的状态。以工况2下相对松弛的6号系泊缆为例,时历曲线如图14所示,原始方案下6号系泊缆顶端张力频繁出现张力接近为0的情况,导致张力幅度变化剧烈;系泊缆调整后顶端张力过度松弛的情况显著减少,有利于避免钢缆松股以及张力变化剧烈导致的疲劳问题。

图14 改进前后工况2系泊缆#6顶端张力

5 结 论

本文针对南海某FPSO单点系泊系统出现钢缆断丝、松股的问题,通过商业软件和自编程序从系泊缆运动特征的角度展开研究,提出了系泊缆改进方案,避免了钢缆反复触底、起落以及张力过小导致的系泊缆过度松弛问题,新方案系泊系统位移—回复力曲线与原始设计相近,限位能力相当,时域耦合动力分析结果证实了极端海况下系泊缆最大张力和转塔最大水平偏移满足规范和设计要求。系泊方案设计往往要考虑多种因素,本文从系泊缆运动特征的角度给出了改进方案,此外还有必要兼顾疲劳和经济性等因素,进行综合性分析。