基于交流电磁场技术的加氢裂化装置检测研究

胡 栋 李杜伟 翟永军 陆 斌 陈增江

(泰安市特种设备检验研究院)

0 引言

加氢裂化装置是石油炼化工艺中的关键设备[1],在高温、临氢及其他介质的影响下,易产生腐蚀及开裂。为了提高其耐腐蚀性能,加氢裂化装置主要承压部件多采用奥氏体不锈钢或奥氏体不锈钢衬里,但其在苛刻条件下长期工作仍无法避免产生缺陷。奥氏体不锈钢不具有导磁性,通常采用渗透技术对其进行检测,但渗透技术基于毛细孔效应,只能进行开口型缺陷检测,并无法对缺陷进行准确定性和定量,在检测贯穿性裂纹时,容易产生漏检和误判。

交流电磁场技术是基于电磁感应原理,在导电体表面感应出均匀的交变电流,均流场会在工件的不连续部位产生扰动,造成空间磁场畸变,并在缺陷的纵向和深度方向端点处产生规律性特征,利用磁阻传感器获取空间磁场信号并进行处理,可实现缺陷的长度与深度定量。交流电磁场技术检测效果受材料磁导率和电导率影响,一般情况下,磁导率越低,检测效果越好,因此可应用于不锈钢材料的检测中;其次,交流电磁场检于测信号是基于空间磁场的变化的连续信号,在沿不锈钢焊缝及不锈钢堆焊焊道检测时,受焊缝及堆焊层不连续干扰较小。本文通过制备不锈钢焊接试板及堆焊层试块模拟加氢裂化装置,开展交流电磁场检测研究,讨论定性定量检测的精度及可行性。

1 加氢裂化装置工艺流程及损伤模式

加氢裂化装置是将重油转化成为轻油的工艺装置[2],对原料油的适应性较强,可加工直镏柴油、催化裂化循环油、焦化镏出油,也可用于脱沥青重残油生产汽油、航空煤油和低凝固点柴油,生产方案比较灵活,可根据不同季节要求来改变生产方案。加氢裂化装置[3]操作压力为8~20 MPa,操作温度为380~450 ℃,以硅酸铝、氟化铝为担体,原料油经过滤、脱水后进入缓冲罐,由高压泵升压后与氢气混合进入换热器,然后进入加热炉预热,预热后从反应器顶部进入,在反应器内反应完成后从底部排出,经与新鲜原料、循环氢加热后进入空冷器冷却,通过高压分离器来实现油、油气和氢气的分离过程,生成油通过分馏塔、汽提塔、脱丁烷塔分流后得到汽油、柴油等产品。

加氢裂化装置在高温高压环境下工作,介质包含氢气、硫化氢和烃类等,损伤形态主要包括材质劣化、腐蚀减薄和环境开裂[4]。其中材质劣化形式包括珠光体球化、石墨化、蠕变、脱碳,腐蚀减薄包括高温硫腐蚀、高温环烷酸腐蚀、高温硫化氢腐蚀等,环境开裂主要包括硫酸应力腐蚀开裂和氢致开裂,其中氢致开裂从热壁加氢裂化装置堆焊层表面向内部扩展,这也是加氢裂化装置的主要损伤模式。

2 交流电磁场(ACFM)检测技术

2.1 交流电磁场检测原理

根据电磁感应原理[5],对交流电磁场激励探头施加交流电后,在工件表面感应出均匀交变电流,在无缺陷或远离缺陷处,感应磁场未产生较大变化,当探头从缺陷位置经过时,由于缺陷处空间不连续导致电阻率发生变化,感应电流从缺陷的两边和底部(对开口型缺陷)或顶部(对近表面非开口型缺陷)绕过,引起表面磁场扰动。

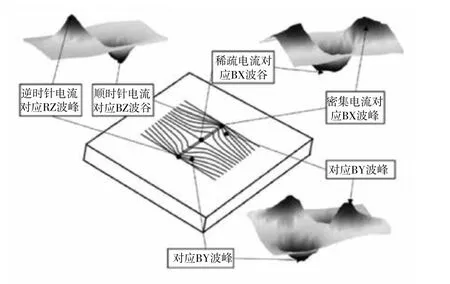

图1 交流电磁场检测原理

将空间磁场在笛卡尔坐标系中分解,可以得到磁通密度在三个维度上的分量,其中平行于电流方向的分量为By,沿表面垂直于电流方向的分量为Bx,垂直于工件表面的分量为Bz。在缺陷部位,电流发生绕行,流经缺陷的电流密度减小,感应磁场的磁通密度将出现极小(表面开口型)或极大值(非表面开口型),因此Bx具备单谷或单峰特征;而流经缺陷两端的电流密度增大,缺陷两端的磁通密度将处于极大值,根据右手定则,缺陷两端点的相位会发生180°变化,因此Bz具备类正弦信号特征;By的数量级较小,在不需要特殊处理下,可不用于缺陷的判定。

2.2 集肤效应

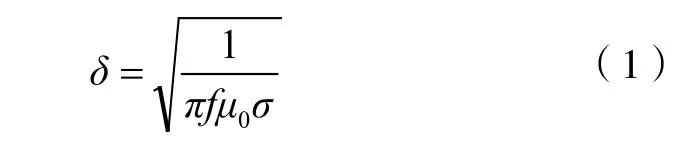

感应电流在导体内通常沿表面流动,这种现象为集肤效应[6],集肤层厚度由式(1)确定:

由式(1)可知,集肤层厚度与材料的磁导率、电导率及电流频率有关。材料的磁导率、电导率是材料的固有属性,由被检测对象决定,因此,可通过降低频率增大集肤层厚度,集肤层厚度增大有利于近表面非开口型缺陷的检出。

2.3 ACFM缺陷检测模型

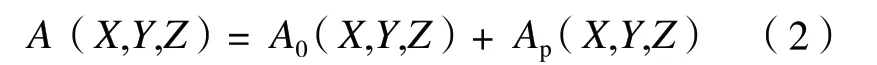

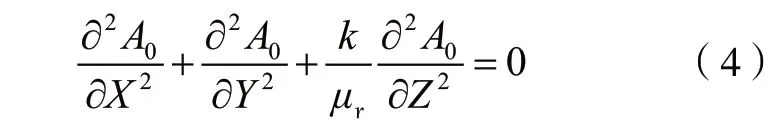

缺陷引起的电磁场扰动包含两部分[7]:

式中:A0(X,Y,Z)——检测电流感应的矢量势函数;

Ap(X,Y,Z)——缺陷引起的电场扰动感应的矢量势函数。

根据电磁感应,矢量势函数A0(X,Y,Z)和Ap(X,Y,Z)都满足Laplace方程[8]:

其中,A0(X,Y,Z)满足无缺陷时的边界条件为:

Ap(X,Y,Z)满足含缺陷状态时的边界条件为:

式中:c——缺陷宽度。

3 实验设计及结果分析

3.1 实验设计

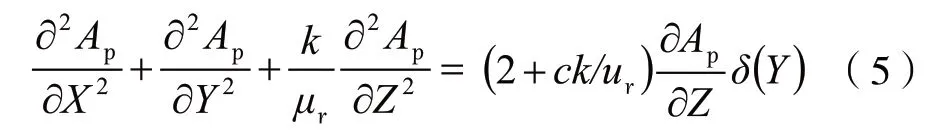

模拟石油裂化装置,制备了奥氏体不锈钢焊缝及奥氏体不锈钢堆焊层试块,以纵向刻槽模拟裂纹缺陷,不锈钢焊缝试块从焊缝背面刻槽,槽深分别为3 mm和5 mm,长度分别为10 mm和15 mm,奥氏体不锈钢堆焊层试块从覆层侧加工开口型槽,槽深为3 mm,长度为10 mm,试块及模拟缺陷参数如表1所示。

表1 试块及缺陷参数

3.2 结果分析

实验采用1 kHz频率探头沿焊道进行检测。

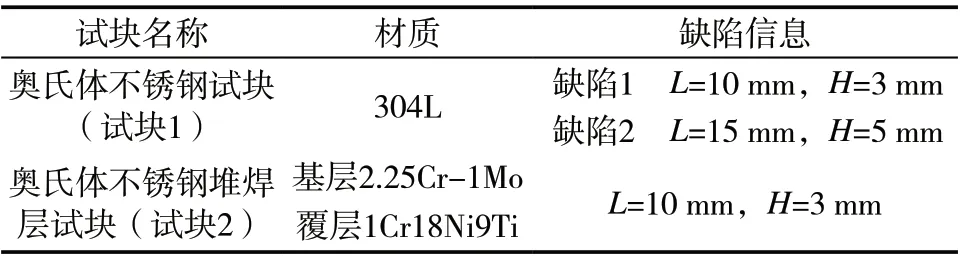

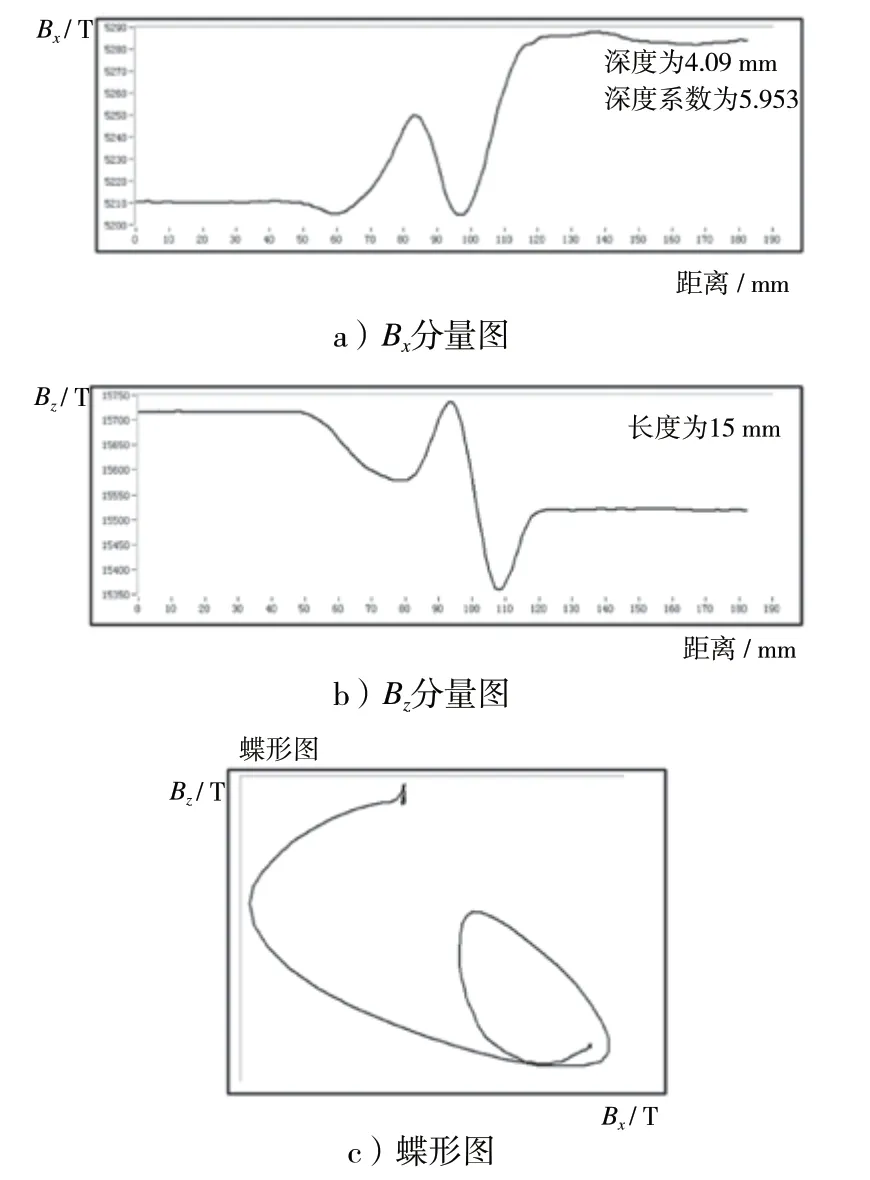

以试块1焊缝背面为检测面,模拟不锈钢焊缝开口型裂纹进行检测,缺陷1和缺陷2的检测结果如图2、图3所示。

图2 缺陷1焊缝背面检测结果

图3 缺陷2焊缝背面检测结果

检测结果图中,Bx和Bz分量图中横坐标代表距离,纵坐标为磁感应强度,蝶形图为Bx,Bz的关联图,横坐标为Bx磁感应强度,纵坐标为Bz磁感应强度。

图2 a)中 基值(无缺陷处的磁感应强度值)约为5 200 T,图2 b)中Bz基值约为15 550 T,以缺陷1深度(3 mm)为基准深度进行标定,确定的深度系数为5.953,基于该深度系数对缺陷2深度进行测量,测得深度为4.09 mm,与实际深度5 mm相比,偏差约为1 mm,两缺陷的Bx图均有明显谷状特征,谷值相对基值降低约50 T,Bz分量有明显极值,极值信号相位相反,相对基值上下约200 T,代表缺陷端点特征,两缺陷测得长度与实际相同,软件长度可精确到毫米,故偏差在5%以内,蝶形图具备闭环特征。

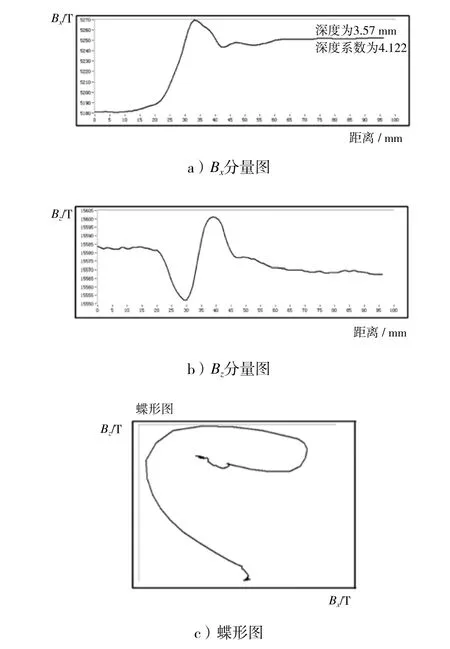

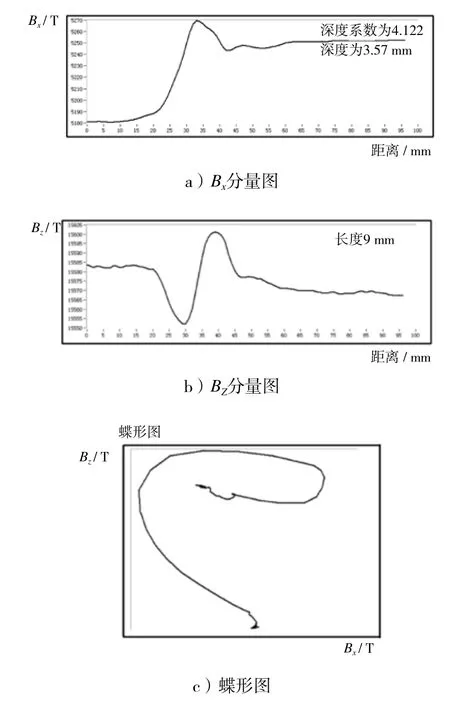

以试块1焊缝表面为检测面,模拟不锈钢焊缝非开口型裂纹进行检测,缺陷1和缺陷2的检测结果如图4,图5所示。

图4 缺陷1焊缝正面检测结果

图5 缺陷2焊缝正面检测结果

模拟近表面非开口型缺陷进行检测时,缺陷1的Bx,Bz均未表现出明显特征,蝶形图未具备闭环特征,考虑原因为集肤效应导致的有效检测深度不足;缺陷 2 的Bx具备明显峰状特征,Bz基值约为15 580 T,缺陷端点具备明显极值特征,相对基值上下约30 T,蝶形图未具备闭环特征。

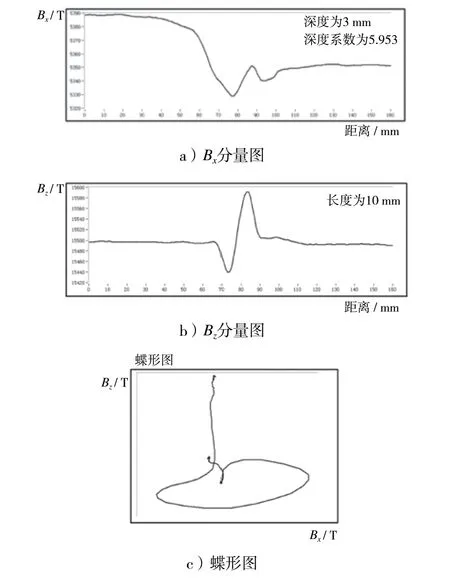

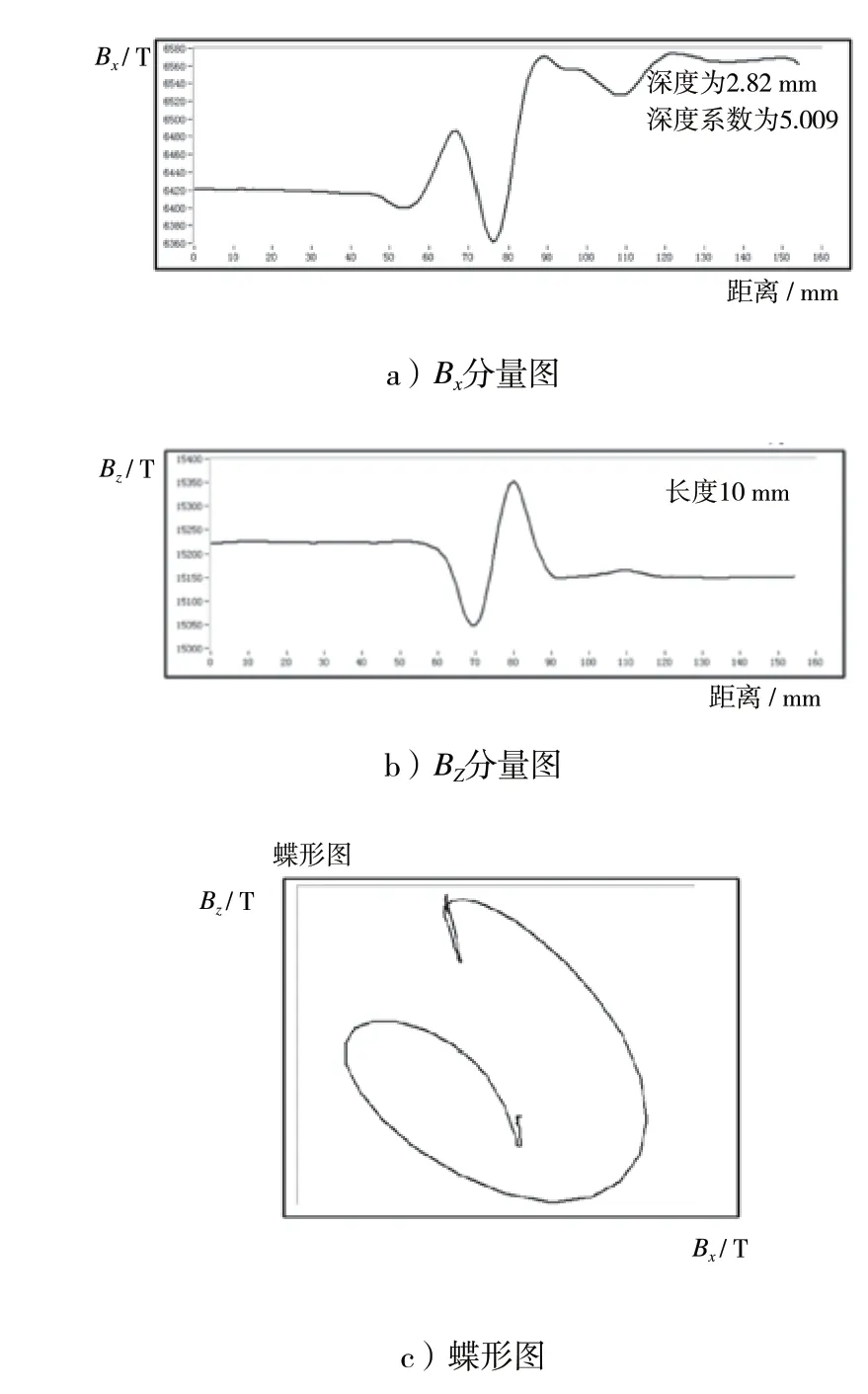

试块2的检测结果如图6所示。

图6 试块2正面检测结果

模拟堆焊层开口缺陷进行检测时,Bx具备谷型特征。Bz具备类正弦特征,基值约为15 150 T,极值点相对基值上下约100 T,蝶形图有闭环趋势,但受Bx缺陷后端信号影响,未形成有效闭环。长度测量值为10 mm,与实际值相同,由于深度无标定参考,无法进行测量,通过该缺陷确定的深度系数为5.009。

5 结论

(1)采用交流电磁场检测技术能够实现加氢裂化装置不锈钢焊缝及不锈钢衬里检测及定量。

(2)对于表面开口型缺陷,蝶形图具有闭环特征,因此灵敏度不受信号幅值影响,灵敏度较高。

(3)对于近表面非开口型缺陷,蝶形图不具有闭环特征,信号判定依赖于Bx和Bz的幅值,幅值随深度增加而减小,因此缺陷埋深越深,灵敏度越低,埋深超过5 mm时,缺陷无法检出。

(4)交流电磁场长度的定量较为准确,偏差约在5%以内,偏差主要受限于编码器精度,深度定量需以已知深度缺陷标定,受限于材料表面各点磁感应强度基值不同,深度定量存在较大偏差。