液化天然气接收站承压设备检验现状及法规标准探讨

贺永利 段志祥 陈 辉 李文波

(1.中石油江苏液化天然气有限公司 2.中国特种设备检测研究院)

0 引言

液化天然气(LNG)接收站具有LNG接卸、储存和气化等主要功能,在民用天然气和工业用天然气行业中占据了重要地位[1]。近年来,国内投用的接收站承压设备陆续达到检验期限,也相继进行了定期检验。本文对目前国内LNG接收站承压设备检验现状进行了综述,对检验、检测方法进行了分析,并对LNG接收站承压设备检验方面的法规、标准提出了相关建议。

1 LNG接收站承压设备检验方式

1.1 停机检验

LNG接收站的压力容器及压力管道后停车期间可按照特种设备安全技术规范(TSG)文件规定进行检验。具体检验方法和要求应按照TSG 21—2016《固定式压力容器安全技术监察规程》[2]和TSG D7005—2018《压力管道定期检验规则——工业管道》[3]标准要求。容器检验必检项目一般包括宏观检验、测厚及表面无损检测;管道必检项目一般包括宏观检验、测厚,首次检验时则需进行埋藏缺陷检测。

1.2 非停机检验

按 照TSG 21—2016及TSG D7005—2018规 范,承压设备的定期检验一般为停车检验。在线检验需采用基于风险的检验(RBI)。接收站一般都是城市的主要用气来源,如果停产将对城市的正常生产、生活造成较大影响。LNG接收站的装置大部分为深冷设备,如果为了达到检验条件大面积拆除保冷层,在不停机状态下,设备内介质吸热气化,导致压力升高,将会产生较大安全隐患[4];而且即使拆除保冷层,因为设备外壁温度极低,很快就会被冰层覆盖,常规的磁粉(MT)、渗透(PT)、超声波(UT)、射线(RT)检测方法也基本无法实施。

因此,需要对LNG接收站承压设备的基于风险检验技术进行研究讨论,并对LNG接收站承压设备不停机检验所需要的主要检验检测技术的适用性进行分析。

2 LNG接收站承压设备可用检测方法分析

2.1 目视检测

目视检测一般应进行结构检查、外观检查(尤其是保温/冷层检查)、尺寸检查,从而确认设备是否符合安全运行的要求。检测内容一般包含:(1)检查设备本体、对接焊缝和接管角焊缝等部位(必要时借助放大镜),是否存在裂纹、变形或其他缺陷;(2)检查设备表面的腐蚀和机械损伤情况;(3)检查排放装置的设置和使用情况;(4)检查安全联锁装置等。

2.2 红外热成像检测

采用红外热成像仪扫描承压设备,重点扫查焊缝、接管、阀门、法兰等易泄漏部位,找出温差异常部位。如果存在温差异常,则需判断温差异常的位置和范围,并结合热红外成像图对温差形成的原因进行分析。红外热成像检测目前尚未有相应的国家标准,但其测试结果可作为目视检测的重要补充。红外热成像技术可定性分析设备的保温性能和介质的泄漏情况[5]。

2.3 真空度测量

该方法主要针对夹套式低温压力容器备。若在低温压力容器夹层上安装真空测试装置,可对其进行真空度检测,并按照TSG 21—2016第8.5.13条进行绝热性能评定。

2.4 脉冲涡流检测

脉冲涡流检测仪能检测带有保温/冷层或防腐层的钢质管道或钢板的腐蚀进行情况,该方法适用于大面积腐蚀检测,对单个小腐蚀进行检测则较为困难[6],也可用于接收站LNG承压设备不拆保冷层时的在线测厚。

2.5 电磁超声测厚

电磁超声测厚原理是利用电磁耦合方法激励和接收超声波,从而确定设备的壁厚。相比常规测厚技术,电磁超声测厚技术的最大优势是不需要耦合,且可以实现非接触测量,不需要去除被测物体表面的油漆层,不需要对表面进行打磨处理,检测效率和精度都较高。

对于深冷低温设备,由于拆除保冷材料后其外壁会很快结霜或结冰,常规探头与被测材料之间无法有效耦合,无法进行壁厚测量。但采用电磁超声测厚技术测厚时,就不需要耦合,即使设备外壁结霜,简单擦拭外壁后即可进行测量。

2.6 瞬变电磁测厚(TEM)

瞬变电磁测厚原理是使用不接地或接地线源向地面发送预脉冲磁场,并使用线圈或接地电极观察二次涡流磁场或电场。二次涡流场激励接收线圈中测得的电动势即瞬态响应。金属管体和防腐层以及周围环境的电磁特性明显不同,并且在归一化脉冲瞬态响应曲线上存在明显的时间可分性。在限定的瞬态响应范围内,通过反演模拟确定瞬态时间常数,获得待测管段的壁厚。采用瞬变电磁法,能实现带保温/冷层压力管道的壁厚检测[7]。

但瞬变电磁法测定的壁厚值是一定范围内的平均壁厚,不能判断壁厚的减薄区域位于内壁还是外壁,也很难分辨面积较小的腐蚀[8]。

2.7 数字射线(DR)检测

数字射线系统的工作原理是将射线检测单元排列成阵列,即线阵探测器 (LDA),LDA成像系统直接与图像采集卡组合,将获取的模拟图像发送到捕获卡进行A/D转换,然后发送到计算机进行图像后处理。DR检测的优点为:(1)获取质量信息的周期短;(2)成本低;(3)缺陷检出率高;(4)测试结果可以无线传输,存储成本小,可对带保温/冷层不停机状态下的管道进行检测。研究表明,与射线照相胶片检查相比,X射线数字成像用于检测带有保温/冷层管道的缺陷时,具有较强的穿透能力和更高的检测效率[9-10]。

采用DR检测对LNG接收站低温管道实施不停机的在线检验,可以隔着绝热层很好地反应管道内外部腐蚀信息,能够有效地解决LNG 接收站低温管道不能停机检验的难题。对于站内气态管道,DR检测可以有效地检测出圆形、条形、未熔合、未焊透缺陷,较为有效地检测出咬边缺陷,但对裂纹类缺陷不敏感。对于站内低温液态管道,DR可以有效地检测出未焊透缺陷,DN200 mm以下规格管道中的圆形缺陷、条形缺陷均和未熔合缺陷;对裂纹、错边及咬边类缺陷的检测有效性较差,检测时需要其他技术手段辅助[11]。

3 基于风险的检验

结合LNG装置系统的工艺、介质及运行情况,分析了LNG接收站承压设备潜在的损伤机理,进行风险定量计算,得出评估单元的失效可能性、失效后果以及风险等级。根据设备损伤机理和风险等级来制定检验策略。

3.1 风险源辨识

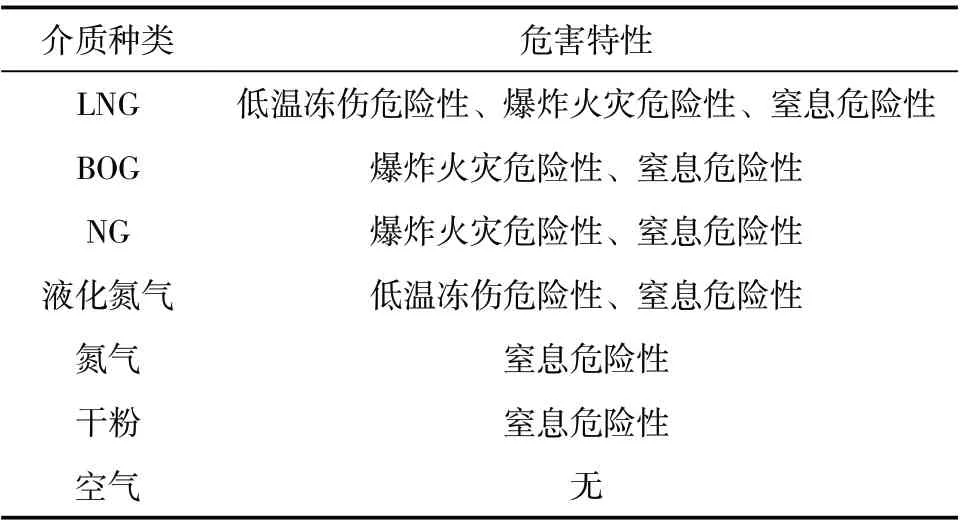

LNG接收站中的主要介质为LNG,其中主要成分是甲烷。LNG温度为-163 ℃左右,在其降温液化时已有效去除了各种杂质及水分,无明显的腐蚀性。装置系统中的介质主要种类及危害特性可见表1[12]。

表1 LNG接收站介质种类及危害特性

3.2 损伤机理分析

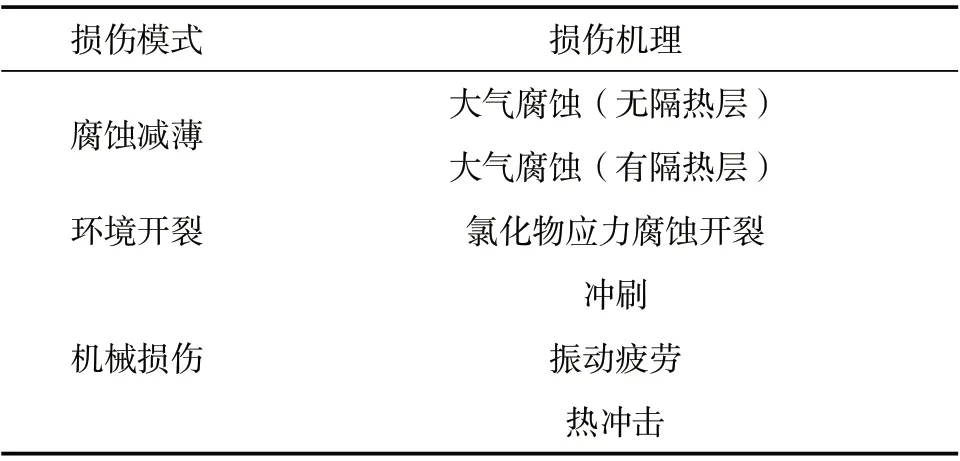

根据介质类型,对设备的材料和工况进行分析后可知,LNG接收站承压设备的损伤模式包括腐蚀减薄、环境开裂、机械损伤[13],主要损伤机理可见表2。

表2 主要损伤模式

在大气环境中,碳钢和低合金钢设备都可能存在大气腐蚀减薄情况(有/无隔热层)。当设备出现如下情况时要特别注意:(1)工作温度较低,产生湿气;(2)防腐层质量较差;(3)保温/冷层损坏;(4)长期停用或闲置,但没有进行合理封存。

300系列不锈钢设备的损伤则需要考虑氯化物的影响。当隔热层破损后,海水或海风中的氯离子在保冷层下积聚,容易诱发设备产生氯化物应力腐蚀开裂。管道的弯头、三通等部位易被介质冲刷;换热器的换热管束、进出料接管、防冲板等也容易被介质冲刷。与压缩机或泵相连的管道容易发生振动疲劳。装置开停车期间温差较大,容易引发热冲击。

3.3 检验策略制定

实施检验检测可以预测设备的损伤机理和损伤速率,降低设备失效发生的可能性,对已存在的缺陷进行消除或采取控制措施,降低设备失效的概率和风险水平。

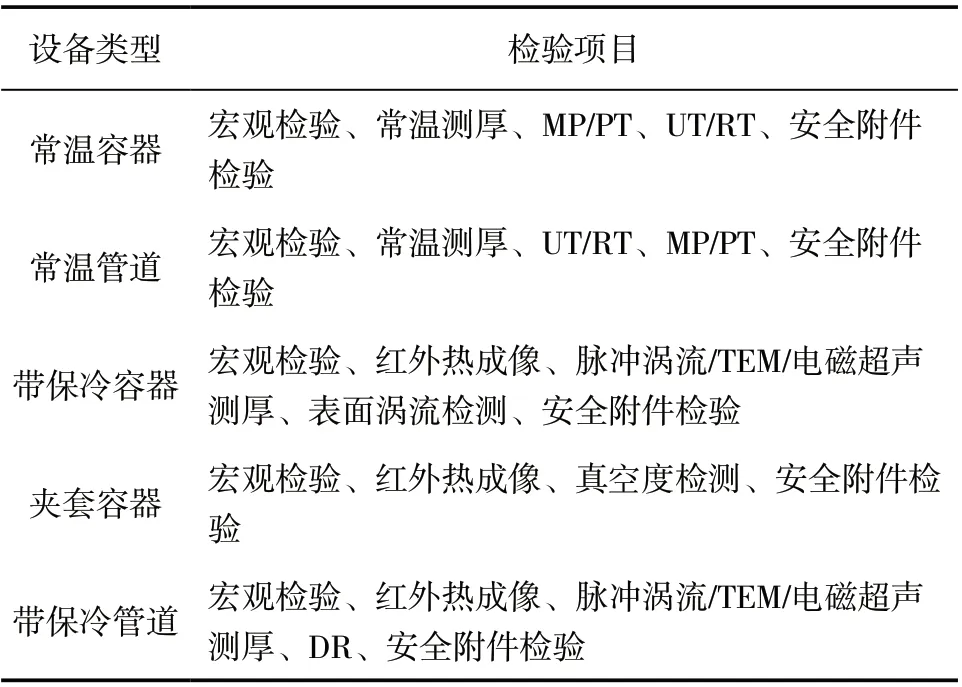

对带隔热层的承压设备实施在线检验,建议首选不拆保温的脉冲涡流测厚、TEM、DR等技术,其次选择拆除少量保冷层的电磁超声等检测技术,尽量不采用需要拆除大面积保冷材料的检测技术。典型设备类型可采用的检验手段如表3所示[12-13]。

表3 主要承压设备类型的可选检验项目

4 法规标准现状与探讨

LNG接收站承压设备检验相关安全技术规范包括TSG 21—2016《固定式压力容器安全技术监察规程》,TSG D0001—2009《压力管道安全技术监察规程——工业管道》及TSG D7005—2018《压力管道定期检验规则——工业管道》;损伤模式识别方面的标准包括GB/T 30579—2014《承压设备损伤模式识别》;基于风险检验(RBI)方面的标准包括GB/T 26610.1—2011《承压设备系统基于风险的检验实施导则 第1部分:基本要求和实施程序》;无损检测方面的标准包括NB/T 47013—2015《承压设备无损检测》等。

LNG接收站承压设备内的介质一般为LNG,介质相对纯净,对设备产生损伤的机理也较为简单。且接收站通常担负较重要的供气任务,一旦停机,将会对工业生产和人民生活产生影响。所以制定LNG承压设备在线检验的标准十分必要,且承压设备在线检验的标准已实施多年,如小在TSG 21—2016等标准中型氨制冷装置承压设备被允许进行在线检验,并附有详细的在线检验技术要求。LNG装置的介质比小型氨制冷装置更简单,且LNG介质的危险性比氨也要低得多。因此,建议参考小型氨制冷装置检验模式,研究制定LNG装置承压设备基于风险检验的专项要求,以及完善相关检测技术(如红外热成像检测)标准,切实解决LNG接收站承压设备在线检验检测的问题。

5 结论与建议

(1)对我国LNG接收站承压设备检验检测现状进行了综述,对LNG接收站承压设备常规检验和RBI在线检验的检测技术进行了分析。LNG接收站中深冷设备进行在线检验时,可以采用目视检测、瞬变电磁、脉冲涡流、电磁超声、红外热成像检测、数字射线检测、真空度检测等检测手段。检验需结合装置设备特点进行风险分析,确定检测策略,选择合适的检测手段。

(2)分析了我国在LNG接收站承压设备检验方面的法规标准现状后认为,我国LNG接收站承压设备检验检测法规标准尚不完善,建议尽快提出针对LNG承压设备在线检验检测方法的具体要求,并出台相应的法规标准。