硫磺回收再热器蒸汽疏水阀选型优化探讨

林万洲 侯开红 苏晓杰

(中国石油西南油气田 川东北作业分公司罗家寨生产作业区设施工程中心)

0 引言

某高含硫天然气净化厂硫磺回收装置由荷兰Jacobs公司承担基础设计,共有3套相同规模的硫磺回收装置,分别与3套脱硫装置匹配。该装置采用二级转化常规克劳斯(Claus)工艺,设计硫回收率为93.4%,单套装置硫磺产量约为402.8 t/d(最大约为460 t/d)。硫磺回收装置中一级再热器通过中压蒸汽(4.0 MPa,252 ℃)对来自一级硫磺冷却器的过程气加热,升温后的过程气进入一级反应器,换热后的蒸汽进入一级再热器出口设置的两组并联的双金属片式疏水阀,实现蒸汽的自动阻汽排水。

1 基本情况

硫磺回收装置中,该疏水阀用于一级再热器设备疏水,工艺所需排量为2 450 kg/h(工况为4.0 MPa、252 ℃)。一级再热器的过程气进、出口设计温度分别为193、246 ℃,蒸汽进、出口温度设计为252 ℃。疏水阀选用热静力双金属片式疏水阀,一级再热器出口设置了两组并联双金属片式疏水阀。

双金属片式疏水阀的基本原理是通过温度来决定疏水阀的开闭,使用双金属作为感温元件,根据蒸汽和凝结水的温差来达到开闭疏水阀的目的[1],该阀门主要由阀体、阀盖、阀座、阀瓣、阀杆和双金属片等组成。疏水阀开始工作时,凝结水在低温状态下进入疏水阀,阀孔开启,所有低温凝结水及大量进入疏水阀的空气排出。当凝结水温度升高到一定程度后,双金属片就会受热变形产生作用力,当作用力大于疏水阀内压力时,阀瓣就会关闭,阀门终止排水。当凝结水在管道内散热且温度下降后,双金属片的变形程度也减小,当作用力小于疏水阀内的压力时,阀瓣重新打开,凝结水被排出。

2 阀门故障

经查,出现故障的双金属片式疏水阀共6只,型号为SH900FG(L),疏水阀具有内置过滤器,最高工作压力为4.48 MPa,最高允许压力为6.20 MPa。当疏水阀发生故障时,需将3台一级再热器的疏水阀阀前甩头开启用于排水,方能维持过程气温度≥201 ℃,未开阀前甩头排水时过程气温度仅约190 ℃。而一级反应器设计进口温度为246 ℃,一级再热器出口温度过低时,硫磺回收转化率偏低,硫磺产量降低,使尾气处理装置的酸性气增加,SCOT负荷增大,排放的尾气中SO2含量增加,严重时可能会造成尾气排放超标。同时,凝结水经阀前甩头排出,现场采用临时接水槽将水引入排污系统,这增加污水处理负荷,造成水资源、能量浪费。这也不符合GB/T 12712—1991《蒸供热系统凝结水回收及蒸汽疏水阀技术管理要求》标准中规定的用汽设备产生的凝结水必须回收,且回收率不得小于60%的规定[2]。

3 原因分析

3.1 操作排查

为了确认故障疏水阀的实际工作状态,将6只疏水阀均通过开启疏水阀前切断阀和阀后甩头,关闭后切断阀和阀前甩头,来观察疏水阀阀后甩头的排水情况,结果排出的是均蒸汽,未见间歇性排出凝结水。但由于实际运行时凝结水处于约252 ℃的饱和状态,排出时瞬间系统压力降低变为常压,凝结水便开始气化形成闪蒸汽[3]。因此难以单从以上操作来判断疏水阀是否处于正常状态。

3.2 过滤器检查

打开一级再热器的6只疏水阀的阀前Y型过滤器进行检查,除了1台过滤器滤网堵塞外,其余滤网未发现被脏污堵塞的情况。复位后,关闭一级再热器的所有疏水阀的前甩头,恢复正常流程,一级再热器过程气出口温度可在短期内升至220 ℃左右,但无法长时间维持,温度将逐渐下降,操作甩头进行现场排水后,过程气温度仍仅约为200 ℃。因此,基本可排除管线被堵塞造成换热效果不佳的可能。

3.3 解体检查

2017年-2019年期间,该装置陆续更换了6只型号相同的新疏水阀,但新阀门投用后,一级再热器出口过程气温度仍无明显上升。对拆卸下来的旧阀进行解体检查,阀内部件未见明显损坏,双金属片存在一定锈蚀,内置滤网较为干净,如图1所示。而换上新的疏水阀后,系统仍然达不到设计要求,需打开其中一只疏水阀的前甩头,才能勉强维持过程气温度。

图1 解体后的双金属片式疏水阀

3.4 厂家咨询

咨询厂家后可知,SH-900FG系列双金属片式疏水阀属于过热蒸汽疏水阀,无法排出饱和凝结水,只能排出过冷水(饱和水冷却至饱和温度以下10~40℃),因此开机的时候阀前端会积水,待水冷却后再打开阀,这类阀门只能用于管线的过热蒸汽疏水不能用于设备疏水。

4 改进措施

据了解,并没有适用于所有场合的通用型疏水阀,各种疏水阀的工作原理不同,应用的场合也不相同[4]。一般认为,最适合换热器类设备疏水的阀门为机械型疏水阀,其能做到有水即排,保证设备或蒸汽输送管道内没有积液,可使换热设备的换热效果达到最佳,并防止蒸汽管道内存有积液,甚至造成水击现象[5]。机械型疏水阀包括自由浮球式、倒吊桶式和杠杆浮球式等。

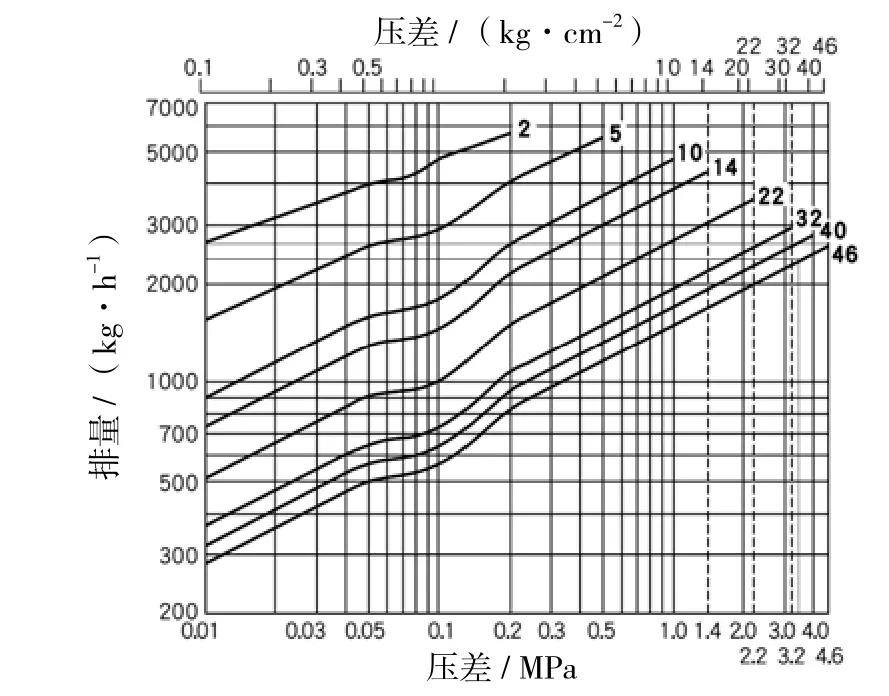

自由浮球式疏水阀是将空心浮球无约束地放置在疏水阀的阀体内部,利用浮力原理,当凝结水进入疏水阀内部时,空心浮球可以自由上升或下降,通过空心浮球和阀座孔的接触来实现开、闭阀动作[6]。某品牌JH7.2R-B系列自由浮球式疏水阀的结构如图2所示,该阀门具备以下优点:阀嘴始终低于凝结水液位,不会导致蒸汽泄漏;采用高精磨浮球,浮球全表面都与阀座的接触,不会产生集中磨损,使用寿命较长;顶部设置双金属片式自动空气排放阀,能排放低于100 ℃的空气,可耐高温,确保设备快速启动;配备可拆卸阀盖、阀嘴,无需将整阀从管线上拆下,可实现在线维护。

图2 自由浮球式疏水阀JH-B结构简图

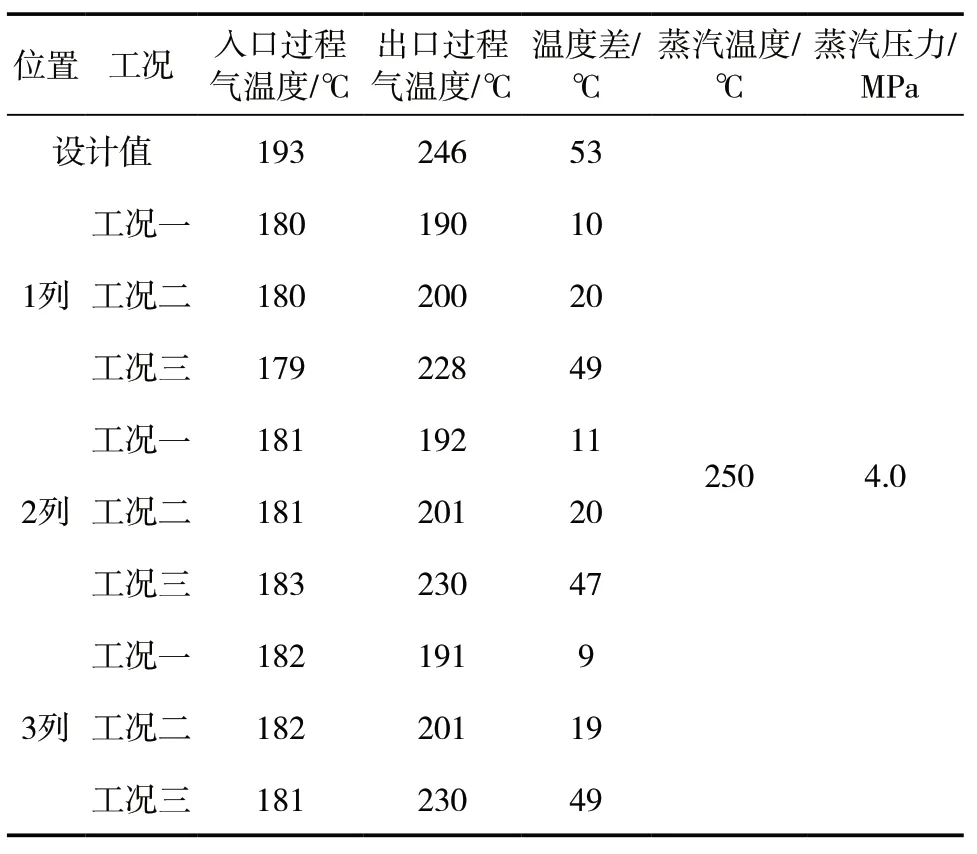

查阅全厂蒸汽平衡图得知,一级再热器蒸汽出口凝结水排量需满足2 450 kg/h(4.0 MPa,252 ℃),疏水阀背压约为0.55 MPa,经重新选型,确定选用JH7.2R-B型号(46阀嘴)的自由浮球式疏水阀,其排量-压差曲线可见图3。当压差为4.6 MPa时,疏水阀排量约为2 700 kg/h;当压差为3.45 MPa(实际最大压差)时,排量接近2 500 kg/h。该疏水阀单只投用时,基本就能满足装置的设计要求。但常见疏水阀选用时,考虑正常的负荷情况下还必须考虑负荷安全系数(1.5),而换热器的疏水阀安全系数推荐值为2[5]。2只自由浮球式疏水阀JH7.2R-B并联投用,即可满足管线的工艺要求。

图3 JH7.2R-B疏水阀排量-压差曲线

5 使用效果

据统计,JH7.2R-B疏水阀投用后,在其他工艺参数不变的情况下,过程气经一级再热器后温度差显著增大,具体可见表1,过程气温度差为47~49 ℃,已接近设计值(53 ℃)。一级再热器出口过程气温度较设计值仍偏低的主要原因为入口过程气温度较设计值偏低约12~14 ℃,一级再热器换热效率下降和饱和中压蒸汽品质差可能也对其产生了一定影响。这说明自由浮球式疏水阀在该工况下具有良好的阻汽排水性能,确保设备内无冷凝水积存,从而维持稳定的工艺温度。

表1 自由浮球式疏水阀投用前后参数对比表

自由浮球式疏水阀投用后,无需开启甩头排水,就可实现凝结水密闭回收,据粗略估算,1~3列装置可节约凝结水43.2×103kg/d,全年可节约12 960 t凝结水。由于凝结水现场排放后进入污水处理单元,因此也降低了污水处理单元的负荷量。另外,硫磺回收装置二级再热器疏水阀也存在同样问题,且设备工况相近,之后也将考虑采用同型号自由浮球式疏水阀替换原双金属片式疏水阀,实现节能降耗的目标。

6 结论

JH-B系列自由浮球式疏水阀具备可连续、瞬时排放,排量大,工作稳定等特点,特别适用于蒸汽换热器等凝结水排量大的疏水工况。同时,阀门结构简单,易损件少,可实现在线维护。该类疏水阀应用在硫磺回收装置上后,有效改善了一级再热器的换热效果,使出口过程气温度得到了提升,实现了凝结水零排放,年节约凝结水量近1.3万t,节能减排意义显著。