焦化行业脱硫工艺的优化

于保虎

(江苏沙钢集团有限公司,江苏张家港 215600)

1 影响脱硫效率的主要因素

HPF法是一种以氨作为碳源的脱硫工艺,具体实践中将脱硫液内挥发氨含量控制在一定水平具有很大现实意义,国内很多焦化厂把挥发氨的质量浓度控制在6g/L以上[1]。但因为脱硫的再生过程属于放热反应,反应阶段放出的热量会诱导脱硫液温度上升过程,进而造成部分氨挥发至外界,在这样的工况下,脱硫液内挥发氨含量相应降低。但若脱硫液温度过低,就会削弱脱硫催化剂的反应活性,以致再生反应速度迟缓推进。鉴于以上情况,实际生产中务必把脱硫液温度调控在适当区间内。

当脱硫反应温度过低时,脱硫液内挥发氨含量偏高,但因催化剂活性偏差,以致脱硫效率偏低。伴随温升过程,尽管脱硫液内挥发氨含量有一定下降,但因催化剂自身活性提升,与之相伴随的是脱硫效率的提高。但若脱硫反应温度高于45℃时,将会导致脱硫液内挥发氨含量明显降低,脱硫效率也相应下跌。

HPF法脱硫实践中一定会生成(NH4)2S2O3、NH4CNS等盐类物质,以上这些副盐除了局部会在熔硫阶段流散,多数会聚集在脱硫废液内,生成的盐类不仅会耗用掉部分氨,当其聚集到一定浓度时,也会拖延脱硫阶段催化反应速度,进而造成脱硫效率降低。故而从这个角度上分析,精准调控脱硫液内副盐含量是提升脱硫效率的有效方法之一。如果脱硫液内副盐含量偏低,脱硫效率就会维持在一个相对较高的层面上,但是当其含量大于250g/L以后,脱硫效率便会开始逐渐呈现出降低趋势,特别是副盐含量临近400g/L时,脱硫效率骤然降低。

采用HPF法脱硫时,选用氨作为碱源,PDS于对苯二酚均作为催化剂,脱硫液内催化剂浓度是影响催化反应速率的主要因素之一,进而对脱硫工效形成间接性影响。系统运转阶段,因采用的工艺条件有一定差异,故而对催化剂的需求也有区别,尽可能维持脱硫液内催化剂浓度的恒定性,是稳定脱硫效率的有效方法之一。在其他工艺较稳定的工况下,脱硫效率高低和催化剂含量多少之间存在正比例关系。当PDS、对苯二酚分别被控制在(10~15)×10-6、0.2~0.4g/L时,基本上能将脱硫效率维持在一个较高的层次。

在再生阶段中,需要对脱硫富液通进大量的压缩气体,其兼具两个作用,一是参与反应过程,二是浮选硫泡沫。再生空气量的多少,还会对脱硫再生反应强度形成直接影响,作用于脱硫液的吸收效率与效果,也关系着硫泡沫的浮选情况,进而实现对脱硫液内悬浮硫含量的有效控制,减少或规避发生脱硫塔堵塔的状况。站在现实生产的角度分析,一定要将再生塔空气鼓风强度调控在90~110m3/(m2·h),此时能取得较满意的成绩,并且严禁工作人员大幅调整再生空气量。

油与萘是煤气内的主要杂质,当以上杂质的含量较高时,脱硫塔内便会聚沉很多油和萘,其会直接减缩填料的传质面积,脱硫的吸收效率随之降低。另外,部分焦油还会在脱硫液内溶解,催化剂活性与脱硫效率同时降低。故而,应加强鼓风机后煤气内杂质含量的控制,这是稳定与提升实际脱硫效率的重要基础。

2 脱硫脱硝工艺流程

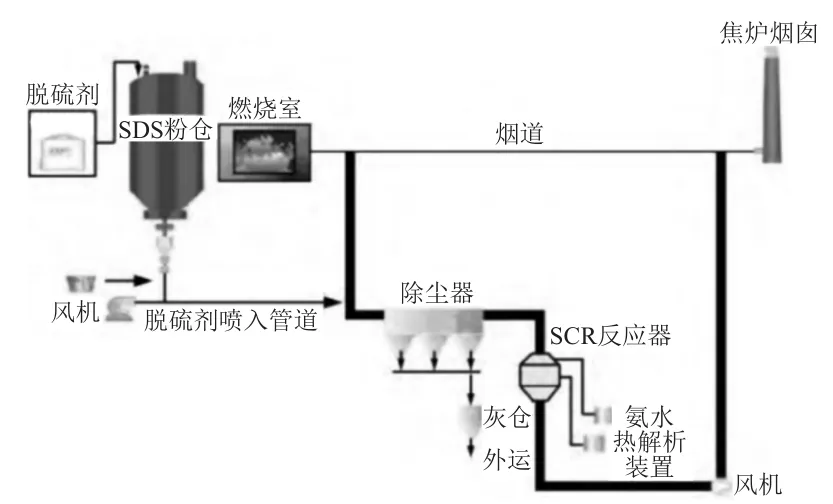

焦化生产实践中,生成的废气多会通过管路聚集至总烟道中,随后被排出至外界,故而通常会在总烟道中进行废气的脱硫脱硝过程。具体是将脱硫还原剂喷射均匀地布设在烟道下方,可以结合实际需求调控喷射装备的喷射压力,这样便能更灵活地整顿不同废气排出量下硫化物还原剂的喷射速率,满足实际脱硫效率与运行经济性提出的要求。脱硫工序整体结束后,会将废气整合至布袋除尘器中,过滤粉尘与被还原的硫化物。针对过滤所得的废气,在将其整合至脱硝反应器中再行脱硝反应,为了能更好地统一脱硝效率与经济性,脱硝反应器内置的NH3脱硝设备也有自调控功能,其能依照废气的流速智能调控还原剂释放量,大流量风机抽引脱硝处理后的废气,经风道烟囱排放至大气中。图1 为干法脱硫+选择性催化还原脱硝的工艺流程。

图1 工艺流程

因为焦化阶段存有者一定的产能变动,外加不同季节环境温度差别较大,为了使脱硫脱硝的统一性得到更大保障,将加热炉增设到烟道中,这样当废气温度在最佳催化反应温度之下时,加热炉便会自动启用加热废气的功能,诱导其抵达最佳的脱硫脱硝反应温度。为了使焦化废气有较高的流动性、提升反应效率,建议将大流量的增压风机布置在烟道中,衔接风机与加热炉两者的控制系统,这样当加热炉运作阶段风机便会智能启动,当风机运作阶段会依照检测到的废气实际温度去做出是否启动加热炉的决策,借此方式确保了催化反应阶段效率与安全性之间的一致性。

3 焦化工艺的改进和优化

3.1 控制脱硫塔前煤气温度

在煤气被整合进脱硫塔之前,要先利用预冷塔装置对其进行冷却处理,具体是把煤气温度由50~55℃冷却到25~30℃。生产实践中,多选择空喷塔座位预冷塔,循环喷洒冷却水。在以上过程中,侧重点是要确保实际预冷效果,为此一定要严格控制循环冷却水的质量,这是冷却系统正常运行的基础条件。由焦炉引出的焦炉煤气经初冷器与电捕焦油器处理以后,多数焦油与萘等杂质被脱除,但依然存在着少许的各种杂物,当冷却水直接触及煤气时,一定会吸收煤气内的部分杂质,且其在冷却水内会持续聚沉。在这样的工况下,为了能使预冷水质量得到保障,则一定要定期置换预冷水。并且为了提升煤气内的氨硫比,本工艺在预冷塔中把蒸氨生成的氨气兑入到煤气内,且要维持煤气内氨硫比的稳定性,就一定要在预冷塔中创造出一个相对安全、稳定的氨环境。为了能满足以上种种要求,应用每周剩余氨水对预冷水进行整体置换的操作办法,一方面确保了预冷水水质的稳定性,另一方面也巩固了预冷塔内的氨环境。

3.2 减少煤气内的杂质含量

投用煤气净化系统的早期,初冷器与电捕焦油器均很难实现稳定运行,以致煤气内焦油与萘含量依次高于150㎎/m³、0.6g/m³。煤气内的焦油与萘均可能会成为催化剂中毒的诱因,以致脱硫效率下降。与之同时,在脱硫系统内焦油与萘的聚沉量持续增加,会 增加预冷换热器与捕雾器的堵塞风险。

3.3 提升煤气内的氨硫比

因为HPF脱硫工艺运行阶段应用了煤气内的氨作为碱源,故而煤气中氨含量会对脱硫的实际吸收效率形成直接影响。大部分CG焦化厂被建设在我国的西南地区,本区域炼焦煤含硫整体较高,这是造成本焦化厂焦炉煤气硫化物含量长期偏高的主要原因,部分工况下会超过10g/m3。在煤气含氨量较为稳定的工况中(通常是4~5g/m3),会诱导煤气内的氨硫比持续下降。为了能规避以上情况,建议对剩余氨水进行蒸氨处理,把蒸出的氨气直接整合至煤气内,借此方式实现提升氨硫比的目标。

来自鼓冷装置的剩余氨水,经废水氨水换热器换热处理后,预热后的剩余氨水会经由蒸氨塔上方被整合到蒸氨塔,直接把蒸汽通到塔底进行汽提操作,随后塔顶便会蒸出氨气,塔顶分缩器会将其冷却成氨气,随后统一进到预冷塔前方的煤气内。塔底的废水以交通阀为载体进到闪蒸室进行闪蒸,以上是进一步减少废水内氨含量的有效方法之一,在这样的工况下蒸汽耗用量也会相应减少,蒸氨废水通过废水泵,经废水冷却器冷却后进行脱酚处置。为了能更好地控制剩余氨水内固定氨的含量,建议利用碱液泵将定量的NaOH溶液泵送到氨水进口位置,其作用主要是解离剩余氨水内的固定氨。实践中根据剩余氨水内固定氨含量设定具体加碱量。

3.4 控制脱硫反应温度

HPF脱硫的再生过程属于放热反应,据此可以推测,脱硫过程中,伴随再生反应过程的加速推进,脱硫温度会随之持续上升。生产实践中为了能把脱硫反应温度控制在35~45℃,可以由如下几方面控制CG焦化厂:

(1)预冷塔的制冷水量,把预冷塔后的煤气温度控制在25~30℃。

(2)对于部分地区夏天气温较高的工况下,加设了一套冷却设备,利用其把局部脱硫液引出、冷却,借此方式达到降低脱硫液温度的目标。

(3)调控蒸氨塔后方的氮气温度,减少其对预冷塔后煤气温度形成的不良影响。

3.5 控制脱硫液内副盐含量

随着脱硫工艺中吸收与再生反应过程的推进,脱硫内副盐含量会持续增加,当其含量超过250g/L时,便会对脱硫反应过程起到一定抑制作用,反应减速,这样脱硫效率便会下降。可以尝试采用如下方法降低副盐含量:

(1)严格调控脱硫反应温度。这主要是因为伴随脱硫液温度的上升,副盐含量的增加便会加速。实践中只有尽可能地降低脱硫反应温度,方能更精准地控制脱硫液内的副盐含量。

(2)建议每日置换下15~20t左右的脱硫废液,并且要利用软水进行补充,利用这种方法将脱硫液内的复盐含量调控在250g/L以下。

4 脱硫脱硝工艺的应用效果

统计发现,工艺优化之前烟道出口位置SO2质量浓度均值59mg/m3,优化后平均值降到20mg/m3左右,和优化前相比较减少了65%以上。优化前、后烟道出口位置的氮氧化物的平均质量浓度分别299mg/m3、100mg/m3,和优化前相比,优化后减少了66%以上。由此可见,优化脱硫脱硝工艺后能显著降低废气内有害物质含量,并且因系统应用了变流量控制机理,能依照废气的实际排放量智能调控催化剂的释放量,和优化前相比,优化后的平均脱硫脱硝成本减少了18.0%以上,创造了良好的经济与生态效益。

5 结束语

面对传统湿法脱硫脱硝工艺运行阶段流程漫长、效率偏低、成本居高不下等问题,对工艺进行优化,形成的新型脱硝工艺有操作流程简单、工效高、成本低廉等优势,在实践中能创造出较高的效益,具有一定推广价值。