遗传算法在煤矿机械轴类零件形位误差自动化补偿中的应用研究

王 磊

(商洛职业技术学院,陕西 商洛 726000)

轴类零件为机械的关键组成部分,其形位是否具有高精度严重影响其使用寿命,因此快速且准确地对机械轴形位误差进行补偿就变得尤为重要。近几年对形位误差的研究逐渐增多,在机床形位误差研究方面,有研究提出了一种机床数控加工的形位误差预测方法。首先该方法通过机床的实际情况建立位姿误差模型,并将该位姿误差作为中间量构建圆柱度误差和平度面误差模型,最后在镗铣机床中对算法进行验证,结果表明该方法能够较好地完成机床形位误差的预测且精准度较高[1]。在形位误差测量方面,给出一种差速器形位误差测量的研究。该方法根据差速器壳体的加工线需求完成了对其形位误差的测量,首先合理布置了测量传感器位置,并构建了传感器读数和被测点间的坐标关系,随后使用最小二乘法拟合被测截面获得圆心坐标和半径获得机械同轴度、圆柱度等形位的误差评定。最后通过仿真实验证明了该方法的准确性较高[2]。

基于以上传统的机械形位误差研究,本文提出了一种基于遗传算法的煤矿机械轴类零件形位误差自动化补偿。遗传算法为一种进化算法,借鉴了生物进化中的现象,其中包括遗传、选择、突变等,其明显特征为可以直接完成结构对象的操作,不依赖函数连续性,具有较高的全局寻优能力。本文首先对遗传算法的编码、选择、变异等操作进行了优化,并通过优化后的遗传算法求解出机械轴的形位误差,确定形位误差特征变量集,随后对比实际和理想状态下机械轴的消磨曲线,求出残余误差,并采用单点斜轴消磨法完成煤矿机械轴类零件的形位误差自动化补偿。实验证明本文方法的准确度较高,且各轴形零件形位误差明显降低,能够有效完成煤矿机械轴类零件的形位误差补偿。

1 基于遗传算法的形位误差计算

设机械轴上的被测点集合,测点分布在整个机械轴上,测点坐标最小值和最大值。确定出一条经过原点的直线后,该直线与被测机械轴的轮廓线的方向相同,即二者的斜率相同,称该条直线即为理想的包容参量直线。确定参量直线后,被测点与此直线间的距离即为形位误差。随后采用遗传算法求解形位误差,遗传算法为一种进化算法,其借鉴了生物进化中的现象,与传统的搜索算法不同,遗传算法是以随机所得初始解为起点进行搜索,搜索群体中的单独个体即表示一个问题解[3],个体在迭代中持续进化的过程则称为遗传,主要通过编码、选择、变异、交叉运算等操作实现[4],各运算的实际计算过程如下。

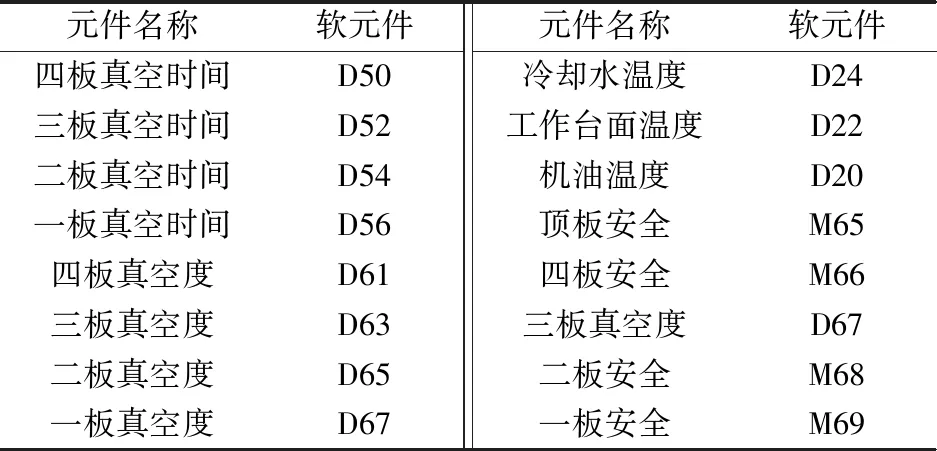

(1)编码操作。二进制编码的搜索能力更强且更具直观性和易操作性,因此本文的遗传算法选择二进制编码;为便于观察算法中种群的分散度确保全局性,在二进制编码中,定义控制界面元件与软界面对应关系。煤矿机械轴类零件控制界面内每个元件和可编程逻辑控制器中的软元件对应关联见表1。

表1 煤矿机械轴类零件控制界面元件和软元件对应Tab.1 Corresponding to control interface components and soft components of shaft parts of coal mine machinery

(2)选择操作。通常选择操作主要是发生在寻优过程中,但在遗传算法中的选择操作是随机的,需要保持多样性,在后期优化过程中,有大量个体集中于某一极点,使个体差异性出现相似的情况,通常从最优局部解得到的测试用例无法达到满意的覆盖率。为使得遗传种群更具多样性,进行如下选择操作:在所有的煤矿机械轴类零件都处于被加工状态时,随机生成多个群体。在群体内选择出具有代表性的2个个体,并将其作为父代[5]。每一台机器在一定的时间内只能加工1件煤矿机械轴类零件;采用交叉算法对2个父代个体进行处理重新获得多个子群体,各工序的加工时间均固定。从各子群体内筛选出目标值最小的2个个体来替代步骤2中的2个父代个体,忽略煤矿机械轴类零件形位误差补偿时间。判断所得结果是否满足终止条件[6],不满足从步骤2开始重新选择。

(3)交叉操作。若PC机能显示的小数位数是,则个体串长可以表示为2L。交叉过程:从某时刻的个体集中以概率形式选择出2个独立个体,在合理范围内随机筛选出交叉位置[7],并在该位置处将2个个体的串码进行互换,获得2个新的个体[8]。对于不同的煤矿机械轴类零件形位工序,设计不同的编码,工序的编码号不同,设计方法也不同,通常是从小到大的顺序编码,以此为加工顺序,然后依次进行加工。因为在交叉操作过程中,机器可能会出现小数,所以当编码按照顺序进行编码时,就要确定机器编号都是整数。

(4)变异操作。根据变异概率改变种群内个体具体小数位值,过程:取1个值为基因位,随后随机抽取1个数值,对种群粒子进行更新。为了减少计算量,提高遗传算法的收敛速度,使所有的粒子在可行域范围内初始化,当粒子处于可行域范围时,采用变异操作的方法处理;如果粒子处于可行域范围,则需要按解码顺序进行加工编码,保证煤矿机械轴类零件形位工件在规定时间内完成操作。最后一道工序的完成时间就代表了这一件煤矿机械轴类零件的完成时间。对各煤矿机械轴类零件的完成时间和交付时间进行综合分析,得出了最优变异操作。在此基础上,变异操作主要是随机搜索,存在一定的盲目性,这很可能导致个体具有的较高适应性被破坏,需要对受损个体进行修复,利用自适应算子调整个体动态,检查变异交叉概率是否有效,从而克服缺陷。这种变异操作具有指导意义,存在全局最优解和效率以及较好的鲁棒性,通过上述变异操作后即可获得新的种群。

(5)个体间距离动态判别。将判别标准设置成1个动态函数,并将种群中的繁殖的代数加入到判别函数中[9],改进后的判别函数能够保证在进化初期种群中不同个体间存在的差异性更加明显,提高种群多样性[10],使得算法可以根据1个较小的种群规模对较大领域进行搜索。

(1)

2 机械轴形位误差自动化补偿

形位误差的类型分为2种,分别为误差大小的确定和类型的选择。类型选择[12]为一种组合优化问题,设计变量为尺寸公差、定向公差、位置公差以及形状公差等。若煤矿机械轴为w,由w个零件ai(i=1,2,…,aw)组成,各零件集合为A,并且该机械轴具有j个装配功能ri(i=1,2,…,aw),各功能组成的集合为FR,则A、FR可以表示为:

A={a1,a2,…,aw}

(2)

FR={r1,r2,…,rj}

(3)

上述公式中不是每个特征的误差都会对机械轴的装配功能产生影响,但会存在影响机械轴装配要求的特征集合[13],其中机械轴装配零件设备结构如图1所示。在机械轴零件设备结构中,对于任意的特征结构均可能会存在尺寸、位置、形状等误差,但是实际操作中可能仅有一部分误差会对机械轴装配功能产生影响[14-15]。

图1 机械轴零件设备结构Fig.1 Mechanical shaft parts and equipment structure drawing

煤矿机械轴类零件日常的管理与维护都要做好各个表面的控制,特别是零部件修复阶段,除了要保证磨损面精度达到要求外,还要符合技术标准,保证形位误差在合理范围内。煤矿机械轴类零件的重要定位基准通常是中心孔,对保护零件各方面的精度起着重要作用,需要加强保护。目前针对煤矿机械轴类零件的优化,具体为以下工艺:①根据煤矿机械轴类零件磨损程度和状态,选择合适的填补操作方法。②结合煤矿机械轴类零件技术,选取最佳工艺修复方法,确保零件表面的精度。修复时,可采用氩弧焊、埋弧焊等方法进行修复,然后车削等加工成煤矿机械轴类零件的表面质量要求。③在组装、使用、检验等方面,采用了螺纹件中心孔与其他零件装卸时的中心孔,同时也便于检验、装配。通过遗传算法确定形位误差特征变量集后,为实现形位误差的自动化补偿[16],对比实际和理想状态下机械轴的消磨曲线,并挖掘出残余误差,通过单点斜轴消磨完成相位误差的补偿。

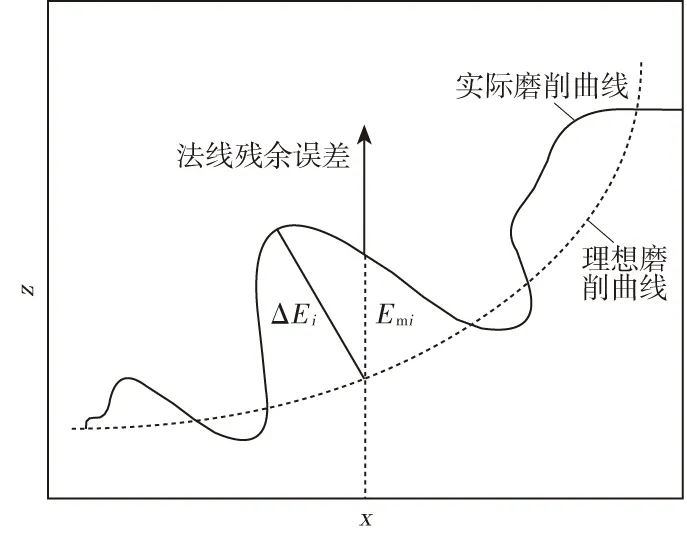

法向残余误差如图2所示,由于机械轴的表面灰尘和粗糙情况会对补偿结果产生影响,为提高补偿的准确度,首先对上文所得的误差集合进行滤波处理,Ei表示滤波处理后的残余误差,ΔEi表示法向方向的残余误差[17-18],将图2中z轴方向的误差Emi视为残余误差[19-20],对其进行补偿。在建立任务连接时,根据获得的业务特征,抽取代表性的业务数据,通过代价计算与分区方案,得到关联系数,提取序列,建立业务之间的连接,完成机械轴形位误差自动化补偿。

图2 法向残余误差Fig.2 Normal residual error

3 现场应用分析

3.1 补偿效果分析

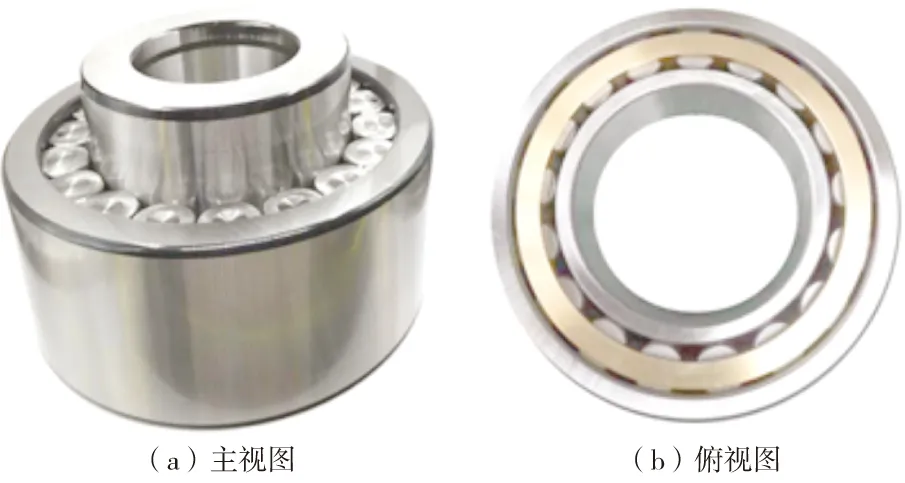

为了验证形位误差补偿的有效性,选择采煤机现场机械轴为实验对象,并采用传感器选取机械轴截面数据进行补偿验证。采煤机现场设备机械轴如图3所示。

图3 现场采煤机设备机械轴承主视图和俯视图Fig.3 Main view and top view of mechanical bearing of on-site shearer equipment

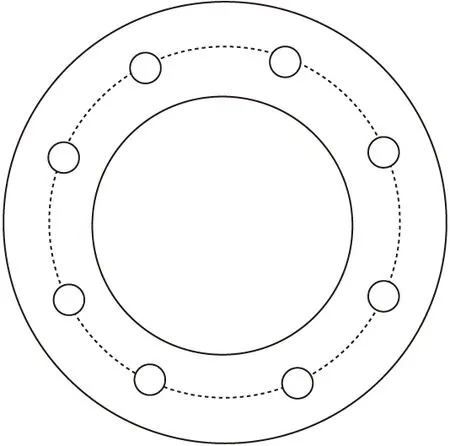

在现场采煤机设备机械轴结构中,采煤机在运行过程中多采用电牵引方式作业,其操作涉及机械、电气传动、液压、煤岩等多方面的知识体系,在运行状态下机械轴是采煤机在线采集的重要环节。在煤矿现场进行测试,利用本文基于遗传算法的煤矿机械轴类零件形位误差自动化补偿方法,将补偿后的机械轴截面位置提取出来。当现场采煤机设备机械轴不存在形位误差时,现场采煤机设备机械轴的截面的圆心均应处于原点位置,补偿后的现场采煤机设备机械轴截面位置如图4所示。

图4 补偿后的现场采煤机设备机械轴截面位置Fig.4 Position of the mechanical shaft section of the on-site shearer equipment after compensation

从图4中可以看出,经补偿后实验对象的截面圆心均回归在了原点上,证明本文方法具有较高的可行性,在视觉感知上误差补偿的准确度较高,其原因是本文方法通过遗传算法确定形位误差特征变量集,一定程度上有利于实现形位误差的自动化补偿。

3.2 补偿误差分析

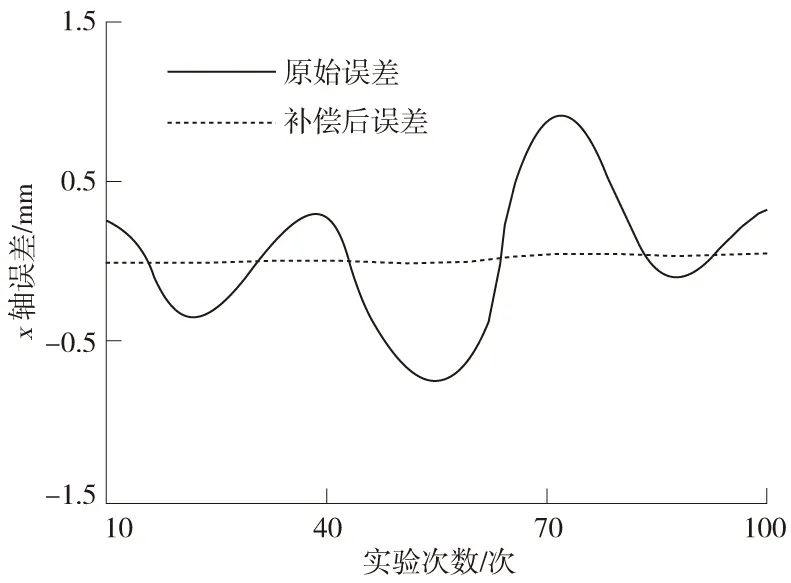

为进一步验证所研究基于遗传算法的煤矿机械轴类零件形位误差自动化补偿的效果,在煤矿现场采用所提方法对采煤机现场设备机械轴进行100次形位误差补偿,补偿后x轴误差、y轴误差分别如图5、图6所示。

图5 机械轴x轴误差Fig.5 Mechanical axis x-axis error

从图5、图6中可以看出,100次补偿后的各轴形零件的形位误差在x、y轴方向均有明显降低,且曲线没有较大起伏,进一步证明了所提方法具有较高的稳定性,能够满足轴形零件形位误差补偿长时间工作要求。

图6 机械轴y轴误差Fig.6 Mechanical axis y-axis error

3.3 自动化补偿特征曲线结果

目前的煤矿机械轴类零件形位误差自动化补偿中存在海量的待处理业务,因此基于遗传算法实现煤矿机械轴类零件形位误差处理的首要任务就是提取不同零件形位的基本特征。在该过程中,采用遗传算法的自动补偿技术,将任务行为作为任务信息特征的一种特殊分析函数,该分析函数是数据库函数,它用来定义一个窗口,在操作一组值时不需要分组,而且可以在同一行上同时返回基本行和聚合列。使用这个函数描述任务信息和任务类型之间的关系,见式(4):

(4)

式中,m为任务信息特征;k为约束系数值;n为任务信息特征属性集合。采煤机现场设备机械轴自动化补偿任务请求次数与任务特征之间的关系如图7所示。

图7 自动化补偿特征曲线结果Fig.7 Automatic compensation characteristic curve results

根据图7可知,当不同零件的自动化补偿业务量越来越大时,其特征也越来越明显,说明不同煤矿采煤机现场设备机械轴类零件形位误差自动化补偿业务满足基本特征,根据基本特征数据,判断海量的煤矿采煤机现场设备机械轴类零件形位误差自动化补偿业务数据之间具有关联性。这是由于本文计算时将繁殖代数融入了遗传算法的判别函数中,提高了个体间的差异性,确保了种群的多样性,使得算法可以在较小种群规模的前提下实现较大领域的遍寻。

综上所述,本文提出的基于遗传算法的轴类零件形位误差补偿具有一定的可行性,可以有效地完成煤矿机采煤机现场设备械轴类的误差补偿。

4 结语

工艺系统的刀具磨损、热变形、振动误差以及定位误差等因素会导致机械零件产生形位误差,降低机械的工作性能。本文提出了一种基于遗传算法的煤矿机械轴类零件形位误差自动化补偿。与传统算法不同,该方法的计算过程是将随机所得的初始解作为起点进行搜索,且算法群体中的单独个体就是搜索目标的解,每个个体在迭代过程中持续进化直至获得最优解。本文以该理论为基础对算法的编码、选择、变异、交叉进行优化,随后通过优化后的遗传算法求出形位误差的特征变量并结合单点斜轴消磨法完成误差补偿全过程。实验证明本文形位误差补偿能够满足煤矿采煤机现场设备机械的精度要求,鲁棒性更高。但是在以下方面还需要进一步改进。

(1)没有考虑机械运行时轴类零件的自身质量对形位误差的影响,研究煤矿类机械的大型轴类零件时,还需要将该因素考虑在内。

(2)还需要对遗传算法的整体控制参数进行优化,提高自动化补偿的运行效率,进一步降低遗传算法的复杂程度。