离子风静电除尘器集尘效率数值仿真研究

朱 林,刘树林,刘柏清,蒋漳河

(1.广州特种机电设备检测研究院/国家防爆设备质量监督检验中心(广东),广东 广州 510760;2.西安科技大学,陕西 西安 710000)

随着我国技术的进步和工业化进程加快,对环境的重视越来越高。尤其在燃煤行业,对排放到大气中的物质要求严格控制。静电除尘器作为一种有效的除尘设备,广泛应用于钢铁工业、燃煤电厂、水泥生产工业等粉尘产生量较大的场所。静电除尘器是利用集尘器内部的放电单元,电离周边空气,形成自由移动的离子,流经静电除尘器的粉体颗粒在经过放电电极附近时,由于静电力的作用,粉体颗粒的运动轨迹被改变了,向负极的集尘板方向运动,从而达到粉尘收集的作用。静电除尘器主要包括4个相互耦合的物理过程:①气体的电离;②粉尘颗粒荷电;③带电的粉尘颗粒向集尘板运动;④粉尘颗粒的收集。实践表明,静电除尘器与其他类型的除尘器相比,具有耗能少、除尘效率高的优点,尤其对于0.01~50 μm的烟气粉尘,效果更加显著。除此之外,静电除尘器还可用于温度高、压力大的烟气回收场合[1-2]。

本文通过计算流体力学模型(CFD)研究离子风对静电除尘器内流场和粉尘收集效率的影响,该模型耦合了电晕放电、气体流、颗粒荷电及传输。并给出了各种模型的数学表达式。应用COMSOL Multiphysics多物理场仿真软件对不同放电电压下的流体速度、空间电荷密度、不同粒径颗粒集尘效果等参数进行仿真,并对仿真结果进行了分析和讨论。结果显示,在电极附近电场强度和空间电荷密度达到最大,分别为7.03×106V/m和3.93×10-4C/m3。在施加27、20 kV电压时,离子风速度可分别达到1.92、1.79 m/s。通过对不同粒径粉尘的除尘效率研究发现,粒径为0.2 μm的粉尘收集效率最低[2]。

1 仿真数学模型

静电除尘器仿真涉及众多理论,如电荷守恒、电荷输运、流体流动、粒子动力学等,每一个子过程都应用相关的守恒方程描述,并且采用守恒方程进行耦合。因此,对于多物理场耦合模型的建立至关重要。

1.1 电晕放电

电晕放电导致周围流体被电离,从而在放电周围形成电场,产生的静电电场通过泊松等式和电流连续等式描述。电场强度分布和离子电荷密度可分别通过以下等式计算[3-6]:

泊松等式:

(1)

电荷守恒和电流密度等式:

(2)

(3)

因此,空间电荷密度可用式(4)表示:

(4)

放电电极表面产生的击穿空气的电晕电场强度由Pick定律给出[7]:

(5)

式中,E0为击穿电场强度;δ为正常大气压、常温下的气体密度;ri为电极曲率半径。

1.2 连续相方程

在静电除尘器内部,气体流动被看作为连续相。通常被考虑为稳态的湍流状态。应用RNG k-ε模型仿真连续相,其质量守恒和动量守恒方程如下[8-9]:

(6)

1.3 颗粒跟踪模型

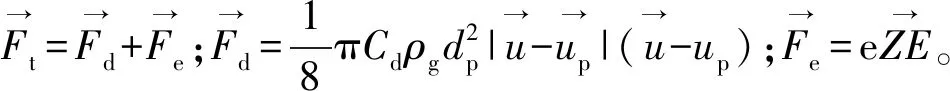

在描述颗粒电荷、转移特性方面,拉格朗日模型比欧拉模型更精确,因此离散相模型应用拉格朗日模型来跟踪特定颗粒轨迹。在本文研究领域,由于颗粒相比例非常小,颗粒—颗粒、颗粒—壁之间的相互作用被忽略。在动量守恒方程中,曳力和静电力为主要的作用力。应用牛顿第二定律描述颗粒相的动量方程如下[10-13]:

(7)

(8)

其中,mp为颗粒质量;up为颗粒速度;Rep为颗粒雷诺数。

1.4 颗粒电荷积聚模型

在本文的仿真模型中,颗粒被看作是球形,并且从入口处释放。当颗粒经过放电电极时,将被充电,颗粒的电荷累积应用Lawless模型计算,模型如下[14]:

(9)

式中,τC为特征充电常数。

(10)

其中,kB为Boltmann常数;Ti为离子温度;Rf和Rd分别为场充电和扩散充电的无量纲荷电率参数[15-17],定义如下:

(11)

(12)

式中,εr,p为颗粒相对介电常数;fa为连接扩散荷电和场荷电的函数,定义如下:

(13)

2 建立几何模型

2.1 几何模型

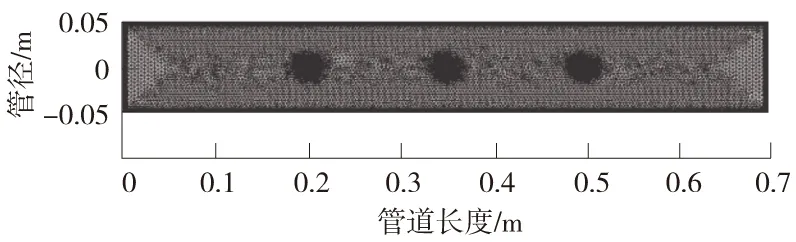

仿真域模型如图1所示。该模型为一矩形静电除尘器的二维截面,直流高压源分布在矩形内部。颗粒流从左边的入口随着流体输入。上下壁为集尘极,可靠接地。

图1 仿真模型Fig.1 Simulation model

电极及集尘器尺寸:电极半径0.5 mm;电极间距15 cm;电极与壁面距离5 cm;直流高压27 kV/21 kV/15 kV;温度293.15 K;压强101 325 Pa。

2.2 边界条件

电晕电极表面的电场通过如下边界条件应用于泊松等式:

对于泊松等式的其他边界条件为:集成板的电势V=0,集尘器输入、输出端的电荷为0。流体入口速度为1 m/s。

2.3 网格划分

采用三角形对模型进行网格划分,在电极附近选用细化操作,使得网格更密,还原真实的放电现象。网格划分如图2所示。

图2 网格划分Fig.2 Grid division

3 仿真结果讨论

3.1 各参数分布情况

3.1.1 速度分布

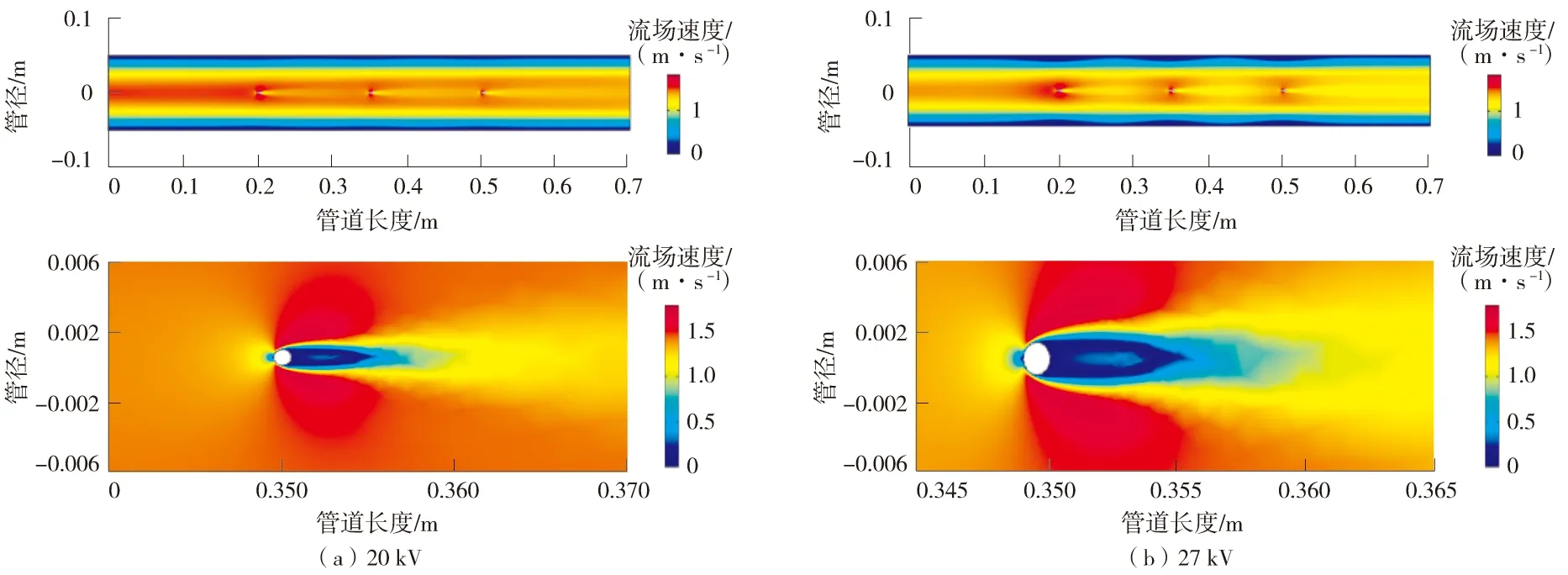

不同放电电压等级下的流场速度分布如图3所示。放电电压为20 kV时,流场最高速度为1.79 m/s;放电电压为27 kV时,流场最高速度为1.92 m/s。由此可见,随着放电电压的升高,流场的速度也随之增大,且最大速度均出现在放电电极附近。由图3可知,电极右侧一段距离的流体速度迅速降至0,随后逐步增大。

图3 不同放电电压等级流场速度分布Fig.3 Velocity distribution of flow field at different discharge voltage levels

这是因为电极在放电时改变了流场的分布,使得周围空气被电离,由于电场的作用,电极右侧形成了“真空区”。

3.1.2 电势分布

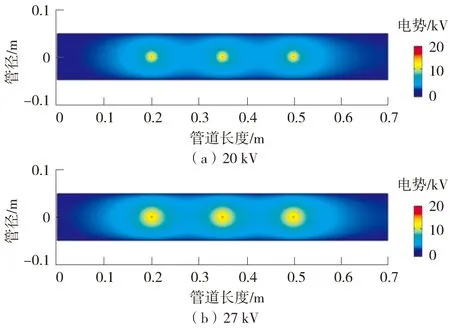

不同放电电压等级下的电势分布如图4所示。由图4可知,随着放电电压的升高,电势的空间分布也随之增大。与此同时,放电电压越高,周围被电离的空气越多,形成的电势梯度更大,更便于对粉体颗粒的荷电和收集。

图4 不同放电电压等级下的电势分布Fig.4 Potential distribution under different discharge voltage levels

3.1.3 空间电荷密度分布

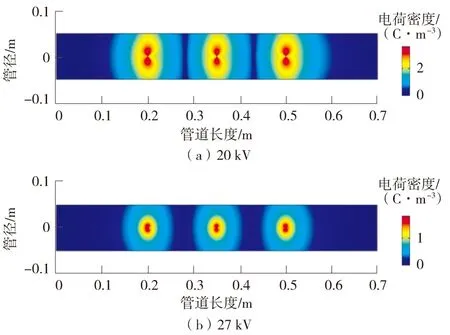

不同放电电压等级下的空间电荷密度分布如图5所示。

图5 空间电荷密度分布Fig.5 Space charge density distribution

由图5可知,放电电压为20 kV时,空间最高电荷密度为3.93×10-4C/m3;放电电压为27 kV时,空间最高电荷密度为1.84×10-4C/m3。并且在放电电极附近的空间电荷密度最高,向外扩散越来越弱。从而在粉体颗粒流经放电电极时,在电极附近快速积累电荷,再由静电力的作用,向负极板方向移动。

3.2 不同电压等级对不同粒径颗粒的收集情况

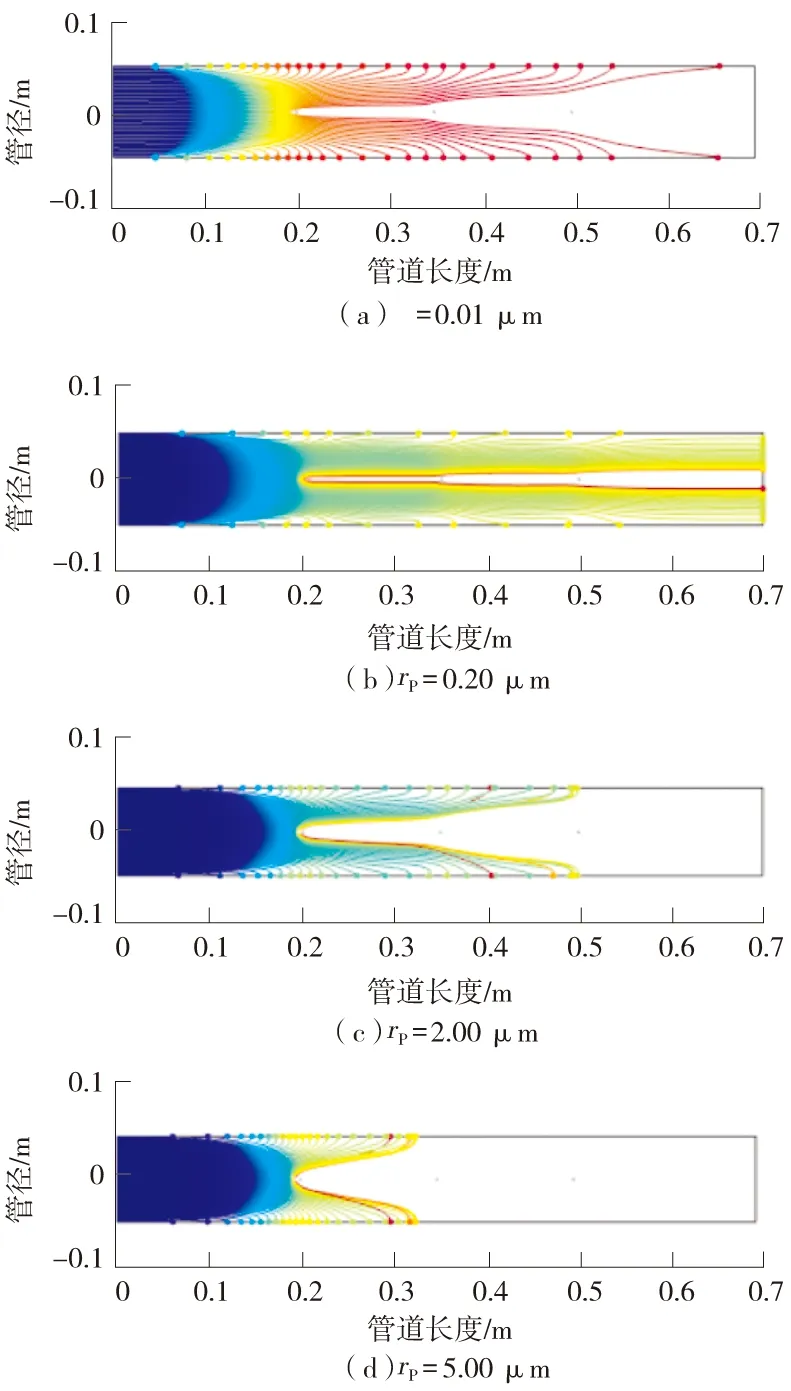

放电电压为20 kV和27 kV时电荷累积及运动轨迹分别如图6和图7所示。

图6 放电电压20 kV时不同粒径颗粒电荷积累及轨迹分布Fig.6 Charge accumulation and trajectory distribution of different particle sizes discharge voltage 20 kV

由图6、图7可知,颗粒粒径越大积累的电荷数越多。颗粒从集尘器的左侧射入,随着流体流动,从集尘器的右侧流出。在流动过程中,颗粒表面的电荷积累越来越多,并且改变了曳力和静电力对颗粒轨迹的影响,使得颗粒逐渐向负极集成板方向运动。另外,放电电压越大,颗粒表面积累的电荷量越多,越利于粉尘颗粒的收集。

图7 放电电压27 kV时不同粒径颗粒电荷积累及轨迹分布Fig.7 Charge accumulation and trajectory distribution of different particle sizes discharge voltage 27 kV

3.3 不同粒径颗粒的集尘效率

颗粒的收集效率η按以下公式计算:

式中,Nout为集尘器出口处的颗粒数;Nin为集尘器出入处的颗粒数。

分别对粒径为0.01、0.2、2、5 μm的颗粒进行静电集尘仿真分析,放电电压分别为20 kV和27 kV时,不同粒径颗粒集尘效率如图8所示。由图8可知,当放电电压为27 kV时,所有粒径的颗粒收集效率均高于放电电压为20 kV的情况。2种放电电压情况下,不同粒径的颗粒收集效率分布趋于一致,收集效率均由高到低、再上升,并且当粒径为2 μm时,收集效率最低。大颗粒的粉尘收集效率最高的原因是因为粒径大的颗粒积累的电荷数量较多,静电力使得大粒径颗粒更容易向负极集成板方向运动。小粒径的颗粒由于受到的曳力较小,更容易黏附在集尘板上,从而使得集尘效率同样较高。在这2个极端的中间粒径,由于其主要受曳力的影响,更多地跟随流体沿着平行于集尘器壁的方向运动,从而导致集尘效率较低。

图8 不同放电电压、不同粒径颗粒集尘效率Fig.8 Dust collection efficiency of different discharge voltage and particle size

4 结论

本文对静电除尘器进行了仿真分析,分别建立了流体模型、颗粒荷电模型、颗粒轨迹模型,并对不同放电电压等级的各项参数差异进行了分析,对不同粒径的颗粒收集效率进行了分析。

(1)最高的离子风速度出现在放电电极负极,并且在电极右侧形成了速度的“真空区”。高压放电电极使得周围流体被电离成自由移动的离子,并且这些离子的运动速度大于流场的速度,形成离子风。但是在离开电极附近很短的距离外,离子的运行速度几乎与流场速度保持一致。

(2)集尘器内的电势分布和空间电荷密度分布集中在放电电极附近。在加入粉尘颗粒之前,得到电极附近最大的电场强度为7.03×106V/m,最大空间电荷密度为3.93×10-4C/m3。该值沿着电极向集尘板方向呈下降趋势,集尘壁附近为0。

(3)放电电压等级对粉尘颗粒的收集效率有很大影响,当粉尘粒径为2 μm时,收集效率最低。影响粉尘颗粒收集效率的因素主要是流体的曳力和静电力对颗粒的作用。大颗粒的粉尘收集效率最高的原因是粒径大的颗粒积累的电荷数量较多,静电力使得大粒径颗粒更容易向负极集尘板方向运动。小粒径的颗粒由于受到的曳力较小,更容易黏附在集尘板上,从而使得集尘效率同样较高。在这2个极端的中间粒径,由于其主要受曳力的影响,更多地跟随流体沿着平行于集尘器壁的方向运动,从而导致集尘效率较低。