煤矿带式输送机智能控制系统设计与应用研究

王 瑜,王温栋

(西安航空职业技术学院,陕西 西安 710089)

随着人们生活水平的不断提高,资源消耗量不断增加,煤炭需求量不断增大,煤炭掘进工作越来越繁重[1]。据统计,2019年,全国煤炭产量达到了40亿t左右,对煤矿的消耗及依赖程度也相对更大,与其他能源相比,煤矿资源占据了重要地位。带式输送机作为煤炭生产的关键输送设备,其工作的稳定性直接关系井下作业人员的安全及煤炭企业的产能,现已引起了煤炭行业的关注[2]。今年来,智能制造技术发展迅速,为煤炭带式输送机控制系统的改造升级提供了重要的技术支持[3]。针对某煤矿企业带式输送机运行效率低、安全性能差、电能损耗严重的问题,开展矿用带式输送机上智能控制系统设计与应用研究,并对系统进行了实际应用验证,此系统的应用提高了设备的智能化程度,对于提高煤矿企业的安全性、产能和效率等具有重要的意义。

1 现有控制系统现在分析

带式输送机作为煤炭掘进工作的重要输送设备,逐渐向多元化发展,应用范围越来越广,具有连续输送、自动控制、载重量大等优点。国外的带式输送机在技术上越来越先进,尤其是先进的控制技术,运行可靠性很好。

国内的带式输送机在自动化控制方面也取得了较好的发展,较多的自动化控制方式及远程控制方式被应用到煤矿的发展中。但在实际运行中存在较多问题,主要有以下几个缺点:①带式输送机中虽升级设计了自动化控制系统,但系统的控制功能较为单一,部分只能实现对设备的自动化启动控制,当设备出现较大外界载荷冲击、超大功率运行、胶带磨损发热等异常现象时,大部分设备上的控制系统无法实现对设备的自动化报警及保护设置[4];②设备运行时经常出现异常振动现象,控制系统无法实时对设备的振动情况进行检测,一旦振动剧烈,将使得设备无法正常运行;③设备中的控制系统一般只采用了以太网进行通信,通信网络单一,信号的速度也相对较慢,在信号传输过程中也极容易受到外部信号的干扰,严重影响着设备的运行效果及控制精度[5];④当前控制系统的数据处理能力相对较差,配置较低,控制中心存在运行速度较慢、信息处理量较低等问题,针对当前设备运行时的较多检测信号,处理器已无法满足较大数据量的处理能力[6]。综上分析,为了缩小国内带式输送机与国外相同产品的差距,提高带式输送机的整体控制性能及精度,有必要开展带式输送机智能化控制系统的升级设计与应用研究。

2 控制系统方案

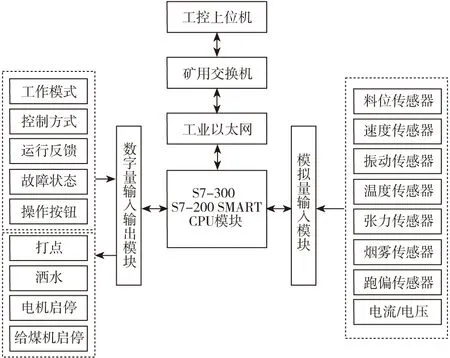

基于某煤炭企业控制系统现状,完成了安全、高效、节能控制系统方案的设计,如图1所示。由图1可以看出,控制系统方案的主要模式为上位机、控制主站、控制分站相结合,采用工业以太网实现井下各个带式输送机的互通互联。控制系统中涉及地面集控室、传输网络、控制装置等,关键位置配置视频监控,设置带式输送机的安全闭锁启停功能[7]。上位机设计在地面集控中心,以太网通信实现井下带式输送机的集中监视与远程控制。为了保证控制系统数据传输的可靠性和准确性,对井下分站的电器元件提出了更高的要求,均采用矿用隔爆兼本安型元器件(包括可编程控制器等),配合相应的传感器实现带式输送机的控制[8]。通过数据传输控制各个分站之间的逻辑关系,实现各个带式输送机之间按煤流方向闭锁运行。整个控制方案属于开放体系结构,具有很好的可扩展性,便于维护维修等后续工作的开展。

图1 控制系统方案Fig.1 Control system scheme

3 硬件分系统设计

带式输送机控制系统硬件设计主要工作是完成井下控制分站及各个监测传感器的选型工作,以实现井下带式输送机的集中监视与远程控制目的。

3.1 PLC控制器匹配设计

依据煤矿井下带式输送机工作情况,确定了井下PLC控制器的型号。此处选择SIMATIC S7系列的PLC控制器。控制系统涉及9个PLC控制器,水平主胶带带式输送机采用S7-300 PLC系列控制器,其余的均使用S7-200 PLC系列控制器[9]。S7-300 PLC 控制器实物如图2所示。

图2 S7-300 PLC 控制器实物Fig.2 Physical drawing of S7-300 PLC controller

S7-300 PLC系列控制器应用较多,得到了各界的广泛认可,充分体现了控制器结构紧凑、模块无插槽等模块化设计思想,配置了数据处理能力较强的CPU模块,足以满足煤矿井下带式输送机集中控制系统的设计要求。与此同时,S7-300 PLC系列控制器具有运算速度快、抗干扰能力强、兼容性好等优势,能够很好地适应井下带式输送机控制系统恶劣的服役环境,保证控制系统的安全可靠工作。

3.2 井下控制分站设计

为了适应煤矿井下带式输送机连续生产作业的要求,实现地面集中控制井下带式输送机的目的,需要对主站和分站进行功能划分。控制系统中的主站用于接收、处理和协调来自井下各个分站的数据,经过数据分析处理之后传输至地面集控中心的上位机进行实时显示,供监控人员及时掌握井下带式输送机的运行状态参数。井下各个带式输送机的控制分站均具备各自独立控制功能,经控制分站发出控制指令即可实现带式输送机数据的采集与控制等功能[10]。综合保护用的各类传感器,主要的作用是实时采集井下带式输送机工作环境设备运行状态参数,如运行电流、电压、载荷质量、速度、振动、温度、烟雾、跑偏等。具体的井下控制分站结构如图3所示。

图3 控制分站结构组成Fig.3 Structural composition of control substation

3.3 关键传感器选型设计

控制系统涉及的监测参数包括:煤仓仓位、输送带速、驱动装置振动、带式输送机运行温度、输送带张力、烟雾浓度、跑偏量等,需要根据上述检测要求选择合适的传感器[11]。其中用于煤仓仓位检测的料位传感器型号为GUL70,输送带旋转速度传感器型号为GSG-5,振动传感器型号为GDB20,带式输送机用温度传感器型号为GWP200,张力传感器型号为GAD200,烟雾传感器型号为GQQ5,跑偏传感器型号为GEJ35/45。其中,GWP200型温度监测仪实物如图4所示。上述各种传感器选择是控制系统获取带式输送机运行参数的基础,满足带式输送机运行状态参数采集的要求,确保控制系统能够及时获取输送带的运行参数实际值,通过数据分析处理发出正确的控制指令,实现输送机的智能控制。

图4 GWP200型温度监测仪实物Fig.4 Physical drawing of GWP200 temperature monitor

3.4 视频监控模块设计

由于井下环境恶劣,为进一步提升带式输送机的智能化程度,在该控制系统中增设了一套视频监控模块,通过此模块,操作人员可在控制室中对设备进行自动化远程监控,实时掌握设备的运行状态及异常情况。此模块采用了市场上成熟的KBA116A型防爆摄像仪作为监控设备,具有结构体积小、质量小、防潮等特点。在该模块中,设置了异常情况识别报警功能,通过此功能,可实现对胶带上煤石、锚杆等杂物进行监测,当发现有卡阻现象时,能及时发出停车信号,防止设备发生堵仓、堆煤现象[12]。同时,设置了煤料堆积监测功能,当监测到胶带上的堆积物超过一定量且超过设置的实际后,将会给控制系统的上机位系统发出报警停车指令;另外,也设置了图形联动功能,能将系统发生的异常故障现象传输至上机位系统中,操作人员将根据故障信息采取相应的故障处理操作,待故障解除后,控制系统将发出恢复命令,保证设备的正常运行。

4 软件程序设计

4.1 系统主程序

带式输送机控制系统运行主程序采用的是PLC编程语言完成,是控制系统软件设计的基础,带式输送机控制系统的主程序流程如图5所示。由图5可以看出,控制系统运行时PLC的主要功能包括系统的初始化、故障的自诊断、主控制程序的运行等,以便实现整个控制系统的安全可靠运行,实现井下带式输送机的实时监测与远程控制。控制系统主控制程序包含多个子程序,如输入信号处理子程序、控制模式选择子程序、启动控制子程序、速度控制子程序、故障保护控制子程序等。主程序主要负责调用各个子程序顺序运行,保证控制系统能够及时完成数据的采集并传输至井上集控中心进行实时显示;与此同时,监控人员也可以根据带式输送机的运行参数实测值发出参数调整与控制指令,实现井下带式输送机的远程控制功能。

图5 控制系统主控制流程Fig.5 Main control flow chart of control system

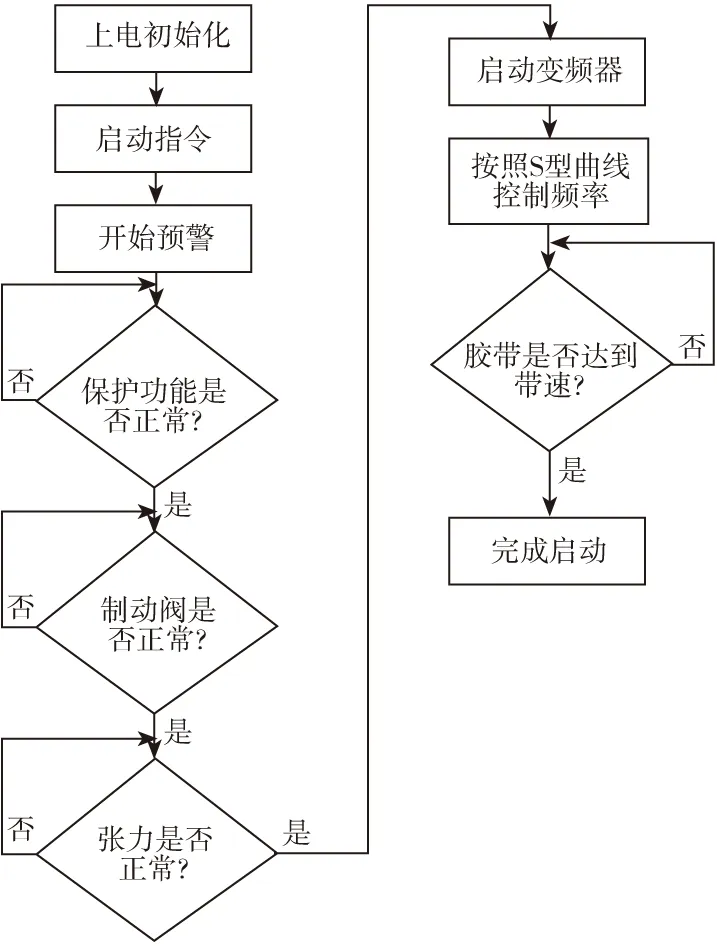

4.2 软启动控制程序设计

带式输送机由于运行时受到较大的外界载荷,启动瞬间由于胶带上承载着较多重力,导致设备启动时将受到较大冲击作用。因此,在整套控制系统中,对设备的启动环节进行了软启动保护程序设计,以此来保护设备中电机不被烧坏,延长设备使用寿命。在该程序控制中,首先启动控制指令,在完成预警保护功能自检、制动阀自检、胶带张力自检等运行正常后,启动系统中的变频器程序,通过控制电机中的运行频率,使电机按照S型进行曲线启动控制,当检测到胶带的运行速度达到额定速度时,可停止整个控制程序,实现对整个电机启动过程的实时保护,同时也大大降低了设备启动瞬间的能源消耗。系统软启动控制流程如图6所示。

图6 系统软启动控制流程Fig.6 System soft start control flow chart

4.3 速度控制程序设计

速度控制程序设计的依据为井下带式输送机工作的节拍,将带式输送机载荷不均匀性考虑进去,将其划分为若干载荷区间,对各个区间设置对应的输送带转速。基于上述控制原理设计的速度控制流程如图7所示。

图7 速度控制流程Fig.7 Speed control flow chart

工作时先采集输送带载重量,依据系统采集得到的载重量确定其落入的重量区间,通过数据分析确定匹配的输送带速度。带速确定之后速度动态控制模型采集驱动电机的电流,采用多电机功率平衡策略判断驱动电机的功率是否达到平衡状态,当带式输送机依据上述速度控制流程使带速与运量达到动态契合时控制系统结束工作。

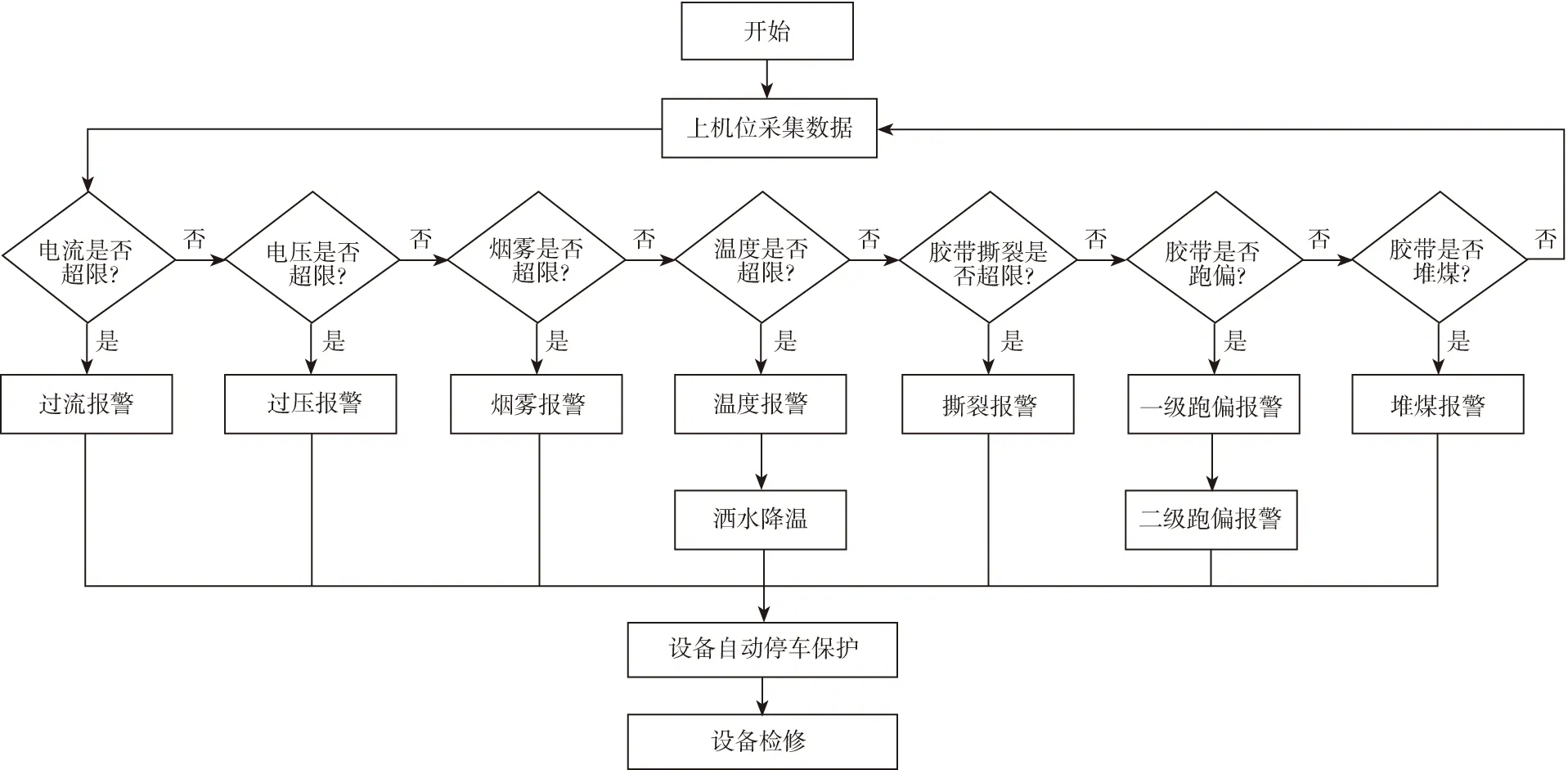

4.4 综合保护系统

输送带综合保护系统如图8所示,主要功能是确保整个控制系统安全可靠工作,实现井下输送带的实时监测与远程控制。输送带运行过程中出现过流、过压、速度偏离、烟雾、跑偏等问题时,PLC控制器能够根据传感器信号发出故障告警,严重的情况会自动停车。综合保护系统开始运行时,由上位机进行输送带实时运行参数的采集,采集得到的电压数值超限时发出过压报警信号、采集得到的电流数值超限时发出过流报警信号、采集得到的烟雾浓度数值超限时发出烟雾报警信号,采集得到的温度数值超限时发出过温报警信号,与此同时,启动洒水装置进行降温处理、采集得到的数据显示输送带存在撕裂故障时发出撕裂报警信号、采集得到的胶带堆煤量数值超限时发出堆煤报警信号、采集得到的输送机胶带运行出现跑偏时,如果出现的是一级跑偏,则系统发出跑偏报警信号,若进一步演变成二级跑偏情况,则直接进行停机保护,除此之外,其他报警信号发出时系统均会进行停机保护,综合系统工作结束。

图8 综合保护系统流程Fig.8 Flow chart of integrated protection system

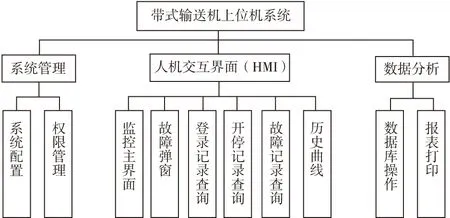

4.5 上位机系统

带式输送机控制系统上位机系统软件开发基于iFIX开发平台完成,上位机系统结构如图9所示,主要涉及系统管理模块、人机交互界面、数据分析模块等3部分,上述模块之间相互关联,数据共享,是一个统一协调的整体。系统管理模块主要负责系统配置设置与权限管理功能,包括系统需要采集的参数信号,监控人员的登录、查看等权限的设置等;人机交互界面主要包括监控主界面、故障弹窗、登录记录查询、开停记录查询、故障记录查询、历史曲线查询等模块,具备带式输送机运行状态的实时监测、远程控制、故障显示、历史数据查询等功能;数据分析模块主要负责数据库操作和报表的输出打印,如数据库存储数据的类型、数据库内存的大小、数据报表的打印等。

图9 上位机系统结构Fig.9 Upper computer system structure

5 应用效果评价

基于某煤矿带式输送机对应控制系统改造设计的需求,完成了设备中控制系统总体方案、硬件、软件的设计。为进一步验证控制系统的可行性和效果,将其应用于服役中的带式输送机中进行试运行,并跟踪记录系统运行效果。结果表明,控制系统运行稳定可靠,实现了井下带式输送机集中控制与远程控制功能。统计结果显示,该控制系统的投入使用,提高了带式输送机运行的稳定性,速度调节功能的引入,减少了带式输送机近12%的能源消耗,设备启动过程相对平衡,整个过程可通过远程方式进行设备启动控制,节约了2~3名带式输送机运维人员,降低了煤炭掘进的成本,预计为煤炭企业新增经济效益近100万元/a,取得了较好的应用效果。

6 结论

带式输送机作为煤炭企业必不可少的输送设备,其工作的安全性和效率直接关系煤炭企业的产能和效率,现已引起了煤炭行业的广泛关注。针对某煤矿企业带式输送机运行效率低、安全性能差、电能损耗严重的问题,开展了智能控制系统设计工作,结果表明,系统控制系统运行稳定可靠,实现了井下带式输送机集中控制与远程控制功能。应用该控制系统之后减少了带式输送机近12%的能源消耗,减少了带式输送机的运维人员,降低了煤炭掘进的成本,为煤炭企业创造了更多的经济效益。此研究也对提升设备的智能化程度具有重要意义。