矿井电牵引滚筒采煤机姿态控制电气系统设计

郝小卫,张亮亮

(山西吕梁中阳西合煤业有限公司,山西 吕梁 033400)

煤炭能源一直占据住我国能源结构的榜首,虽然目前我国正在大力发展新能源和实施绿色发展的环保战略,但是今后很长一段时间内,我国对于煤炭的需求量还会持续增加,社会的发展需要煤炭提供能源支撑。煤炭开采工艺中引用了各类机械设备和电气系统。其中采煤机作为直接与煤层接触的机械设备,保证采煤机工作的稳定性并且提高气开采效率是关键。采煤机将根据综采工作面的工艺变换转移位置并且调整工作姿态,以满足煤炭开采的需要。电牵引滚筒采煤机是煤矿企业常用的开采设备,在实际工程中,依旧是采用人工跟机操作的工作方式对采煤机进行姿态条件,该类姿态调节方式缺乏智能化和高效性。面对综采工作面智能化发展的趋势,应该设计出一套应用于电牵引滚筒采煤机姿态监测、控制的电气系统,解决目前采煤机在工作面地势变化多端的情况下不能进行自动化姿态调节的瓶颈,扩大电牵引滚筒采煤机的适用范围[1]。采煤机姿态控制系统的应用将扩大智能化电气系统在矿井中的应用范围,提升矿井安全生产本质化管理水平。

1 姿态控制系统的总体方案设计

1.1 系统需求分析

采煤机姿态控制系统主要针对采煤机在综采工作面不同位置的信息进行获取,并实时调整姿态的相位坐标。主要从姿态控制系统的任务分析和功能需求方面对其进行准确定义。

(1)姿态控制系统的任务主要分为4点:①检测采煤机的位置和姿态数据;②通过高速摄像机对采煤机的工作状态进行摄影;③监测采煤机的历史工作数据;④根据数据反馈信息对姿态控制策略进行决策。

(2)对系统功能需求进行定义,包括信号采集、控制规划、运动执行等3个层次的协调工作。首先通过对采煤机姿态的监测,根据数据图像的采集方式并结合收集到的状态数据,对姿态下一步位置进行预测。

1.2 系统总体方案

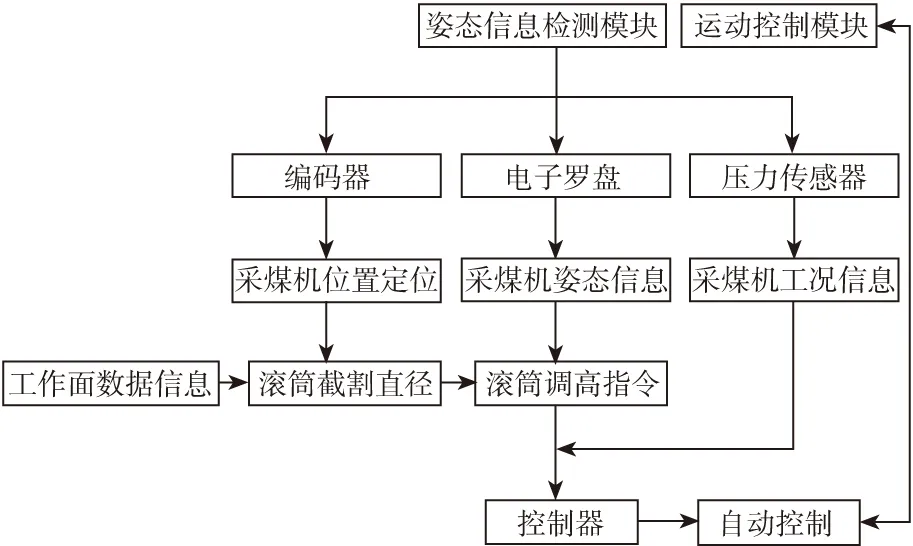

1.2.1 控制结构设计

根据煤矿企业对矿井电气设备的控制策略,控制类型主要分为集中式控制和分布式控制。其中集中式控制对后台计算机的性能要求较高,而分布式控制对于综采工作面各电气设施布置的合理性要求更为精细。由于矿井工作面分布范围较广,采煤机的移动范围也随之扩大。因此,选用分布式的控制方案,将控制系统分散至各个综采工作面,通过多个工业处理器与姿态控制系统联合运行[2]。分散式系统总体控制方案如图1所示。

图1 系统总体控制方案Fig.1 System overall control plan

1.2.2 系统硬件组成

采煤机姿态控制系统的硬件主要包括各类传感器,对姿态进行监测、数据传输、接口通信等功能的实现。其中传感器的选用应符合本质安全型设备,具有防水、防火、防爆等功能。最关键设备——电子罗盘是对采煤机姿态的平衡位置进行检测,同时可对采煤机的倾角和摆角进行记录。由于采煤机是通过液压缸实现各个部件的动作,因此油缸内液压油的压力传感器也是选型的关键。最终各类数据的采集,都将通过安装在采煤机上的编码器进行解码,转化为机器能够读取的数字信号。为提高采煤机姿态控制的精度,在采煤上对各类硬件进行布局,也需要进行深入论证。采煤机姿态控制系统硬件布局简化后如图2所示。

图2 采煤机姿态控制系统硬件布局Fig.2 Hardware layout of shearer attitude control system

2 采煤机姿态检测系统设计

2.1 位置检测功能的实现

(1)定位方式分析。实现自带控制系统的功能,首先应该对采煤机位置实施精准的检测。根据采煤机的工作状态,采煤机与液压支架、刮板输送机是联动的机械设备作业集体。在明确采煤机工作位置时,应结合工作面位置和液压支架、刮板输送机的作业面位置联合确定。面对复杂恶劣的作业环境,首先对位置定位方案进行确定。由于采煤机是通过铺设在工作面的轨道进行位置的变化,可通过采煤机行走轮的转动齿数对采煤机的位移情况进行判定。

(2)定位方案设计。明确了采用角位移传感器测量采煤机行走轮角速度的方式对位移进行检测。采煤机的多个行走轮的圈数和角位移数据通过编码器采集后,会形成脉冲信号,通过数据总线传输至单片机芯片处理,此时单片机形成了上、下位机的数据输送通道[3],定位方案如图3所示。

图3 采煤机位置检测定位方案Fig.3 Shearer position detection and positioning scheme

由图3可知,通过霍尔开关的直接校对,实现绝对编码器在磁感应方面有较大的提升。不同电回路内的电子芯片两端有电位差,使得霍尔开关的内部产生霍尔效应,影响了对感应磁场的灵敏性。因此,单片机芯片采用集成封装工艺设计,同型号芯片也将在刮板输送机的关键位置安装,通过信号在同频道的传输,编码器可读取多个位置传输的位置信号,实现最终的信号位置的统一校正。

2.2 姿态检测方案

MG2×200/550-WD型采煤机配备有HMR3300型的三维电子罗盘[4]。该型号电子罗盘可通过周围磁场的变化对空间位置进行确定。姿态检测系统将通过电子罗盘对磁场的感应测量,对航向角、俯仰角和横滚角等关键姿态参数进行记录。电子罗盘依据的空间法则为笛卡尔坐标体系,采用右手法则,围绕X轴右向旋转为俯仰角、y轴右向旋转为横滚角、z轴右向旋转为航向角。通过HMR3300电子罗盘的磁阻传感器和横滚传感器的双重测量,获得数据存储至电子罗盘的内部直接存储器内。同时,电子罗盘与计算机的通信接口进行连接,经过PC端的解析计算采煤机俯仰角,对采煤机的姿态进行调节、修正。

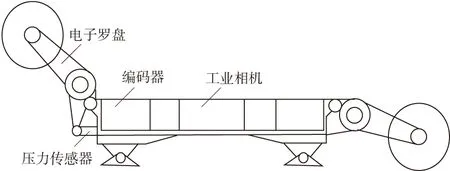

2.3 采煤机视频监视功能

除了对采煤机姿态控制的后台智能调节,还将实现采煤机姿态的视频监视功能。采用FA-IE088M型工业相机(图4)对采煤机姿态动作进行抓拍,获得高分辨率图像,计算机可通过图像分析采煤机的姿态状态。FA-IE088M型工业相机适合对高速运转的物体进行抓拍,每秒的帧率可达60帧。拍照图像效果极佳,具有高达60 dB的信噪比[5]。视频监测功能的实现,还需要对视频信息的处理软件进行开发。调取函数库IEUCap(V4.7.0.0)连接硬件数据端口,将工业相机进行初始化设置。在完成数据采集后,在函数库中调取相应的函数编码,便可获得视频数据的图像显示。

图4 FA-IE088M型工业相机示意Fig.4 Schematic diagram of FA-IE088M industrial camera

3 采煤机姿态控制系统设计

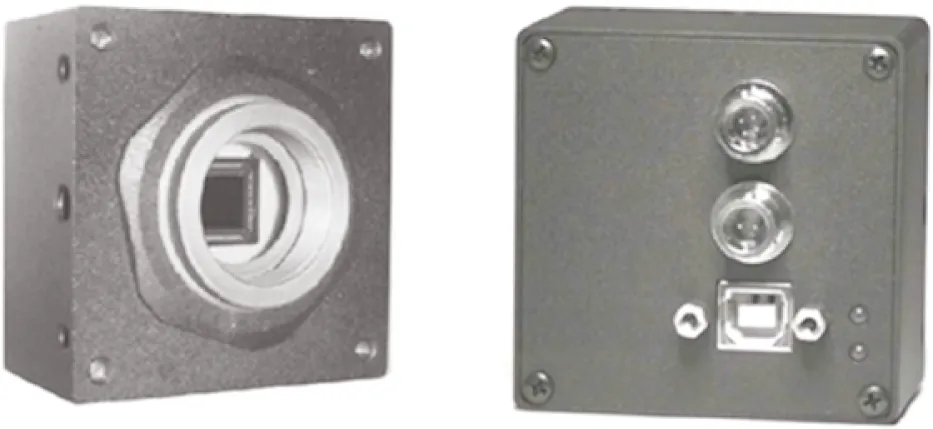

3.1 姿态控制系统的整体性分析

采煤机并非是综采工作面的一个绝对独立的机械设备,受到液压支架和刮板输送机安装位置的影响,采煤机摆臂的姿态受到工作面空间大小的影响,而整体的机身倾角姿态受到了刮板输送机的影响。MG2×200/550-WD型采煤机作为电牵引滚筒采煤机,主要的工作姿态为机身倾角和摇臂倾角。当刮板输送机的底板在工作面内安装不平整时,就会影响采煤机的截割滚筒高度。而煤炭的开采高度,由摆臂的摆角决定。因此,采煤机任何一个姿态参数都由多个其他参数共同决定,如图5所示。

图5 采煤机姿态调高模型Fig.5 Shearer attitude height adjustment model

采煤机的调高装置是由液压伺服系统完成,通过电磁阀控制液压油的运动,液压缸活塞推动液压油完成零部件的动作。采煤机的姿态调整主要以滚筒高度、摇臂倾角、调高油缸行程变化量为主要的参数[6]。在系统软件编程设置调高油缸行程为控制量,摇臂倾角为监测量。当综采工作面呈倾斜状态时,在计算采煤机机身倾角时,应结合摇臂的水平面倾角和底板倾角综合计算。在设计采煤机姿态控制系统时,要充分考虑综采工作面的倾角问题,尤其是采煤机在仰采煤炭时,由于底板不平整将加剧采煤机的整体波动。

3.2 控制方案设计

随着时间的推移,煤矿地质条件会产生一定的差异性,在设计方案时应采用动态设计的理念。不同煤层夹杂的岩石硬度各不相同,采煤机的摇臂触及到煤层时,会产生不同的油压反应。系统将根据油缸工作压力的变化,对采煤机运动姿态进行不断修正。根据当前的采高对调高点的高度进行修正。首先记录采煤机在正常煤层开采的压力数值,其次对采煤机实现自动控制时的油缸压力数值进行记录,并将2个压力数值相减获得压力差值。确保该差值在合理的误差控制范围内,如超过极限插值,将按照调高指令进行调整。控制方案误差控制修正流程如图6所示。

图6 控制方案误差控制修正流程Fig.6 Error control and correction flow chart of the control scheme

3.3 截割轨距调高制定

由于综采工作面的作业底板凹凸不平,缺乏平整性,要求采煤机要根据实际情况实时调节对底板的适应性。采煤机在截割煤炭时,受到综采工作面底板平整度的影响,需要根据煤炭的截割部位,调集采煤机的高度以及运动姿态。矿井技术人员会制动采煤机截割轨迹,按照拟定的速度向前推进。由于采煤机推进速度较低,同时液压缸的伺服电机调解具有延时性,导致截割运动轨迹的自动调高不宜太过频繁。为了提高采煤机姿态控制计算的效率,将单位面积内的综采工作面划分为30×30网格点的信息采集点,并且实现了多段同时调高点的信息采集。MG2×200/550-WD型采煤机的最大移动速度为7 m/min[7],而综采工作面按照大约每200 m为一段,在设计采煤机滚筒姿态的信息采集点时,一个工作面内设置约30个点,假定采煤机按照6 m/min匀速运动向前推进。根据移动速度调整姿态控制系统,按照采煤机的移动速度对摆臂调高数据进行采集。姿态控制系统将发射调高指令电信号,同时输出一个偏差电压信号,该信号会控制电磁阀对液压缸进行吸油动作[8]。此时的摆臂将上扬,当部件达到预定位置后就会发射反馈信号。反馈信号与偏差电信号相比较,2个信号的误差值小于系统规定的参数后,将停止截割摇臂的调高动作。此时,采煤机便完成一次自动调高过程,如图7所示。

图7 采煤机截割轨距调高流程Fig.7 Shearer cutting gauge height adjustment process

4 姿态控制系统仿真结果分析

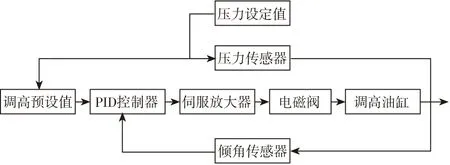

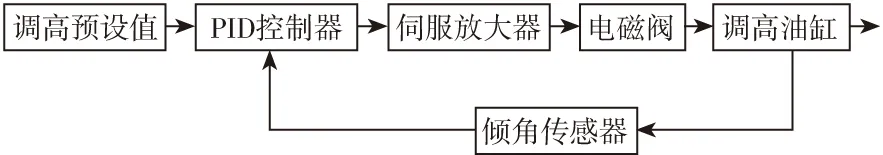

根据所检测的物理量不同,通过仿真技术软件模拟液压伺服系统的工作特性,主要有3种典型的控制方式,即位移反馈、速度反馈和力(压力)反馈。针对MG2×200/550-WD型采煤机自动调高系统,分析其在压力控制方式下的动态特性。该系统主要由PID控制器、电磁换向阀阀、阀控液压缸及负载和压力传感器等构成。电磁阀控制液压油的流动方向,使得活塞产生往复运动,MG2×200/550-WD采煤机的采高范围最大为2.0 m[9],由于液压油具有液体的黏性,摩擦系数设置为1.36×105N·s/m,在初始运行阶段应设置不小于1 MPa的最低启动压力[10]。

图8 采煤机姿态控制系统仿真模型计算Fig.8 Calculation diagram of the simulation model of the shearer attitude control system

利用Matlab/Simulink软件建立采煤机自动调高控制系统的模型。控制系统各部分在正常工作的各种工况下的延时是相同的,模型中不考虑各部分的延时对控制系统的影响。MG2×200/550-WD采煤机正常工作时调高油缸活塞腔内的压力为7~18 MPa,因此在仿真模型中设定液压缸压力控制误差限值为18 MPa。

4.1 油缸工作压力正常时的控制系统仿真

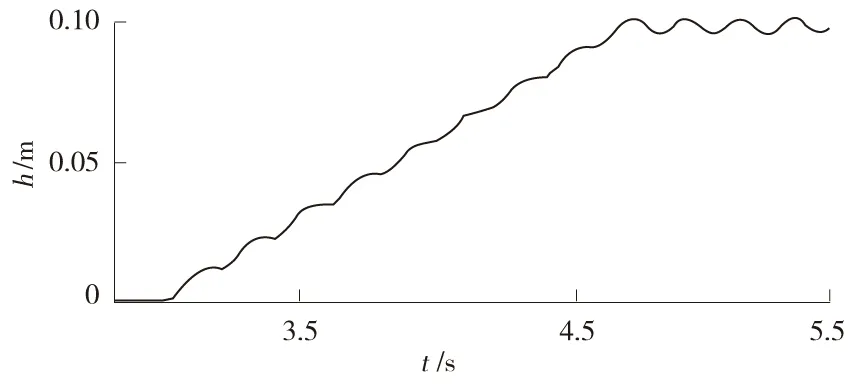

假设t=3 s时刻,液压缸的压力值为p=10 MPa,煤层顶板落差为0.1 m,即系统的输入r1=10,r=0.1。则在仿真系统中的仿真结果如图9所示。

图9 压力控制与滚筒调高关系曲线Fig.9 Relationship curve between pressure control and drum height adjustment

上述情况下,液压缸工作压力在控制误差限之内。当液压缸工作压力在控制误差限以内时,调高系统根据调高指令来决定是否需要动作。所以调高系统依据调高指令进行动作。在t=3 s时刻,摇臂开始动作,在t=5 s时刻达到稳定。

4.2 油缸工作压力超限时的控制系统仿真

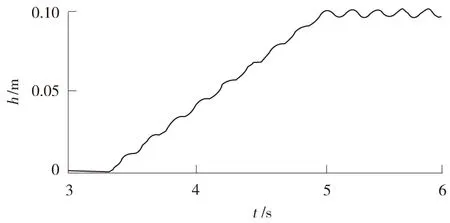

当液压缸压力超出误差控制限时,要先通过子系统if action 2来改变滚筒的位置,使其向液压缸工作压力减小的方向变化,待液压缸工作压力回到误差控制限以内时,再通过调高指令决定滚筒高度是否需要改变。假定t=3 s时刻,液压缸的压力值为p=19MPa,煤层顶板落差为0.1m,即系统的输入r=0.1,即r1=19。控制系统仿真结果如图10所示。

图10 压力超限后的变化曲线Fig.10 Change curve after the pressure exceeds the limit

在t=3 s时刻,当液压缸工作压力超限时,首先通过子系统if action2对控制系统进行调整,在t=3.3 s时刻压力值回归到误差限以内。此时,再触发调高指令子系统if action1对系统进行调整。由图11可看出,在上述情况下,调高子系统也是在t=3.3 s时刻后才开始对滚筒实施调高,说明滚筒调高控制系统对系统的压力监测响应良好。

图11 压力超限情况下滚筒跟踪曲线Fig.11 Roller tracking curve when the pressure exceeds the limit

通过仿真结果看出,该方案中,采煤机滚筒控制系统对液压缸工作压力监测状况的响应良好,在压力监测值由超限回复到正常水平后,滚筒调高模块能够迅速按照调高指令的命令对滚筒高度进行调整。

5 结语

针对目前采煤机在实际工程应用中所出现的工作姿态控制问题,以MG2×200/550-WD型采煤机为研究对象,根据该型号采煤机的工作特点,对其姿态控制和监测方案进行了设计。首先对姿态控制系统的任务、目标、需求进行了阐述,结合电牵引滚筒采煤机的实际工况条件,对姿态控制系统的硬件、软件的需求进行了分析,并对软、硬件在姿态控制运动控制方面的要求进行了规定。利用仿真技术软件对姿态控制系统进行了建模,依据不同工况下的采煤机姿态模型,设计出采煤机姿态监测、检测、控制一体化的控制系统,有效提升了综采工作面的自动化水平、保障了煤炭物料开采的高效性。