矿用带式输送机传动滚筒静力学分析及其结构优化研究

李 勇,苏恒瑜,马 曙

(1.煤炭工业石家庄设计研究院有限公司 贵州分公司,贵州 贵阳 550000;2.贵州民族大学 建筑工程学院,贵州 贵阳 550000;3.贵州省煤矿设计研究院,贵州 贵阳 550000)

带式输送机作为重要的运输装备,具有灵活性强、输送能力强、稳定性好等显著优势,在很多领域都有比较广泛的应用,其中就包括煤矿开采领域[1]。带式输送机运行过程的稳定性会对煤矿开采过程产生比较重要的影响,主要是影响煤矿开采效率[2]。滚筒结构是带式输送机中最主要的机械结构之一,可以分为传动滚筒和改向滚筒,其中传动滚筒承受的作用力比改向滚筒要大得多,因为电机输出的动力需要通过传动滚筒带动胶带运动[3]。再加上传动滚筒工作时需要承受循环周期载荷,容易发生疲劳现象,从而加剧材料的损伤。在工程实践中,传动滚筒是比较容易出现故障问题的零部件之一[4]。基于此,有必要对传动滚筒的受力情况进行分析,并对其结构进行优化改进,以提升结构整体的力学性能,为带式输送机的可靠运行奠定坚实的基础[5]。本文主要以DTL120型带式输送机为研究对象,对其传动滚筒的静力学情况进行分析,并对其结构进行优化改进,取得了理想的效果。

1 带式输送机及其传动滚筒结构

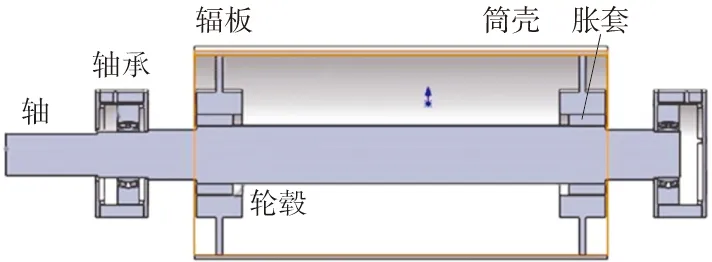

本文主要以煤矿中比较常用的DTL120型带式输送机为研究对象。就机械结构层面而言,带式输送机主要由驱动装置、传动装置、驱动滚筒、改向滚筒、上托辊、下托辊、胶带等部分构成[6]。工作过程中,电机输出的动力经传动装置输入到驱动滚筒中,驱动滚筒与胶带之间通过摩擦力带动胶带做循环往复运动,放置在胶带上方的煤矿得以运输。可见,驱动滚筒是比较重要的承力结构件,并且承受的是周期性载荷。DTL120型带式输送机传动滚筒的主要结构如图1所示。由图1可知,传动滚筒内部同样包含多个机械结构,主要包括轴承、辐板、轮毂、筒壳和胀套等,胀套的作用是确保轴与辐板之间的紧固连接。筒壳为空心结构,受力容易发生变形。由于传动滚筒工作时需要承受比较复杂的工作力,所以本文主要以该机构为对象进行分析。

图1 DTL120型带式输送机传动滚筒结构Fig.1 DTL120 belt conveyor drive roller structure

2 传动滚筒静力学模型的建立

2.1 几何模型的建立

利用SolidWorks软件建立传动滚筒的三维几何模型,建模时严格按照实际尺寸执行。其中,筒壳宽度、直径和厚度分别为1 200、500、10 mm,轴的长度为1 600 mm,胀套部位和轴承部位的直径分别为140 mm和120 mm。考虑到传动滚筒实际结构非常复杂,如果严格按照实际结构建模,必然会影响计算过程的速度。所以在建立时对一些尺寸较小的结构进行省略处理,比如倒角和倒圆结构等。已有的实践经验表明,这种简化不会对计算结果产生直接影响。

2.2 有限元模型的建立

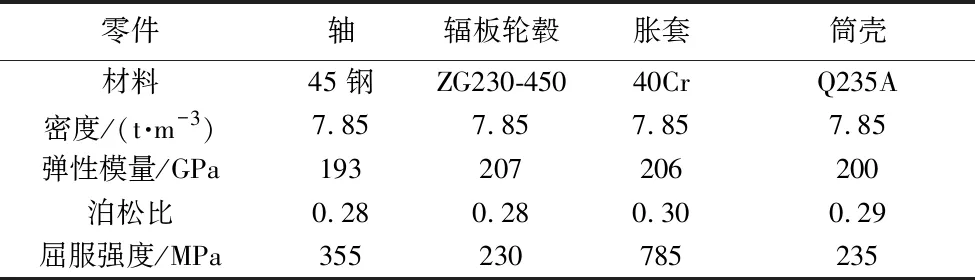

在SolidWorks软件中建立的三维模型导入到Ansys软件中进行后续有限元模型的建立。首先需要进行材料属性的设置,轴、辐板轮毂、胀套和筒壳使用的材料分别为45钢、ZG230-450、40Cr、Q235A,查阅材料手册可知这些材料的物理属性,见表1。将表1中所列材料物理参数输入到有限元模型中,以便得到准确的计算结果(图2)。

表1 传动滚筒主要结构的材料属性Tab.1 Material properties of the main structure of drive drum

图2 基于Ansys软件建立的传动滚筒有限元模型Fig.2 Finite element model of transmission drum based on Ansys software

网格划分同样是有限元建模中非常关键和重要的环节,会对计算过程和结果产生比较重要的影响。网格划分越细,所得结果愈加精确,但是过细的网格会延长计算过程,甚至导致计算过程不收敛,无法得到理想的结果;网格越大意味着结果精度越低,但计算过程越快[7]。所以在实践中需要结合实际情况合理选择网格单元的尺寸。Ansys软件中自带有多种类型的网格单元,这里选用比较常见的六面体单元类型进行划分,网格边长基于软件进行自动确定,最终划分得到的单元数量和节点数量分别为19 342和21 289个。

3 传动滚筒的静力学分析结果

3.1 传动滚筒的应力分布情况

在Ansys有限元软件中建立好对应的模型以后,可以调用软件中内置的求解器对模型进行分析和计算,完成计算工作后可利用后处理器对结果进行分析[8]。本文主要对传动滚筒的应力和位移变形情况进行统计分析。通过对主要零部件的应力和位移变形情况分析,可以清晰地判断传动滚筒工作时的危险位置,为结构优化改进提供理论依据。

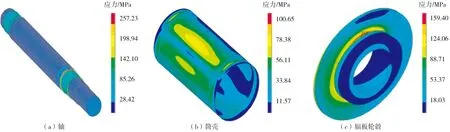

带式输送机传动滚筒中轴、筒壳和辐板轮毂的应力分布云图如图3所示。由图3可知,传动滚筒内部不同结构件的应力分布存在明显的差异。其中,轴的应力值最大,其次为辐板轮毂,筒壳的应力相对较小。原因在于轴、辐板轮毂、筒壳的直径依次增大,而各个零件承受的力矩相差不大,所以上述3个零件的受力情况依次降低。另外,即便在同一个零件内部不同位置的应力分布也呈现出严重的不均匀性。绝大部分部位的应力相对较小,但是每个零件局部位置都出现了明显的应力集中现象。其中,轴结构的最大应力值为257.23 MPa,出现的位置为与胀套发生接触的部位;筒壳结构的最大应力值为100.65 MPa,出现的位置为与辐板轮毂相接触的部位,与胶带相接触的部位应力相对较小,因为筒壳与胶带之间主要发生摩擦实现力的传递,接触面积较大;辐板轮毂结构的最大应力值为159.40 MPa,出现的位置为辐板与轮毂相接触的部位,主要是因为辐板的厚度相对较小,特别容易出现应力集中现象。

图3 传动滚筒主要结构件的受力云图Fig.3 Force cloud diagram of the main structural parts of the transmission drum

3.2 传动滚筒的位移变形分布情况

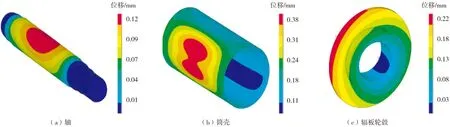

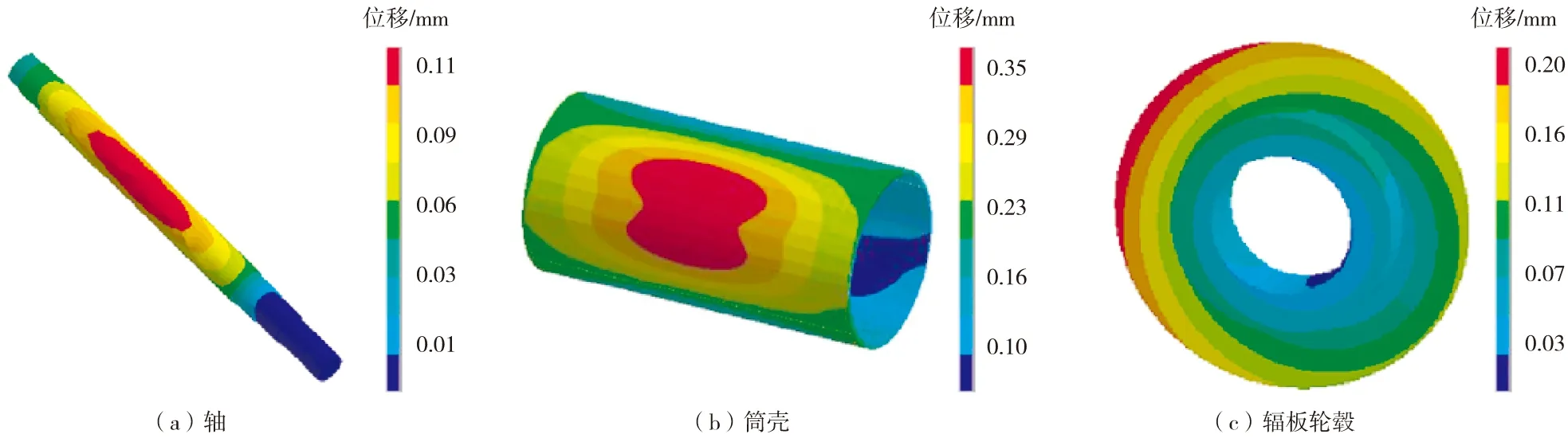

带式输送机传动滚筒中轴、筒壳和辐板轮毂的位移变形分布云图如图4所示。

图4 传动滚筒主要结构件的位移变形云图Fig.4 Deformation cloud diagram of the main structural parts of the transmission drum

由图4可知,传动滚筒中不同的结构件位移变形情况存在一定的差异,其中筒壳的位移变形情况最为显著,其次为辐板轮毂,位移变形量最小的是轴结构。另外,相同结构件内部不同位置的位移变形量也存在明显的差异。每个结构件局部位置都出现了明显的位移变形集中现象。轴结构的最大位移变形量为0.12 mm,出现的位置为中部区域,越往两端位移变形量越小;筒壳结构的最大位移变形量为0.38 mm,出现的区域同样位于结构中部位置,越往两端靠近,位移变形量越小,主要是因为筒壳处于悬空状态,中部区域没有支撑所以容易发生变形;辐板轮毂结构最大位移变形量为0.22 mm,出现的位置为辐板与筒壳相接触的区域。

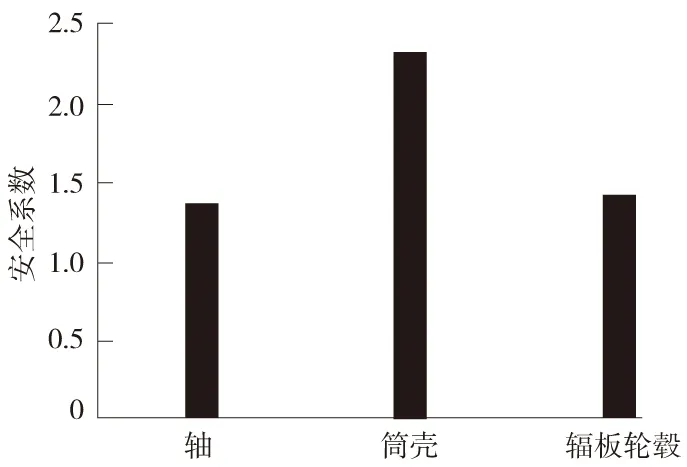

3.3 传动滚筒的安全系数校核

传动滚筒中主要的结构件轴、筒壳和辐板轮毂,其使用时的安全系数通常要求达到1.5,其中安全系数为材料的屈服强度与实际受力情况之间的比值[9]。以上3个结构件的生产制作材料分别为45钢、Q235A和ZG230-450,查阅材料手册可知,这3种材料的屈服强度分别为355、235、230 MPa。基于以上静力学分析结果可知,3种结构件的最大应力分别为257.23、100.65、159.40 MPa。虽然最大应力值均没有超过对应材料的屈服强度,但是可以计算得到其实际安全系数分别为1.38、2.33、1.44,传动滚筒主要结构件的安全系数如图5所示。由图5可以看出,轴和辐板轮毂的安全系数均小于基本要求1.5,只有筒壳的安全系数达到了实际使用需要。

图5 传动滚筒主要结构件的安全系数Fig.5 Safety factor of the main structural parts of the transmission drum

对于传动滚筒中使用的筒壳,除了应力方面的要求以外,对位移变形情况也有特殊要求。通常筒壳的最大位移变形量不得超过筒壳直径与胶带宽度之间的比值。DTL120型带式输送机的筒壳直径为500 mm,胶带宽度为1 200 mm,两者之间的比值为0.416 6。筒壳的最大位移变形量为0.38 mm,没有超过要求值。所以传滚筒结构相对比较安全,但是传动滚筒的实际变形量与要求之间比较接近,仍然有进一步优化改进的空间。

4 传动滚筒结构的优化改进与应用

4.1 优化改进方案

基于以上分析可以看出,传动滚筒的轴、辐板轮毂的应力集中现象比较明显,导致零件的安全系数较低,另外筒壳的未变形量相对较大。基于此,有必要对传动滚筒的结构进行优化改进,以降低零件的应力和位移变形量,提设备运行过程的可靠性和稳定性。由于DTL120型带式输送机的整体结构已经固定,所以在对传动滚筒进行优化改进时,不得进行较大范围的改动[10]。考虑以上因素,本研究主要对传动滚筒中主要的零部件尺寸进行优化,提升零件整体的刚性和强度。

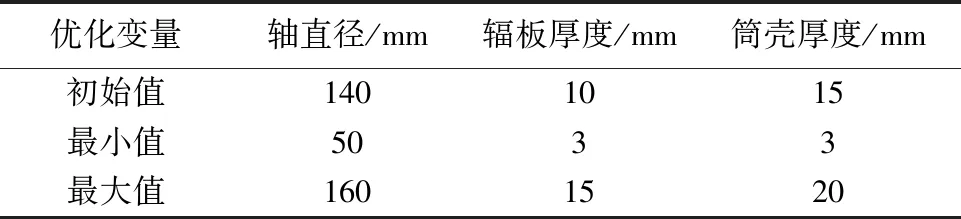

(1)优化变量选择。传动滚筒中主要是轴、辐板和筒壳零件出现了明显的应力集中或者位移变形集中现象,因此在对结构件进行优化改进时,以上述3个零件的关键尺寸为优化变量,开展优化改进工作。主要的思路是优化以上零部件的直径或者厚度,以提升整体的刚度和强度,减小零件承受的应力和位移变形量。考虑到轴结构与胀套接触的部位出现了应力集中,所以以该位置直径为优化变量。传动滚筒的优化变量及其变化范围见表2。

表2 优化变量及其变化范围Tab.2 Optimize variables and their range of change

(2)优化约束条件。开展优化改进工作最主要的约束条件是传动滚筒中主要零件的最大应力值,至少应该满足安全系数高于1.5的基本条件。前文已经给出了轴、辐板和筒壳3种材料的屈服强度,根据安全系数可以计算得到以上3种零件工作时的最大应力值,分别为236、153、156 MPa。在开展优化改进工作时,确保3个零件的最大应力值不超过对应的临界值。另一方面,考虑到传动滚筒的生产制作成本,要求在保障基本约束条件的基础上,传动滚筒的整体质量最小,即需要将3个零件的各项尺寸控制在最小水平。优化改进工作基于Ansys软件完成,根据上述尺寸变化范围,利用软件建立对应的有限元模型,并计算得到结果。通过对结果比较分析,确定最优结构尺寸。

4.2 优化改进结果

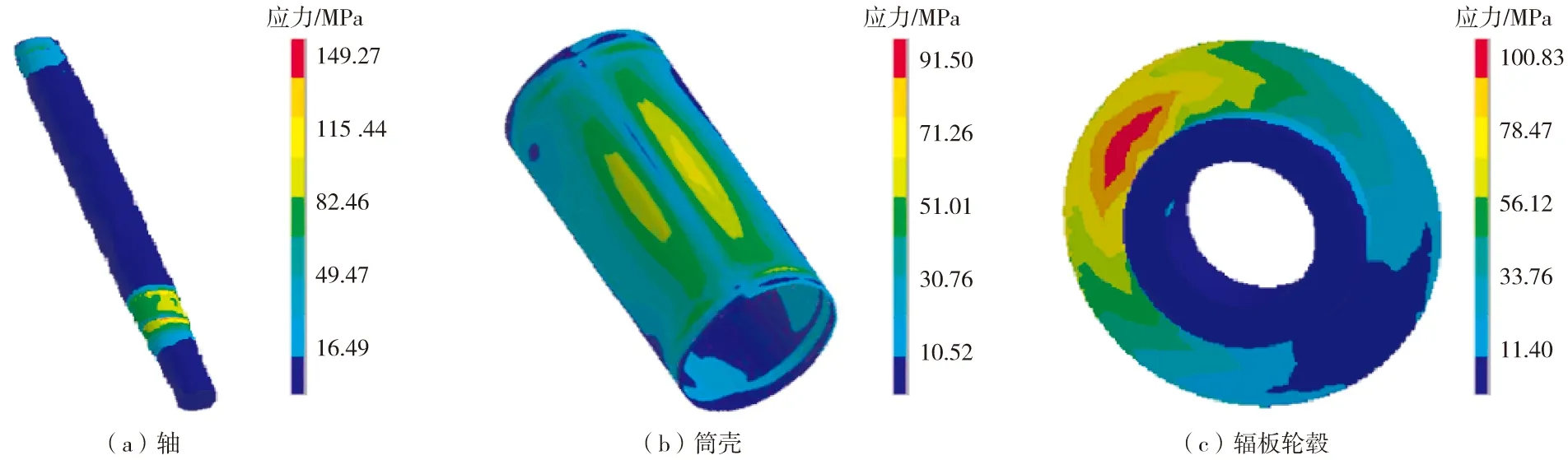

完成优化改进工作后,Ansys软件给出了对应的优化改进结果。其中轴直径、辐板厚度和筒壳厚度分别为155.0、8.5、12.5 mm。与原始的尺寸相比较而言,通过优化改进使得主要零件的结构尺寸均出现了不同程度的变化。优化改进后带式输送机传动滚筒主要零件的应力分布云图如图6所示。由图6可知,轴、筒壳和辐板轮毂整体的应力分布规律与优化改进前相比较,变化不大。整体的应力分布不均匀,大部分位置的应力相对较小,只有局部位置出现了应力集中现象。但是最大应力值与优化改进前相比有了一定程度的降低。其中,轴、筒壳和辐板轮毂的最大应力分别降低到了149.27、91.50、100.83 MPa,降低幅度分别为41.97%、9.09%和36.74%,可以看出轴和辐板轮毂的降低量相对较大。更重要的是,优化改进后3个零件的安全系数全部高于1.5,完全能够满足实际使用需要。

图6 优化改进后传动滚筒主要零件的应力分布云图Fig.6 Stress distribution cloud diagram of main parts of transmission drum after improvement

优化改进后带式输送机传动滚筒主要零件的位移变形分布云图如图7所示。由图7可知,3个主要零件的位移变形分布规律与优化改进之前相比较基本类似。不同零件之间以及相同零件不同区域之间的位移变形情况呈现出很大的不均匀性。大部分部位的位移变形量相对较小,只有局部位置出现了比较明显的位移变形现象。其中,轴和筒壳2个零件中部位置的位移变形量越大,与中心部位距离越远对应的变形量越小;辐板中与筒壳相接触的部位位移变形量最大。但是与优化改进前相比较,由于各个零件的关键尺寸有所增大,刚性有所增强,所以最大位移变形量均出现了不同程度的降低。优化后,轴、筒壳、辐板轮毂的最大位移变形量分别为0.11、0.35、0.20 mm,降低幅度分别为5.00%、7.03%和11.50%。

图7 优化改进后传动滚筒主要零件的位移变形分布云图Fig.7 Deformation distribution cloud diagram of main parts of transmission drum after optimization and improvement

综上,通过对轴、筒壳和辐板轮毂进行结构优化改进,带式输送机传动滚筒整体的受力情况得到明显的改善,位移变形情况也有了一定程度的降低。在相同的工作环境下,优化改进后的传动滚筒运行过程必然会更加可靠与稳定。

4.3 应用效果分析

基于上文所述的优化改进方案,对DTL120型带式输送机传动滚筒进行技术改造,并对其实际运行效果进行连续3个月的测试。结果发现,传动滚筒整体运行情况良好,相对比较稳定,整个测试期间没有出现明显的故障问题。此次传动滚筒技术改造工作,在一定程度上提升了带式输送机运行过程的可靠性。分析优化改造前后带式输送机故障率发现,优化后设备的故障率降低了20%以上,为煤矿企业节省了大量的设备维护、保养、维修成本,创造了良好的经济效益。此次针对DTL120型带式输送机传动滚筒的分析与优化改进工作,达到了预期效果,获得了相关技术人员的一致好评。

5 结论

本文主要以DTL120型带式输送机为研究对象,对其传动滚筒的静力学进行分析,同时对结构进行优化改进。所得结论主要如下。

(1)基于SolidWorks和Ansys软件建立了传动滚筒的有限元模型,根据模型分析结果发现,主要零部件存在应力集中和位移变形集中现象,不利于传动滚筒运行过程的稳定性,会增加零件运行时的故障率。

(2)利用Ansys软件,以轴、筒壳和辐板的主要尺寸为优化变量,以上述零件的安全系数为约束条件,开展优化改进工作。优化改进后零件的主要尺寸有了一定程度的增加,使得应力分布和位移变形分布情况有所改善。

(3)基于设计的优化改进方案,对DTL120型带式输送机传动滚筒开展技术改造工作,对改造后的设备进行3个月的实践测试,发现整体运行稳定良好,为设备的稳定运行奠定了坚实的基础,也为煤矿企业创造了良好的经济效益。